畜禽舍臭味治理技术措施

2021-07-29魏传祺张晓文

邹 岚,魏传祺,韩 华,张晓文,彭 博

(1.北京市农业机械研究所有限公司,北京 100096;2.北京京鹏环宇畜牧科技股份有限公司,北京 100094;3.新希望六和股份有限公司,北京 100102)

0 引言

近年来,养殖场的环保问题受到大家的重视。畜禽舍是畜禽养殖、生活场所和农业养殖人员工作地点,环境质量成为养殖生产中的重要部分。畜禽舍中产生的臭味会引发畜禽疾病,影响生长性能,有害气体也会危害人类的身心健康,目前畜舍臭味排放导致的环境问题已经成为养殖者需要考虑和解决的主要问题。

1 畜禽舍臭味的来源和危害

畜禽舍臭味的来源有畜禽粪尿、污水、残留饲料及动物分泌物等,其中最主要的是粪便,其挥发出一些臭味化合物,如粪臭素(3-甲基吲哚)、吲哚和甲酚等[1]。粪臭素和吲哚是猪体内色氨酸降解产物,带有咸臭而强烈的刺激性气味,味道持久,扩散能力强,处于高浓度时会使人作呕,并导致反刍动物发生肺气肿[2-4]。一些未被消化的蛋白质、脂肪、无机盐及纤维素等物质会随着粪便一起排出,它们在厌氧条件下降解会产生硫化氢、氨气等臭味气体。硫化氢具有臭鸡蛋味,是一种有剧毒且易燃的酸性气体[5]。氨气具有强烈刺激气味,会对黏膜产生刺激作用,引发炎症。这些气体进入血液会影响细胞氧化,若畜禽长期生活在这些气体环境中,体质将会变弱,抗病力降低;而高浓度的恶臭气体甚至会引起畜禽窒息和死亡。此外,甲基硫醇有腐烂洋葱臭味;三甲胺有鱼腥臭味;硫化甲醇有烂白菜臭味,它们都是畜舍内常存在的恶臭气体[6-10]。养殖场中恶臭气体化合物的特征气味和嗅阈值如表1所示。

表1 养殖场中恶臭气体化合物的特征气味和嗅阈值

2 畜禽舍臭味的控制方法

2.1 畜禽舍臭味的排放标准

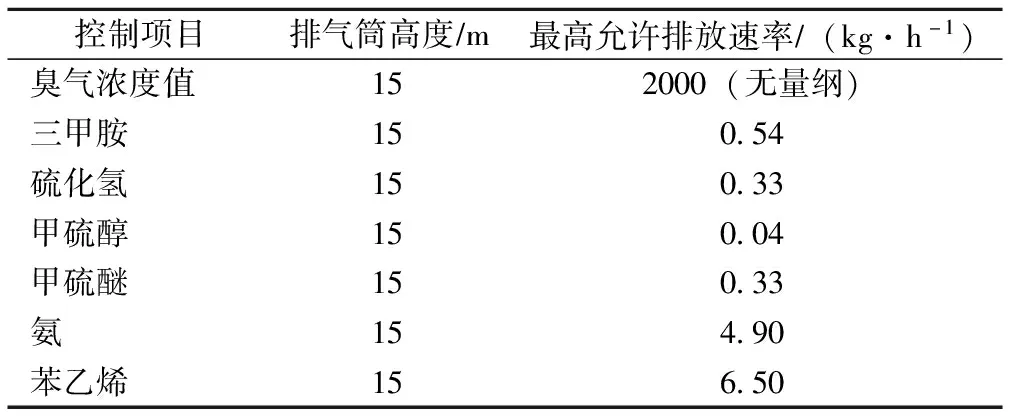

废气被收集并经过净化设备后,排放时应达到GB14554—93《恶臭污染物排放标准》限值(表2),排放粉尘需达到GB16297—1996《大气污染物综合排放标准》的排放标准120 mg/m3。

表2 养殖场臭气排放标准

2.2 臭味气体控制的基本原理

据相关文献证实,饲喂低蛋白的饲料能降低氨气、硫化氢等臭味化合物的排放,还可以结合其他措施降低畜禽舍内臭味的产生,其中包括合理的猪舍清粪方式和频率,粪便室外存储并加盖封闭和防止气流流过猪粪[11]。本文暂不讨论改变饲料配方和改进工艺技术等方法,而是讨论在畜禽舍收集臭味气体之后处理的工程技术方法。

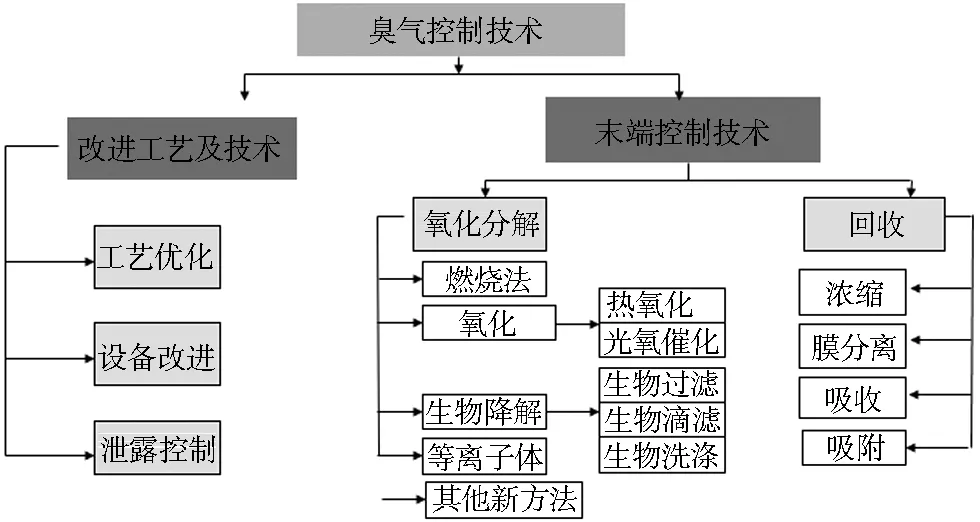

臭味控制的基本原理有两条:一是以改进工艺技术、更换设备和防止泄露为主的预防性措施;二是以末端治理为主的控制性措施。根据这两条基本原理可以引出图1的臭气控制方法,在改进工艺技术3条措施中都是与设备和工艺的优化紧密相关的,在末端控制技术中又可以分为物理、化学和生物3种方法。其中在化工、煤炭等行业中燃烧、氧化化学处理方法应用的最广泛,此文不做进一步讨论。物理方法以吸附、过滤等方法为主,这种方法治标不治本,最终的化合物还是需要进行处理才能排放。本文主要关注的是如何应用生物技术方法控制畜禽场的臭味。

图1 臭气控制方法

3 臭气控制的生物处理措施

3.1 技术分析

生物处理恶臭气体的方法是一种氧化分解过程,原理是恶臭、有机废气经过除尘增湿或降温等预处理工艺后,填料上的活性微生物以废气中的有机组分作为能源或养分,转化成简单的无机物或细胞组成物质。处理工艺的具体过程为恶臭、有机废气从滤床底部由下向上穿过由滤料组成的滤床,恶臭、有机废气由气相转移至水与微生物混和相,通过固着于滤料上的微生物代谢作用而被分解掉。按照不同的流程具体有生物洗涤工艺、生物过滤工艺和生物滴滤工艺等。该方法的特点为净化效率高、占地面积大、除臭效果好及没有后续污染物存留。

生物处理措施的效果取决于气体的水分含量、组成、过滤床单位面积的气流量及过滤器高度。特别需要说明的是,灰尘能够产生较高的空气阻力,从而影响处理的效果,故需要提前除尘。

生物处理前工艺条件如下。

(1)进气条件除尘,相对湿度>95%,适宜温度(10~40 ℃),适宜的有机物质量浓度,废气与滤层的接触时间足够。

(2)滤床含水量最佳范围是40%~60%。

(3)pH值一般为7~8。

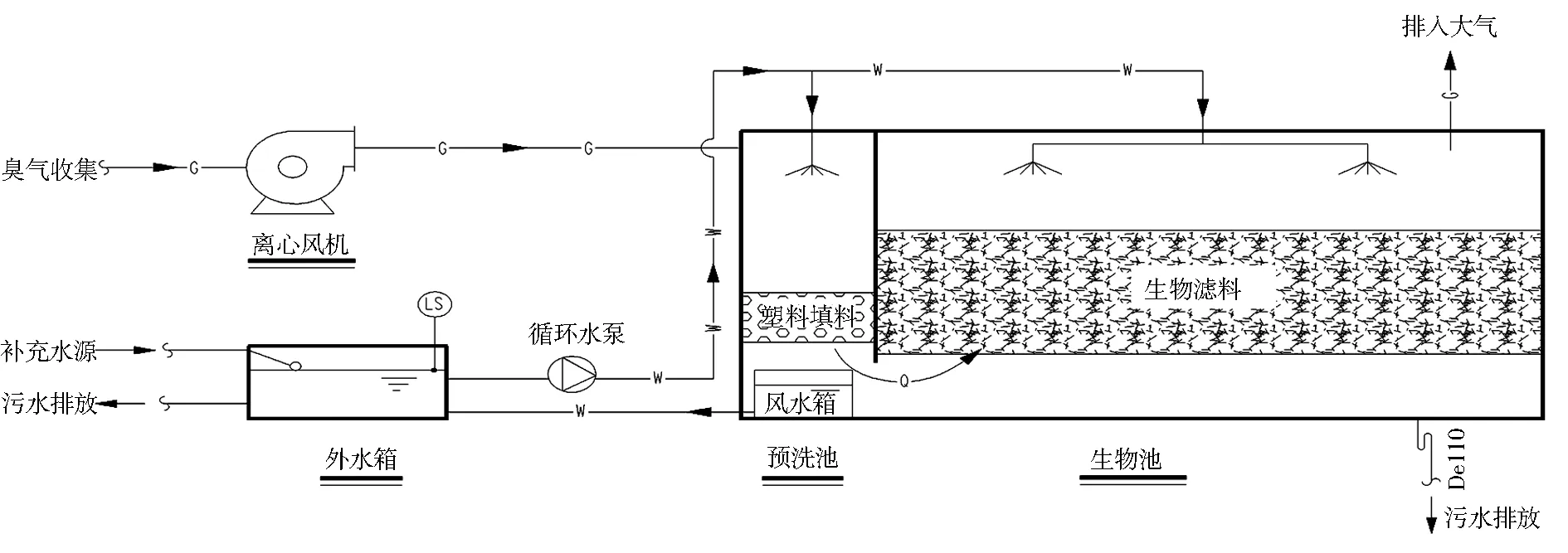

臭气生物处理工艺如图2所示。生物处理工艺过程中,过滤一般分为预洗池过滤和生物池过滤。预洗池过滤是将恶臭物质从气相转入液相,便于微生物吸附、除尘;生物池过滤是微生物附着在填料上形成生物膜的支撑机构,通过结合现场布局和废气的种类,利用相应的生物填料种类、塔体布气、填料堵塞自动再生系统、生物快速接种等技术进行设计,最终实现通过微生物的消化分解,各种恶臭气体分解成无害单质气体、非有害气体成分或者变成易溶于水的气体[12-13]。

图2 臭气生物处理工艺

3.2 应用实例

3.2.1 某猪场的基础条件

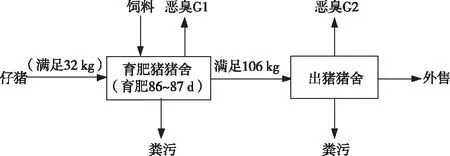

共设置29栋育肥猪舍,每个育肥猪舍占地面积均为1 486.38 m2,猪舍内设置约110个猪栏,单个猪栏规格约13.5 m2,每个育肥猪舍猪栏内同时允许20头猪生活。育肥猪舍内温度控制在18 ℃左右。生猪饲养工艺流程如图3所示。

图3 生猪饲养生产工艺流程

3.2.2 臭气处理的工程措施

臭气处理目标:控制有组织废气达标排放,有效控制和减少大气污染物的无组织排放量,控制无组织废气浓度在场界达标,场界无生产性异味,不降低区域环境空气质量现状功能。

为了保持良好的环境,减少疾病发生,减轻清洁工作量,所有猪舍均配有自动清粪系统,以减少臭气的产生。猪舍地板设置为漏粪地板,猪产生的粪污从镂空地板下漏至内部预制池内储存。当内部预制池内的粪污积攒到一定程度时,开启排污管道入口,内部预制池内的粪污在排粪系统作用下从粪污管道排出,并输送至猪场内设置的干湿分离器进行干湿分离处理。猪舍产生的粪污液体部分通过管道输送并储存在厂内的粪浆池内,并定期运送至周边农田使用;固体部分储存在固态粪污暂存库内。

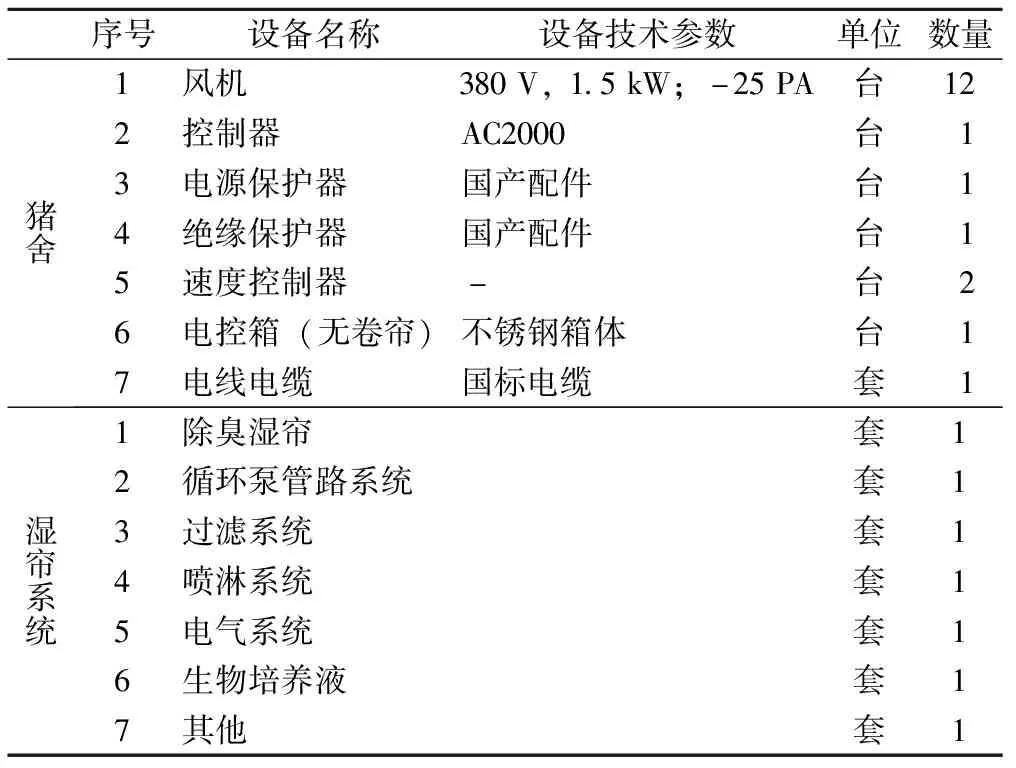

根据具体情况,设计增加臭气处理的生物处理工艺,生物除臭系统配置如表3所示。

表3 猪舍生物除臭系统配置

本项目H2S、NH3执行GB14554—1993《恶臭污染物排放标准》,臭气浓度执行GB18596—2001《畜禽养殖业污染物排放标准》;粉尘排放参照执行GB16297—1996《大气污染物综合排放标准》中无组织排放标准,进行了臭气生物除臭的工程施工,如图4~6所示。

图4 湿帘系统

图5 水路系统

图6 臭气收集管路

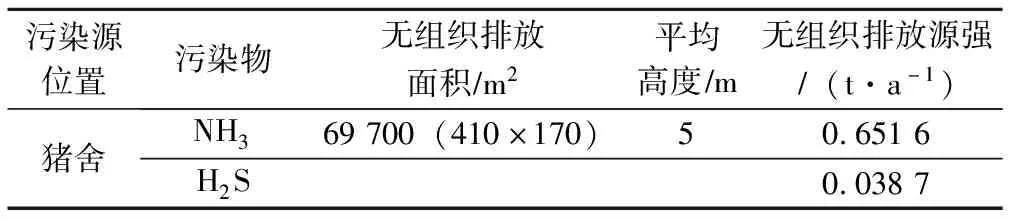

猪舍恶臭气体NH3和H2S的排放强度受到许多因素的影响,包括生产工艺、温度、湿度、猪群种类、室内排风情况及粪便的堆积时间等。经过生物除臭处理改造后,具体测试猪舍臭气NH3和H2S排放量分别为1.785和0.106 kg/d,按年365 d计算,则年排放量分别为 0.651 6和0.038 7 t/a(表4),完全达到了国家标准的要求。

表4 猪舍恶臭污染物排放量源强

4 结束语

畜禽场的生产和生活需要优良的畜舍环境。根据养殖场情况、畜禽舍实际结构,以及生产设施和工艺,对臭味气体进行多层次、多环节方法的控制,可减少有害气体的产生和排放。希望畜禽舍臭气控制的生物处理措施能够得到进一步推广应用,以使养殖业绿色可持续发展之路更加宽广。