微型车门槛梁侧碰安全性仿真研究

2021-07-29涂超群

涂超群

(广州南洋理工职业学院,广东广州 510925 )

0 引言

随着汽车碰撞法规的日趋严格,汽车的碰撞安全性能要求越来越高[1]。微型汽车因其轴距短,其侧面碰撞缓冲区域比较小,是整个车身中强度和刚度较为薄弱的部位。因而微型汽车在侧面碰撞中变形较为严重,对乘员的安全会造成较大威胁。门槛梁作为承受冲击力的主要吸能部件,因此必须对微型汽车的侧碰安全性进行改善。在汽车车身结构件中填充新型吸能材料来替代传统的单一材料来提高汽车的安全性能已经成为一种新的趋势。泡沫铝是一种新型的轻质多功能材料,闭孔泡沫铝具有轻质、吸能、减震、高比刚度和比强度等特点[2]。因此,将闭孔泡沫铝填充到微型汽车门槛梁中,能显著提高汽车的侧碰安全性。

国内外的研究学者对泡沫铝填充结构进行了大量研究,徐平、杨昆等人[3-4]将泡沫铝填充到车门防撞梁、汽车前纵梁上,数值模拟汽车在正面碰撞时的耐撞性。赵光磊[5]将泡沫铝夹层板应用到改善汽车侧碰安全性上,重点对B柱进行了优化设计;吕俊成等[6]将泡沫铝材料用到微型车前纵梁上,分析了正面碰撞过程中汽车前纵梁的吸能和耐撞性;韩国世韩(Saehan)集团提出将泡沫铝填充到门槛梁中,用于吸收侧碰时车辆侧面门槛的冲击能量[7]。针对微型汽车的碰撞安全性,王力[8]对某微型汽车正面碰撞分析并对设计不合理的结构提出了改进。

汽车碰撞安全法规中关于汽车侧面碰撞的有我国的GB 20071—2006《汽车侧面碰撞的乘员保护》和国外的ECE R95《汽车侧面碰撞法规》[9],法规规定汽车侧面碰撞评价指标[10]为待评价的汽车与实验台车以50 km/h的速度相撞后汽车的变形量。碰撞过程中实验车辆静止,移动变形壁障的速度为50 km/h,并且速度在碰撞前0.5 m内保持稳定。该实验台车由碰撞块和移动车组成,总质量为950 kg左右,实验中测量侧面最大侵入量和侵入速度-时间曲线,来估计汽车的碰撞安全性。

汽车被动安全性是指汽车在发生碰撞时车辆本身减轻碰撞过程中人员受伤指数,车门防撞梁、车门和A、B柱是侧面碰撞过程中的主要承力部件,其在碰撞发生时通过吸能来抵抗变形,从而起到减少乘员的伤亡和有效地保护汽车其他关键部件的作用[11]。常见的防撞梁为高强度钢板结构,吸能性有一定的限制,为进一步提高其吸能特性,将闭孔泡沫铝填充到防撞梁中,可进一步提高其侧碰安全性[4]。

本文作者研究采用Hyperworks和LS/DYNA有限元分析软件,对有无填充闭孔泡沫铝的门槛梁的微型汽车侧面碰撞过程分别进行数值仿真研究,通过对比前后仿真结果来研究闭孔泡沫铝的吸能性和微型车的侧碰安全性,从而为以后的闭孔泡沫铝在汽车上的应用提供一些参考依据。

1 微型汽车侧面碰撞建模仿真

汽车碰撞是一个动态的大变形、大位移的过程,其碰撞过程时间较短,大概为几十毫秒,并且伴随着零部件间的接触和冲击,系统表现出多重非线性特征[11]。

1.1 微型车整车有限元模型建立

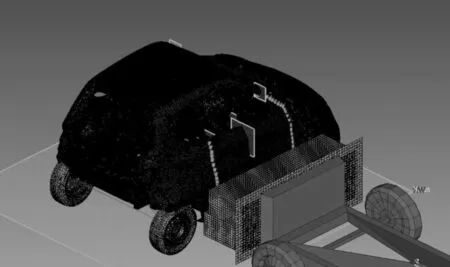

微型汽车整车有限元模型的建模过程参照欧洲ECE R95的实验方法,严格按照整车装配工艺流程进行装配,并通过在连接边界上添加相应的连接单元(如焊点、铰接、短梁等)或约束来实现模拟连接,利用Hypermesh软件进行网格划分。该微型车有限元模型单元总数为1 042 637个,其中三角形比例小于5%,节点数为978 631个,部件个数为117个,焊点采用BEAM单元模拟,网格尺寸控制在5~10 mm以内,如图1所示。

图1 微型车整车有限元模型

通过将该微型车整车有限元模型的车身结构模态与实车试验模态进行对比分析,其模态仿真结果与实验结果的最大误差控制在5%之内,因而该整车有限元模型是可靠的。

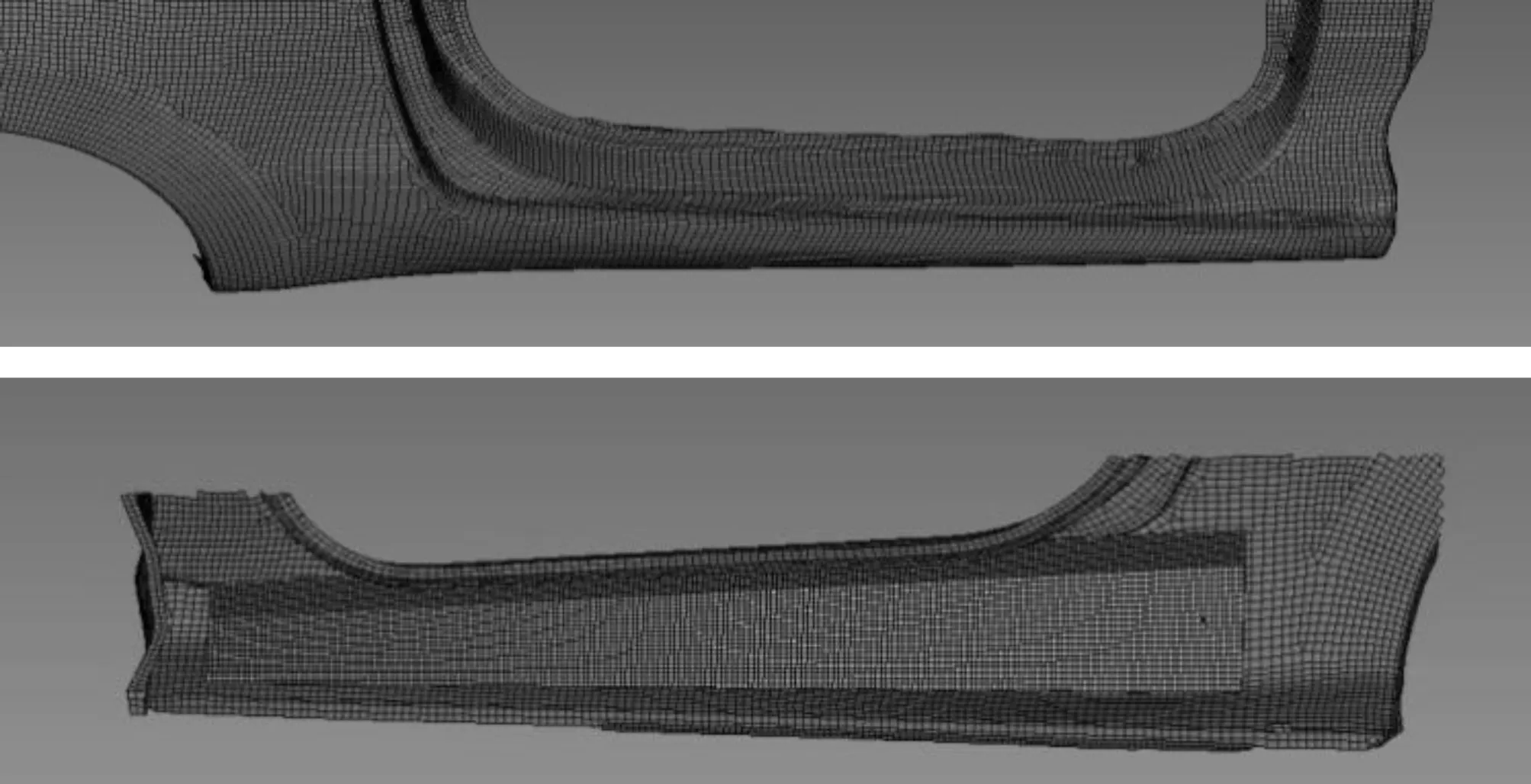

1.2 闭孔泡沫铝填充的门槛梁和立柱模型建立

针对该微型车有限元模型,分析其门槛梁的结构特点,并对其变形较大区域进行闭孔泡沫铝填充,填充的闭孔泡沫铝芯体采用实体单元进行建模,在有限元模型中定义了壳单元与实体单元之间的接触,划分网格后的有限元模型如图2所示。

图2 填充泡沫铝的门槛梁结构

1.3 侧碰仿真参数设置

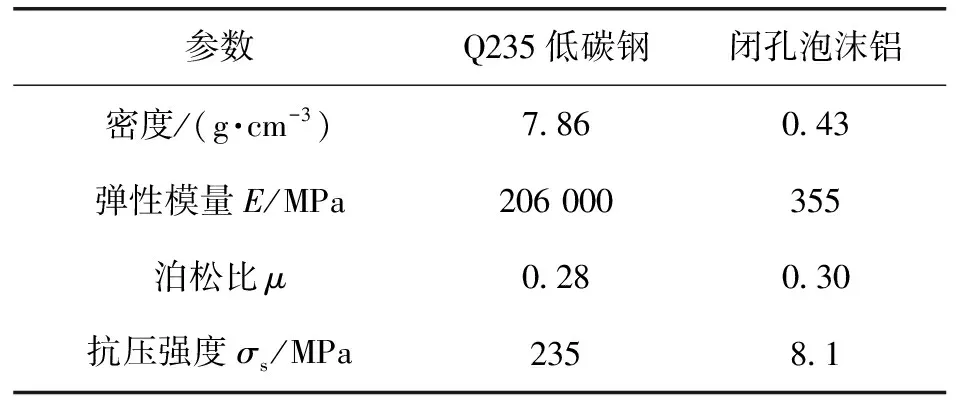

微型汽车门槛梁外壁为Q235低碳钢,闭孔泡沫铝选自某国产厂家生产的以ZL103铝合金为基体,其相对密度为0.43 g/cm3,平均孔径为3~4 mm,其材料性能参数如表1所示。

表1 材料性能参数

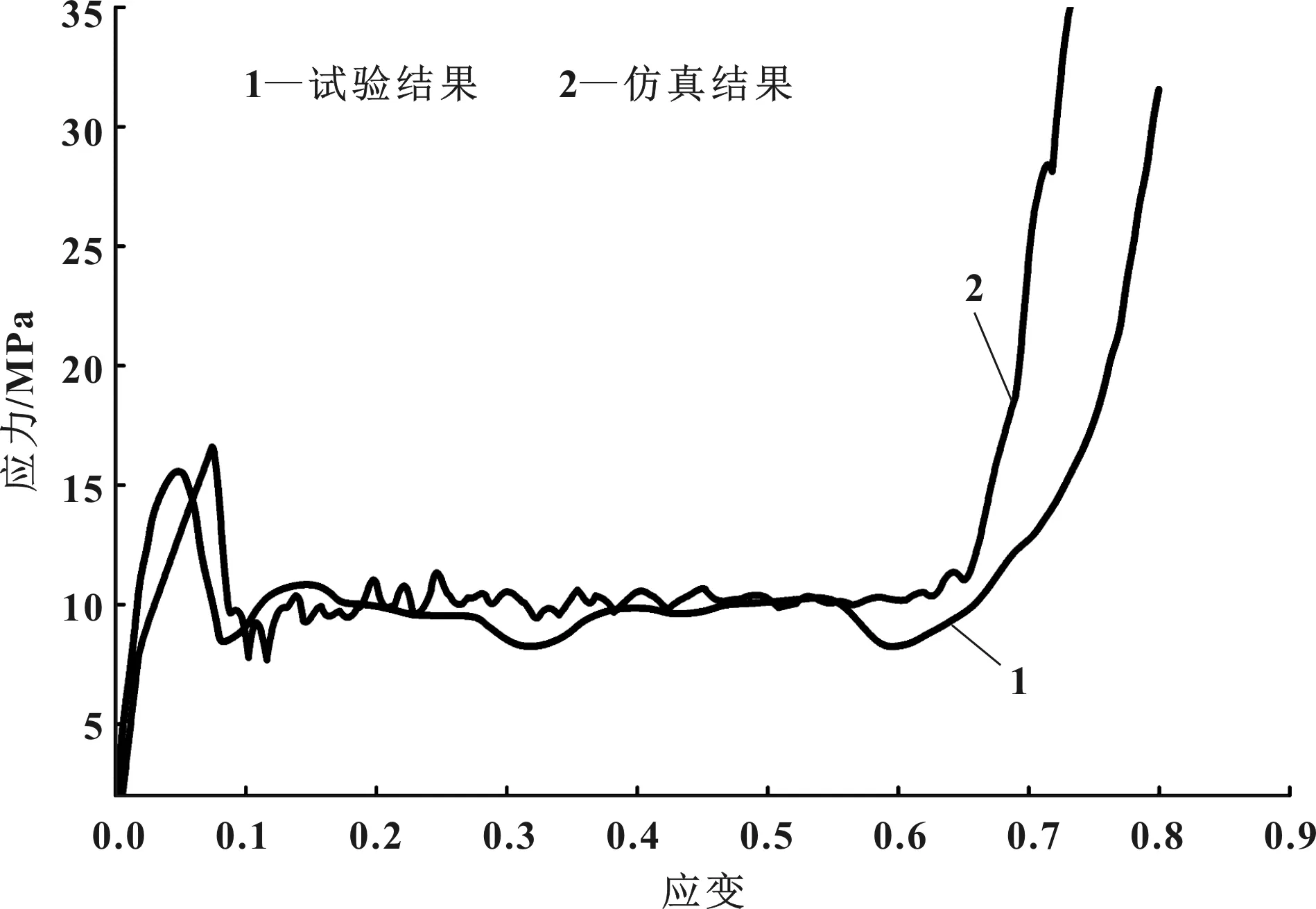

闭孔泡沫铝静态压缩实验采用SANS电子万能试验机,实验方法参照日本工业标准JIS H 7902:2008《泡沫金属压缩实验方法》,并记录试验过程中压力与压缩位移。试样通过线切割加工成圆柱形,保证在横向和纵向至少有10个孔穴,避免尺寸效应,实验重复3次,从而避免实验的偶然误差,然后通过将压力与压缩位移曲线转变成所需的工程应力-应变曲线,如图3所示。

图3 闭孔泡沫铝准静态下压缩应力-应变曲线

完成对闭孔泡沫铝材料进行准静态压缩实验后,通过有限元来模拟该实验过程,从而验证材料模型的有效性。按照相同尺寸的泡沫铝材料建立有限元建模,模型采用8节点Solid 164六面体单元,采用各向同性的63号可压扁泡沫材料的本构模型进行数值模拟分析,其材料曲线由实验结果获得,密度为0.43 g/cm3,弹性模量为300 MPa。泡沫铝材料仿真结果与实验结果如图4所示,仿真与实验的应力-应变曲线具有较好的重合度。

图4 闭孔泡沫铝仿真与实验曲线

对整车有限元模型进行单元类型的定义和相应的材料属性的赋予,其中门槛梁定义材料属性为双向弹塑性材料MAT24,填充的泡沫铝芯体定义为可压扁泡沫材料MAT63,其应变率效应选用Cowper-Symonds模型作为碰撞冲击模拟的修正模型,并且文献[14]表明,闭孔泡沫铝在较低应变率下(10-3~10-1s-1)下不具有应变率敏感性。对移动壁障台车与整车有限元模型侧面之间设置面-面接触,其中接触的主动面为台车的前部面,附属面为门槛梁、A柱的外表面和车门外表面。

依据汽车侧面碰撞相关法规[10]设置碰撞初速度为50 km/h,碰撞时间为1.2 s,设置质量缩放系数、时间步长、重力加速度,并对能量、沙漏能进行控制。针对整车侧碰变形特点,在整车侧面门槛梁设置测量节点,对其速度、加速度进行测量记录,从而对闭孔泡沫铝填充门槛梁芯体的能量吸收情况进行计算。在实验条件相同的情况下,分别对填充闭孔泡沫铝的门槛梁与未填充的微型汽车有限元模型进行仿真。

图5为汽车侧面碰撞整体结构图。

图5 汽车侧面碰撞整体结构图

2 模拟结果分析

2.1 能量分析

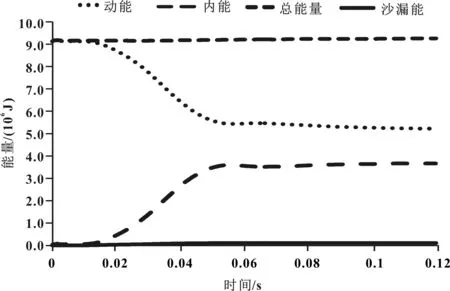

分析碰撞分析过程中的能量变化,以评价仿真结果的正确性,对该系统主要考虑系统和动能、内能、沙漏能和总能量的变化情况,如图6所示。

图6 系统碰撞能量曲线

微型汽车有限元模型在碰撞仿真过程中,系统总能量基本上是守恒的,碰撞开始时,动能处于最大,其值为系统的总能量,随着碰撞过程的进行,动能逐渐转化为内能,从图6分析可得出,系统的沙漏能一直很小,并低于系统总能量的5%,表明该模型的仿真结果是有效的,计算精度可以保证。

2.2 变形分析

碰撞结束后,查看整车的变形情况,碰撞结束后整车的变形结果如图7所示。

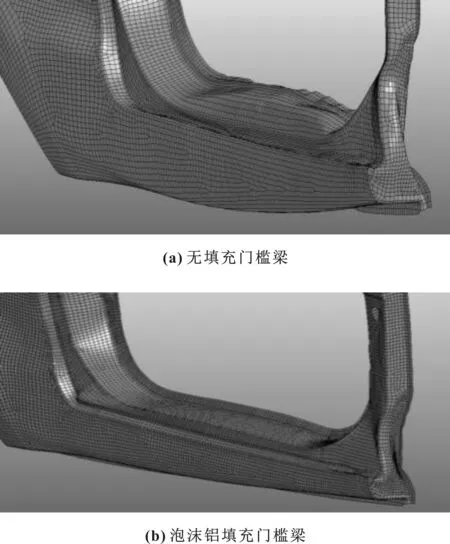

由图7可知,微型车侧碰过程中,车门、门槛梁以及立柱发生了较大的变形,对冲击过程中能量的吸收具有较大贡献,但是门槛梁作为钢板冲压件,吸收能量多,是主要的吸能部件,比较是否填充泡沫铝的门槛梁结构的变形情况,如图8所示。

图8 有无填充泡沫铝的门槛梁变形结果

从图8可以看出,两种结构的门槛梁变形过程基本相同,都发生了一定量的变形,但是相比于没有填充泡沫铝的门槛梁来说,填充泡沫铝门槛梁的变形相对较小,这说明在碰撞过程中,泡沫铝吸收了较多能量,抵抗门槛梁变形效果显著。

2.3 侵入量分析

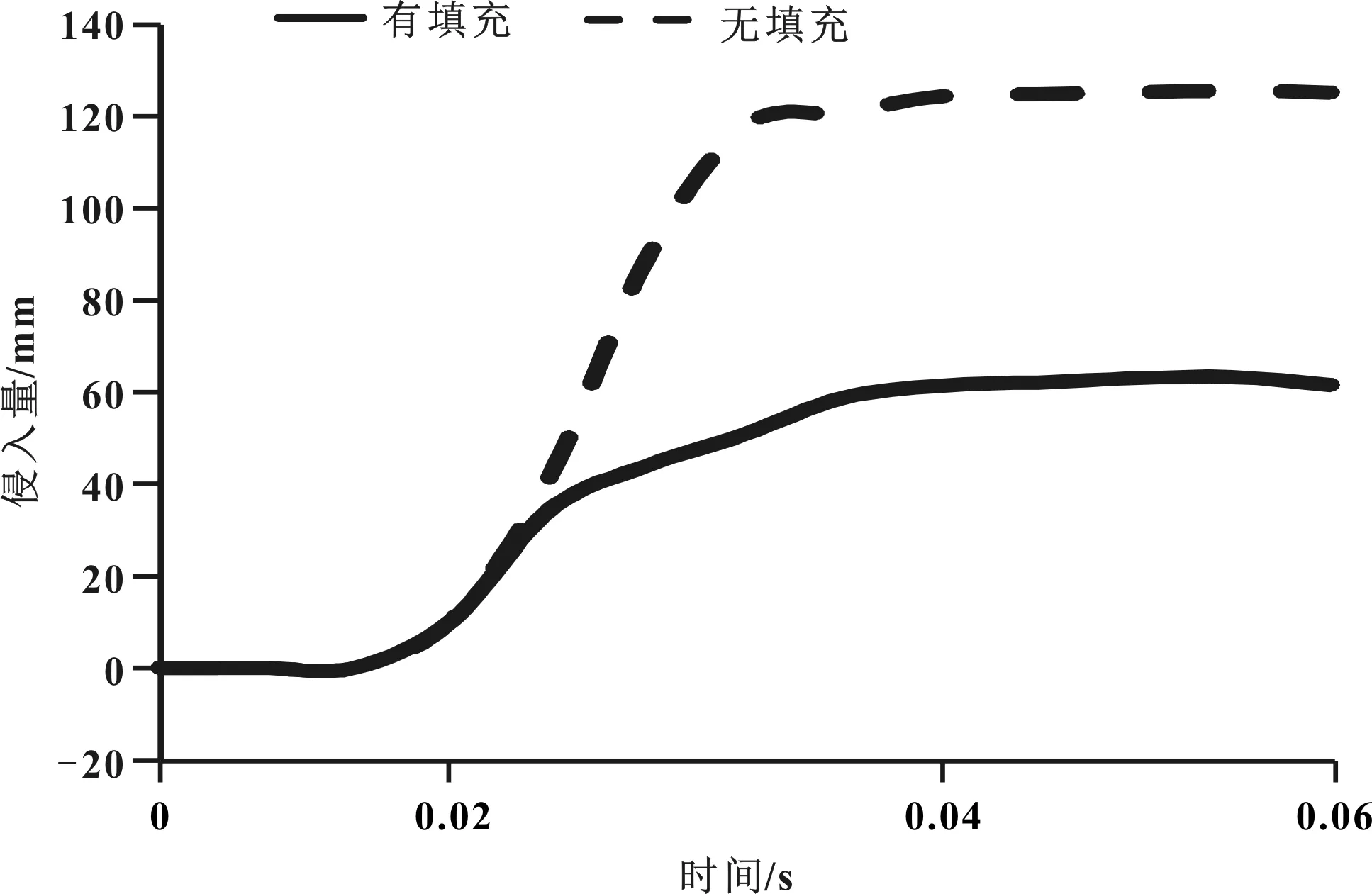

选取门槛梁最外侧点和内板上最内侧点作为分析点,来分析门槛梁对驾驶室的侵入量,其侵入情况如图9所示。

图9 测量点间的相对距离(侵入量)

由曲线图9所知,在碰撞初始到0.02 s变形阶段,填充结构的变形量和无填充基本一致,0.02 s之后,无填充的门槛梁变形较大,侵入量为125 mm,而填充泡沫铝的门槛梁侵入量较小,大致为63 mm,对比无填充提高了49.6%。侵入量大幅度减小,对汽车驾驶室的保护作用更加明显,碰撞安全性显著提高。

2.4 侵入速度分析

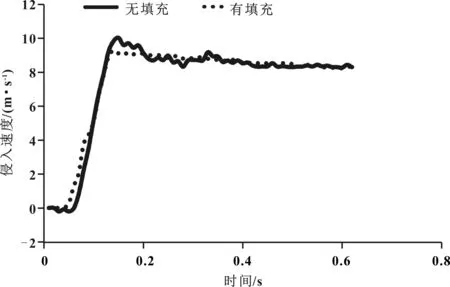

速度测量点设置在汽车驾驶员座椅位置,对有无填充泡沫铝的门槛梁结构进行对比分析。测量点处的侵入速度变化如图10所示。

图10 侵入速度曲线

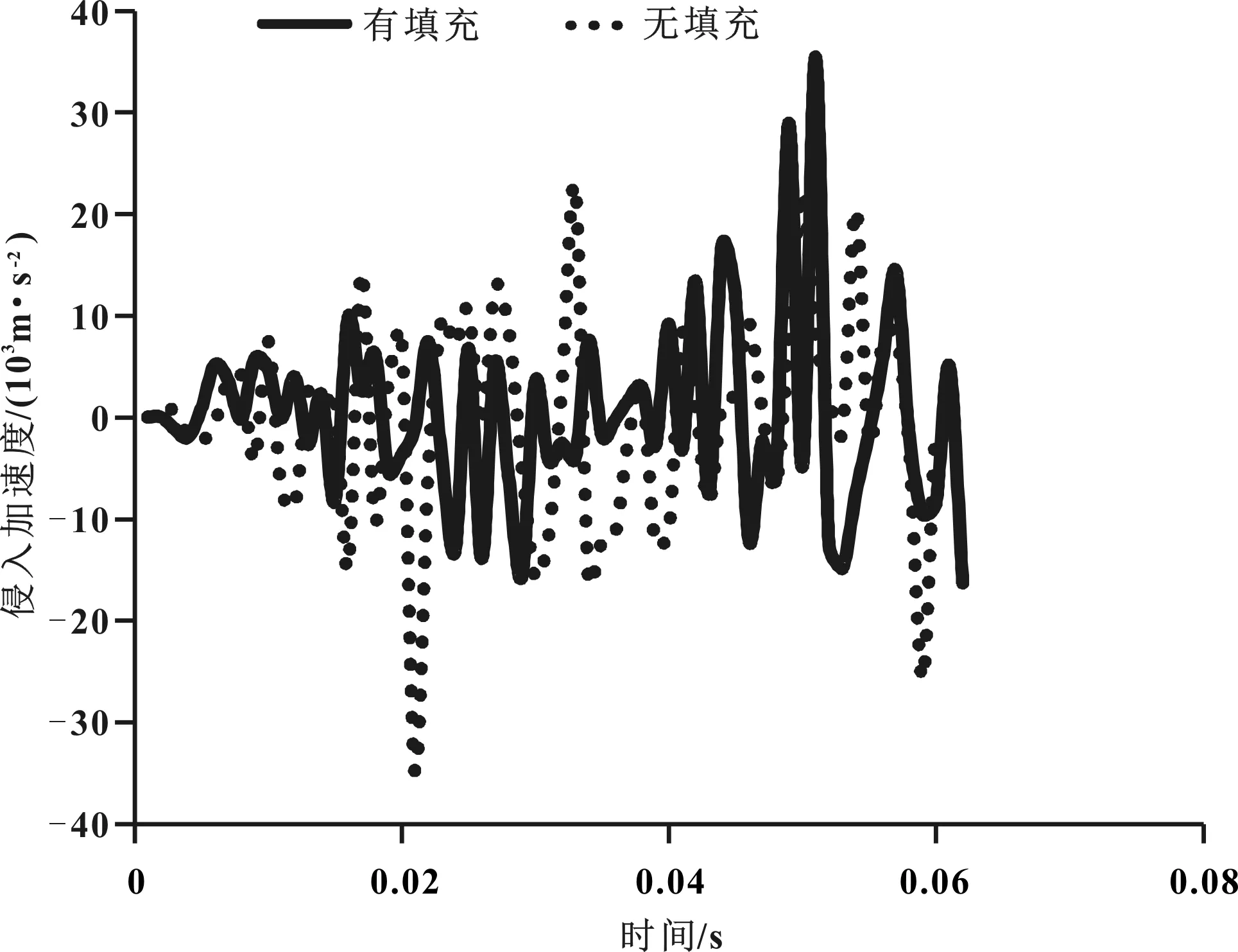

由图10可知,有无填充泡沫铝结构的门槛梁的速度变化曲线基本一致,但是相对于填充泡沫铝的门槛梁来说,其速度变化较缓慢,并且吸能过程比较平稳,其速度峰值为9.285 m/s,而没有填充泡沫铝的门槛梁吸能过程不太平缓,其速度峰值为10.025 m/s。相比较其峰值速度减小了7.38%。对速度曲线求导可得到其加速度曲线,如图11所示。

图11 测量点的加速度曲线

3 结论

文中针对微型汽车的侧碰安全性问题,将闭孔泡沫铝材料应用到微型汽车的门槛梁上,并进行了侧面碰撞数值模拟仿真研究分析。

(1)采用Hyperworks和LS-DYNA仿真技术对微型汽车整车有限元模型进行了初速度为50 km/h的移动壁障物侧面碰撞的数值仿真模拟。

(2)针对侧碰中主要吸能部件门槛梁碰撞分析,通过将闭孔泡沫铝的填充到门槛梁中进行仿真分析,结果该结构能大幅度改善汽车的侧碰安全性,门槛梁的变形较大幅度减小,门槛梁的侵入量从120 mm减小到60 mm,减小幅度为49.6%;侵入最高速度由10.025 m/s降低到9.285 m/s,减小了7.38%,同时速度变化相对平稳很多。

(3)由以上的分析表明:将泡沫铝填充至门槛梁中,能够使汽车在侧碰中变形较少,侵入量大幅度降低,有效保持乘员舱的完整性,并且碰撞过程中,微型汽车碰撞速度减小,碰撞加速度变化更加平稳,这将有效减轻乘员的损伤,从而有效增强了微型汽车的侧碰安全性。