电子风扇控制器硬件开发研究

2021-07-29张世强李洋马荣泽纪少波程勇

张世强 ,李洋,马荣泽,纪少波,程勇

(山东大学能源与动力工程学院,山东济南 250061)

0 引言

汽车发动机工作过程中,需要对高温工作的部件进行冷却。发动机的冷却系统包括水泵、冷却风扇以及水温感应器等组件。在汽车整车行驶的过程中,发动机各组件可依靠行驶速度带来的气流进行散热,此时风扇一般不工作;当汽车慢速行驶、原地运行或发动机温度过高时,则需要风扇转动来帮助散热。汽车发动机冷却风扇由最初的固定风扇,经历了硅油离合器驱动风扇以及电子控制型硅油离合器驱动风扇等过程[1]。电子风扇最早于1989年提出[2-3],相对于传统风扇,电子风扇能够独立于发动机的转速自主运行,其冷却能力连续平滑可调,能够实现按需冷却,且电子风扇能够有效降低发动机的功率损失和低温运行时的磨损[4]。因此近年来电子风扇受到人们的关注和研究。

针对电子风扇转速控制,胡巧声等[5]基于热管理系统冷却传热的理论分析,编写出电子风扇无极调控程序,实现了风扇转速智能控制。陈乐和王三刚[6]指出,在传统汽车上,由于汽车车载电源电压较小,电子风扇功率受限,导致其应用范围不广;但是新能源汽车的发展突破了这一限制,使得电子风扇在新能源汽车中逐渐普及。除了新能源汽车的发展,汽车技术和电子技术的发展及创新,也使得电子控制在汽车中的应用越来越广泛,现代汽车逐步进入了计算机控制的时代,并朝着智能控制的方向发展[7-8]。电子风扇控制器是电子风扇系统中的核心部件,其性能优劣会直接影响电子风扇的使用效果,本文作者提出了一种汽车电子风扇控制器的设计方案,并通过实车实验对控制器的功能进行了验证。

1 整体结构设计

电子风扇控制器中含微处理器,能够对接收到的信号进行分析,从而确定车辆所处的工况条件,在此基础上通过查表等方式便可得到该工况下电子风扇的目标转速,进而通过控制器发出PWM信号控制电子风扇按照目标转速运行。除此之外,控制器还应具备诊断故障功能,即能够监控传感器或风扇电机的运行状态信息,在发生故障时采用相应的措施来应对故障,并且将故障情况通过显示程序反馈给驾驶员。

通过分析电子风扇系统的运行过程,可以确定电子风扇控制器的主要功能如下:模拟信号处理及采集、开关量信号输入、PWM信号输出、开关量信号输出、显示功能、通信功能及看门狗复位功能等。因此电子风扇控制器中的电路包括电源电路、微处理器及外围电路、模拟信号处理电路、开关量信号输入处理电路、PWM信号输出处理电路、CAN通信电路、看门狗复位功能电路以及显示电路8个部分。

2 电路设计

2.1 电源电路的设计

电子风扇控制器中各个用电器件需要的电压为5 V,而其供电电压在24 V左右波动,因此电源电路的作用是在供电电压发生变化的情况下,能够给控制器中各器件输出稳定的5 V电压。对于控制器电源电路,对电路中各用电器件的功耗进行计算,结果可知电路中所有器件都正常工作的状态下,电路中所需要的电流在100 mA以下,根据这一需求,可采用英飞凌(Infineon)公司生产的TLE4275电源芯片进行电源电路设计。该芯片最大输出电流为450 mA,理论上可以满足供电需求。但是在实际使用的过程中,电源芯片存在发热的问题,经过对电路和芯片的分析,认为这是由于电源供电电压为24 V,而输出电压为5 V,在电源芯片内部损耗了近20 V的电压导致的芯片发热。

由于TLE4275芯片功率不够,将之替换为LM2596,LM2596是美国国家半导体公司的产品,有3.3、5、12 V固定输出产品和输出电压可调产品,其输出电压调整范围为1.2~37 V,误差在±4%左右;其最大负载电流可达3 A,最高输入电压可达40 V,并且有TTL电平控制关断功能以及超温关断各电流限制保护功能,大大提高了其安全性和稳定性[9]。此外,在电源电路中存在瞬态高能量冲击,因此在电源部分增加了瞬态抑制二极管来提高系统可靠性,为了防止电源反接导致破坏控制器内部器件,在电源电路中增加了防反接二极管,从而保护电路。采用LM2596设计的电源电路如图1所示。

2.2 微处理器及外围电路设计

根据对微处理器资源的分析,结合微处理器在汽车中应用的发展以及目前汽车电子产品中应用较多的微处理器型号,选用飞思卡尔(Freescale)公司所生产的48引脚的S9S08DZ60单片机作为该控制器的微处理器[10]。该单片机的FLASH存储器容量为60 kB,片内带有2 kB在线可编程EEPROM内存;该单片机支持内部时钟源和外部时钟源,能实现PLL和FLL等多种时钟工作方式。此外,该单片机的片内集成了丰富的外设资源,为系统功能的实现提供了有力支持,其中包括2个差分模拟比较器、24个通道模数转换器(ADC)、8个PWM通道、CAN局域网总线、3中串口通信接口(SPI、SCI、IIC)以及多个通用IO口。内部还集成了A/D转换和CAN总线电路,简化了外围电路设计。图2为单片机的引脚分布及各引脚使用情况。

图2 单片机引脚分布及定义

微处理器工作时需要的外围电路包括单片机供电电路、复位电路、晶振电路以及程序下载及调试电路4个部分。供电电路能够为所有的I/O缓冲器电路和内部稳压器供电,供电电路中还包括两个独立的电容器(安装在电源管脚上),其中一个是大容量电解电容器(如10 μF钽电容器),为整个系统提供大容量电荷存储;另一个电容是0.1 μF的陶瓷旁路电容器,安装在离MCU电源管脚尽可能近的地方,用以抑制高频噪声。S9S08DZ60系列有两组电源管脚和一组模拟电源管脚,模拟电源管脚引入的电源为模数转换模块供电,所有管脚都必须有一个旁路电容器来抑制噪声。单片机的复位通过RESET引脚实现,其中带有内置的上拉器件。为了便于实现单片机程序的调试,该管脚通常连接到标准的6脚后台调试接头,以保证开发系统可以直接复位MCU系统。此外,为了便于系统的测试,增加了一个到地线的开关(拉低复位管脚从而强制进行复位)来实现手动复位。晶振能够为单片机提供运行所需的基本的时钟信号,是单片机系统运行的基础。当单片机复位完成时,开始使用MCG(多功能时钟生成器)模块提供时钟信号,该电子风扇控制器采用的是外界晶振。

程序下载及调试电路用于实现程序的下载及调试,如图3所示。BKGD管脚在进行复位过程中作为模式选择功能管脚。在复位信号上升沿后,该管脚立即用作后台调试管脚,用于后台调试通信。当该管脚没有连接设备时,单片机会在复位的上升沿进入正常操作模式;当有一个调试系统连接到6脚标准后台调试头上,它将在复位的上升沿将BKGD保持在低位,从而强迫MCU进入活动后台调试模式。在此之后BKGD管脚用于同后台调试控制器(BDC)按照一定协议进行通信。由于其通信速度与总线时钟速率一样快,故不可以将大电容器件连接到BKGD/MS管脚,以防干扰后台调试串行通信。

图3 程序下载及调试电路

2.3 模拟信号处理电路设计

该系统中用到了PTC和NTC热敏电阻传感器,故开发的电子风扇控制器需要处理这两种模拟信号。

在实际应用中,电子风扇控制器应用的车型采用哪种类型的温度传感器是不确定的,因此该电路需要用尽可能少的电子元件实现兼顾两种传感器信号的功能。而在控制器的接插件处,不论接的是哪种类型的传感器,在硬件电路不变的情况下,都能进行相应处理,在这一前提下,进行了对模拟信号处理电路的设计。

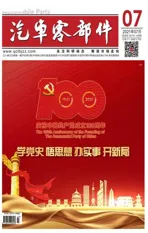

PTC及NTC传感器信号处理电路的原理图如图4所示。虽然两种传感器信号特性不同,但不管输入哪种类型的电阻信号都是通过+In1和GND两个脚输入的:如果输入为三线制PTC电阻传感器,则将其一线连接至+In1,另外相连的两线连至GND;如果输入为NTC传感器,则将其两根引线分别连至+In1和GND。如果输入PTC传感器,则经过惠斯通电桥及差分运放处理后进入单片机模数转换单元的一路采集通道中;如果输入为NTC传感器,则通过R2作为上拉电阻,将NTC传感器电阻的变化转化为电压的变化,并经过RC低通滤波后直接送入另一路模数转换单元中。实际使用过程中根据现场所采用的传感器类型给控制器下发控制参数即可告知控制器当前输入传感器的类型,通过不同的模数转换单元的采集通道即可实现不同类型传感器信号的采集。通过这种方式可以实现在不同的应用场合下,只是通过给控制器配置参数即可适应满足各种传感器的测试要求,而不再需要修改硬件电路,方便了系统的拓展应用。

图4 温度信号处理电路

2.4 开关量信号输入处理电路设计

电子风扇控制器的输入信号包括8路风扇电机的状态信号、1路启动信号和1路风扇反转控制信号,共10路开关量信号,且10路信号的电压都与系统采用的24 V电压相同,而微处理器只能处理5 V电平的开关量信号,因此需要设计将24 V电平转化为5 V电平的电平转换电路。

电路如图5所示。在转换电路中,采用了三极管,通过其开关作用实现输入信号的电平转换。此外,为了提高抗干扰性能,采用了电容对输入的信号进行滤波处理。输入的10路开关量信号都经过相同的电路进行处理。

图5 开关量输入信号处理电路

2.5 PWM信号输出处理电路设计

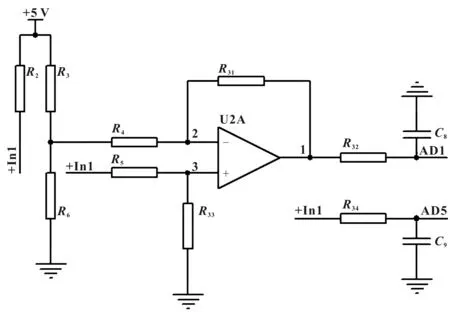

PWM信号输出与开关量输入相反,即需要将单片机发出的5 V电平信号转化为24 V电平信号,其电路图如图6所示。单片机若输出低电平,三极管便会处于截止状态,向外输出24 V高电平;单片机若输出5 V电平,三极管导通,向外输出接近0 V的低电平。8路PWM输出信号及1路风扇反转控制信号采用相同的电路。

图6 PWM信号输出处理电路设计

2.6 CAN通信电路设计

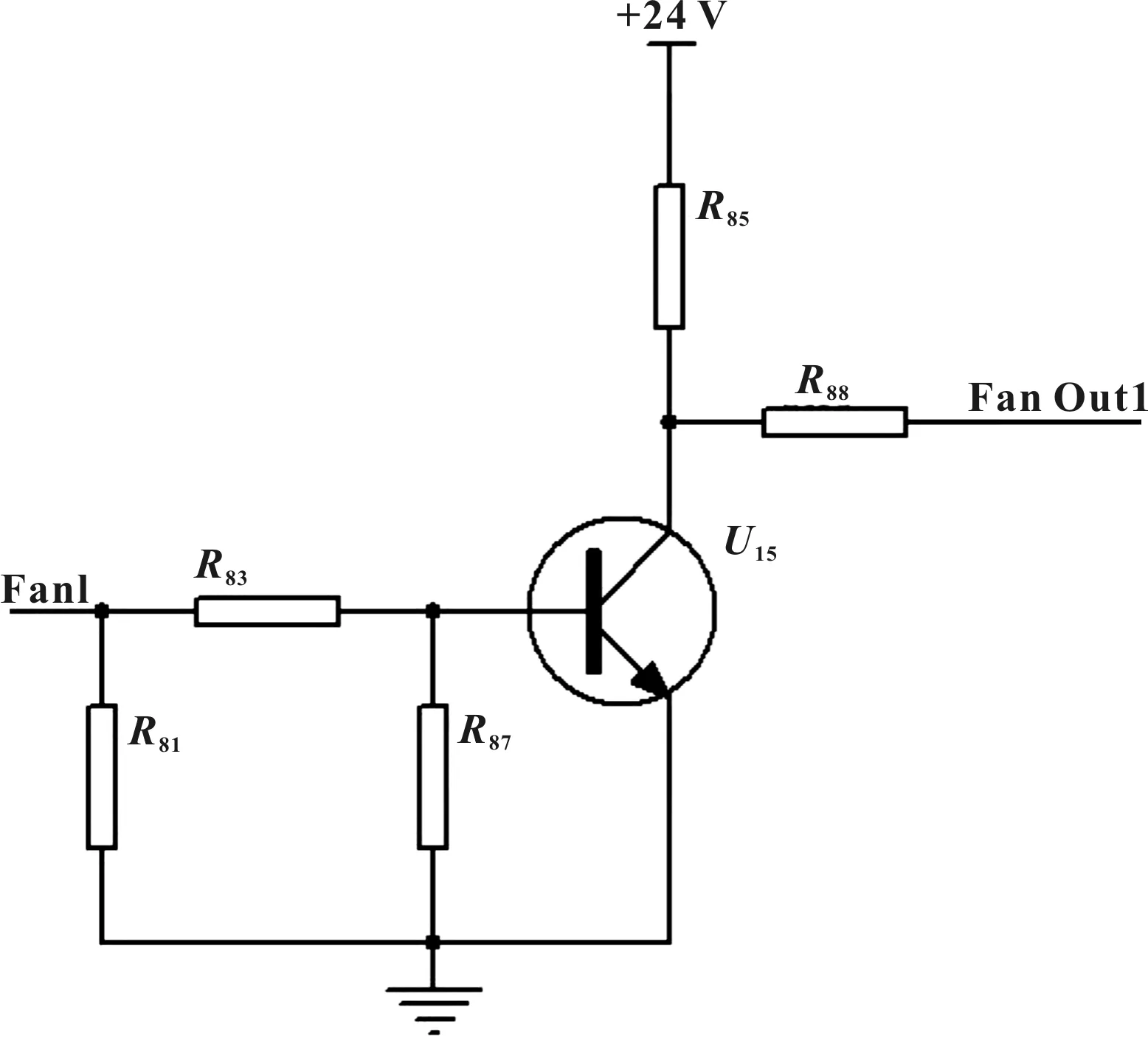

电子风扇控制器内部采用的微处理器片内自带CAN总线控制器,为了能够与总线上的其他节点连接还需要CAN总线接口芯片,在此采用TJA1040芯片作为CAN总线收发器[11]。并在该芯片的基础上设计了CAN总线通讯电路,如图7所示。在TJA1040的CANH、CANL端与地之间并联2个68 pF的小电容,以滤除总线上的高频干扰,防止电磁辐射。在TJA1040的CANH、CANL端与CAN总线之间各串联1个60 Ω的电阻,以限制电流,保护TJA1040免受过流冲击。在TJA1040电源端与地之间加入1个10时0 nF的去耦电容,以降低干扰。

图7 CAN总线通信电路

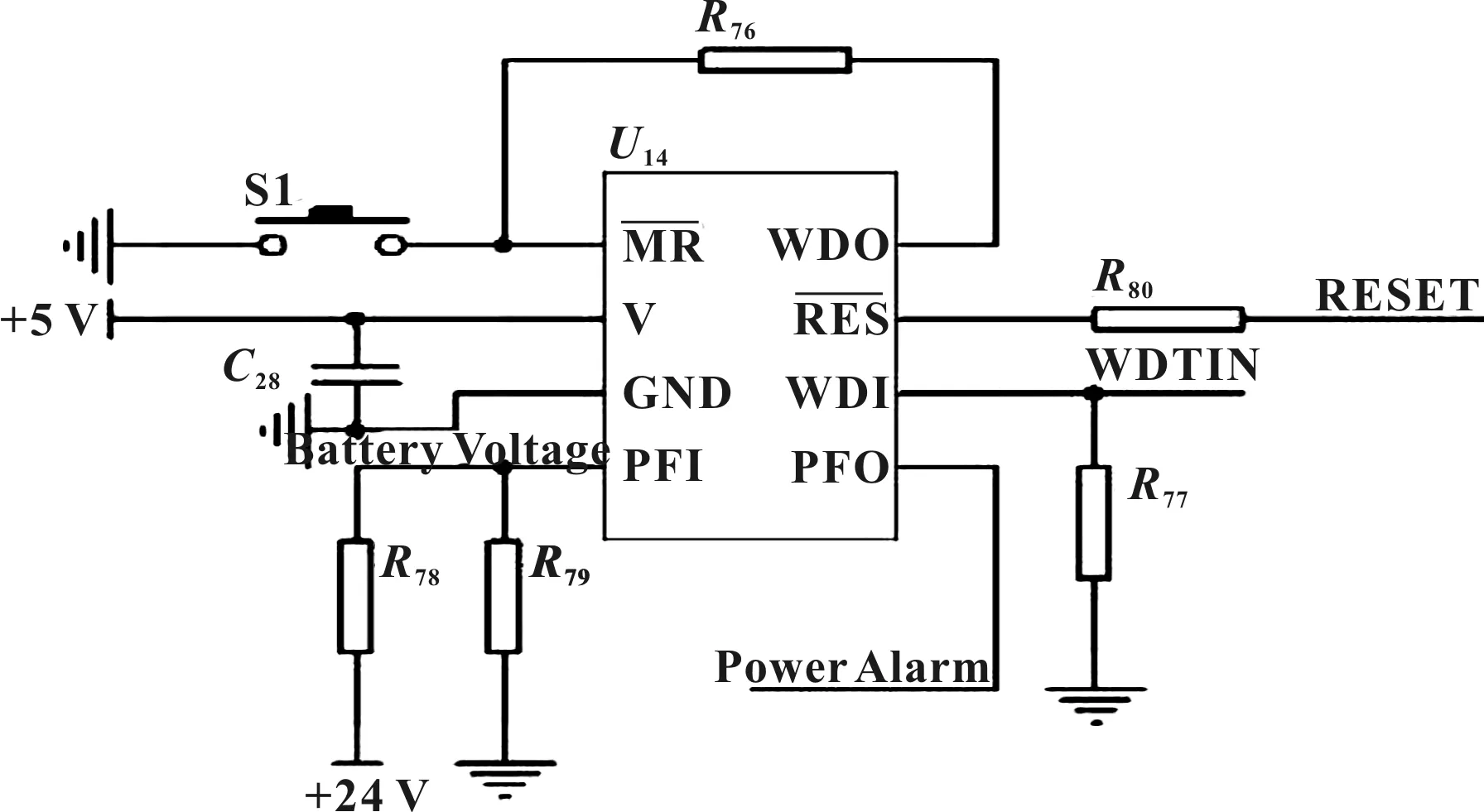

2.7 看门狗复位功能电路设计

电子风扇控制器在工作过程中会受到整车中各干扰源的影响,为了防止系统由于受到干扰而死机,采用看门狗芯片设计了复位电路,电路原理图如图8所示。在此看门狗芯片采用了MAX705,该芯片为CMOS监控电路,能够监控电源电压及微处理器的工作状态,将多种功能集成到一片8脚封装的小芯片内,大大减小了系统电路的复杂性和元器件数量,显著提高了系统可靠性。该芯片的片内看门狗定时器用于监控主控单片机的活动,如果在1.6 s内芯片的WDI端没有收到来自单片机的触发信号,且WDI为非高阻态,则芯片给主控单片机发出复位信号,令主控单片机复位,防止主控单片机由于干扰出现死机的问题,提高系统工作的可靠性。

图8 看门狗复位电路

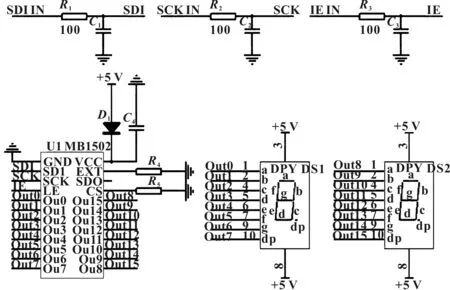

2.8 显示电路设计

显示电路可以实时反馈控制器的工作状态,为驾驶员的操作提供参考信息。结合显示内容及显示电路的布置位置,显示电路采用两位数码管结构,共有16根控制线,为此采用具备16通道等电流数码管驱动芯片MBI5024实现两位数码管的显示控制。MBI5024的等电流输出值不受输出端负载电压影响,当采用5 V供电时,等电流的范围为3~45 mA,通过外接电阻设定电流输出值;各通道的电流输出值差异小,可以控制在3%以内,保证数码管的各码段显示的亮度一致。

MBI5024采用串行通信的方式传递显示数据,数据发送需要3根引脚实现,分别为:(1)时钟引脚:在时钟引脚的上升沿将数据发出;(2)数据引脚:传递发送的数据;(3)使能引脚:当使能引脚为高电平时,串行数据输入至MBI5024的锁存器,当使能引脚转换为低电平时,将锁存器中的数据进行显示。根据MBI5024的工作原理可知,显示功能的实现需要在控制器电路上有数据发送电路发出数据,在显示板电路上有数据接收电路。数据发送电路结构简单,将上述3根引脚通过上拉电阻上拉至5 V电源,以提高其驱动能力即可。

显示板的接收电路原理图如图9所示,微处理器发送的3个信号达到显示板后首先通过低通滤波处理,消除干扰的影响。3个信号送入MBI5024芯片中,实现数据的接收。通过电阻R4调整16个输出通道的电流大小,将16个输出通道分别连至两位数码管的控制引脚实现不同内容的显示。为了提高可靠性,MBI5024的电源输入端采用了二极管实现反接保护,此外电源端采用去耦电容提高工作可靠性。

图9 显示板电路原理图

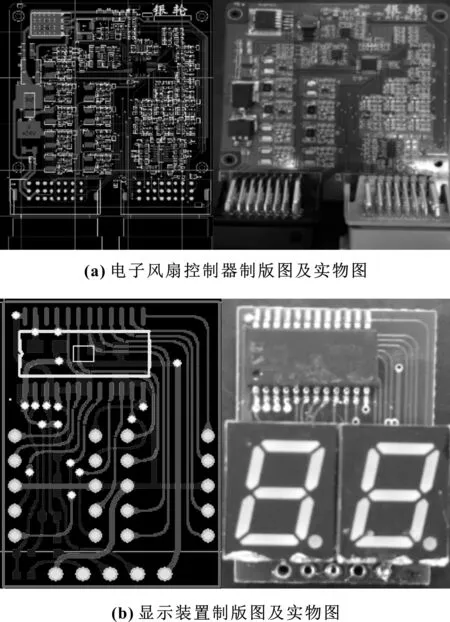

3 电路制版图及实物

在完成了各个电路设计的基础上,通过Protel软件进行了原理图和制版图的设计[12]。

经过上述功能分析、硬件资源分析、电路原理图及制版图设计后,对设计的制版图进行了加工,对加工的电路进行了焊接和调试,加工完毕的控制器及显示装置的制版图及实物图如图10所示。

图10 控制器及显示装置的制版图及实物图

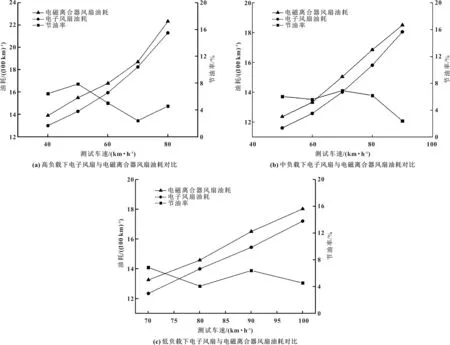

4 控制器实车测试

电子风扇控制器设计完成后,在汽车试验场电子风扇配车后的实际效果进行了考评。实验用车为南京依维柯生产的跃进C500中卡,并且对汽车进行了低、中、高3种不同载质量的实车实验,原车配装了电磁离合器风扇,根据实验需要进行了电子风扇的改装,采用了两组风扇结构,汽车图片以及电子风扇控制器实物及安装位置如图11所示。

图11 实测对象及电子风扇控制系统

根据实车条件进行了各部件的安装,在驾驶室的前挡风玻璃附近安装控制器的显示屏,在适当位置固定CAN接口卡;加装温度传感器测试水温信号,为电子风扇控制器的控制提供控制基准;在油路中串接油耗仪用于测试整车的油耗,各部件的安装示意图如图12所示。

图12 显示装置及测试设备

根据交通部719营运货车燃料消耗量限值及测量方法征求意见稿进行了实验方案的设计[13],实验工况主要包括等速、加速及怠速工况的油耗测试。电子风扇控制策略采用:起转温度为90 ℃,起始转速为40%的线性控制。通过实验对比了依维柯中卡在高、中、低3种负载下,采用原车电磁离合风扇与电子风扇的油耗情况,对比结果如图13所示。测试结果表明开发的电子风扇控制在配车使用时相对原车配备的电磁离合器而言,在各测试工况下都具有较好的节油效果。

图13 电子风扇与电子离合风扇油耗对比

5 结论

(1)文中根据汽车电子风扇运行过程的特点,提出了一种电子风扇控制器的功能需求及硬件设计方案。

(2)根据电子风扇控制器的功能需求,设计了微处理器及外围电路、模拟信号处理电路、PWM信号输出处理电路、CAN通信电路等8个功能模块电路,实现了电子风扇的运行控制。

(3)对开发的控制器进行了实车测试,测试结果表明,与电磁离合器风扇相比,电子风扇在各测试工况下都能够起到较好的节油效果。