基于J-C型材料模型的整车正面碰撞结构优化*

2021-07-29易有福邓高涛王焕然

易有福 邓高涛 王焕然

(1.国机智骏汽车有限公司研发中心,赣州 341000;2.宁波大学,冲击与安全工程教育部重点实验室,宁波 315211)

1 前言

在汽车碰撞安全性能开发过程中,安全仿真技术是进行结构优化设计的常用手段,碰撞安全仿真的精度极大地依赖于输入的材料动态力学本构方程。金属板材的动态力学性能一直是国内外研究的热点:贾存威等[1]采用LS-DYNA程序,对高导无氧铜柱状试件的Hopkinson拉伸试验进行了数值模拟与设计优化;王焕然等[2]对铝镁合金的动态压缩本构关系进行了试验研究与仿真校核;邓高涛等[3]以QP980CR钢为例,研究了钢板材片状试件的形状和尺度对Hopkinson拉伸试验的影响;范春雷等[4-5]针对焊点在平面拉伸冲击载荷下的力学响应开展了一系列研究。在车用金属材料力学性能方面,易有福等研究了轮毂铝合金材料A356的微观组织与力学性能间的关系[6],以及钢板材料的力学性能对汽车碰撞安全的影响[7]。本文首先采用试验的方法,确定B420LA钢及HC420/780钢的J-C型动态拉伸力学本构方程,然后采用LS-DYNA程序对整车正面碰撞的前纵梁结构变形模式进行优化设计。

2 2种钢板材料动态拉伸本构方程确定

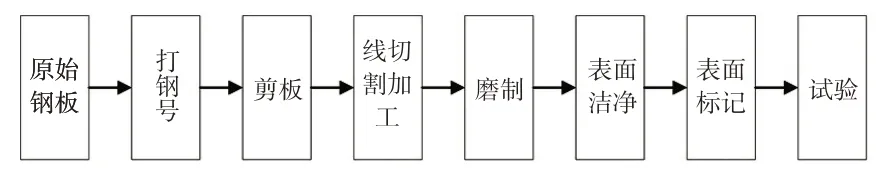

准静态拉伸试验使用WDW-100 型静态拉伸试验机,如图1所示。不同温度和应变率条件下的动态拉伸试验使用日本鹭工TS2000 检力头式材料高速试验机,如图2所示。试验样件的制作加工流程如图3所示。

图1 WDW-100型材料静态拉伸试验机

图2 TS2000检力头式材料高速试验机

图3 钢板材试件加工流程

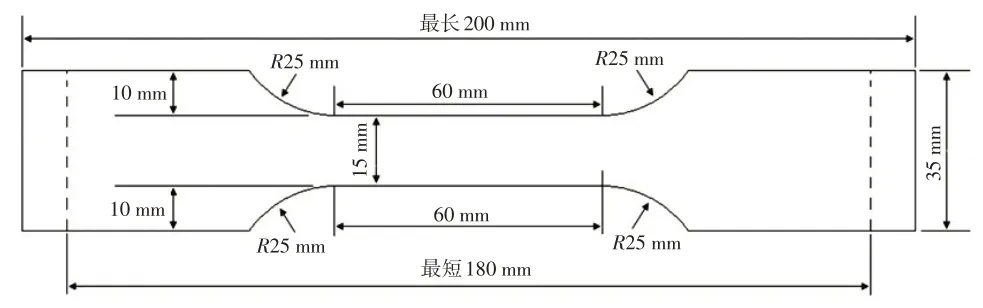

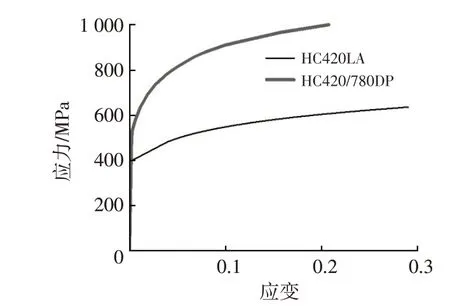

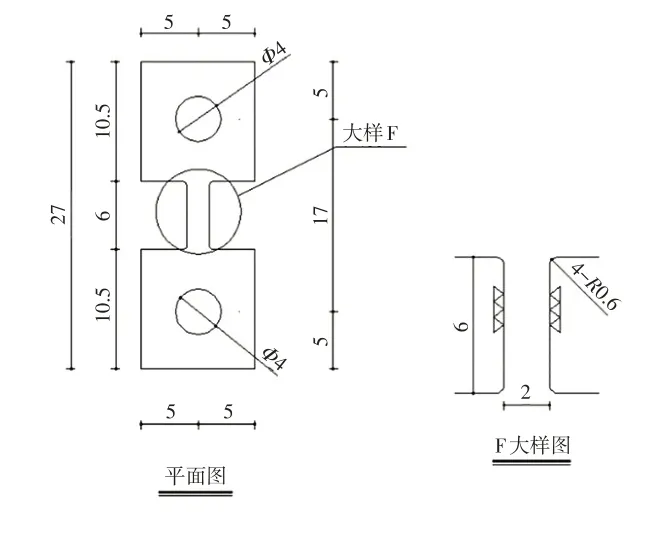

B420LA及HC420/780DP钢板材均加工成如图4所示的标准试件[8]进行准静态拉伸试验,试件厚度均为1.2 mm,试验温度为293 K,应变率均为10-3/s,2 种材料试件试验结果的应力-应变曲线如图5所示。

图4 准静态拉伸试验试件

图5 2种板材准静态拉伸应力-应变曲线

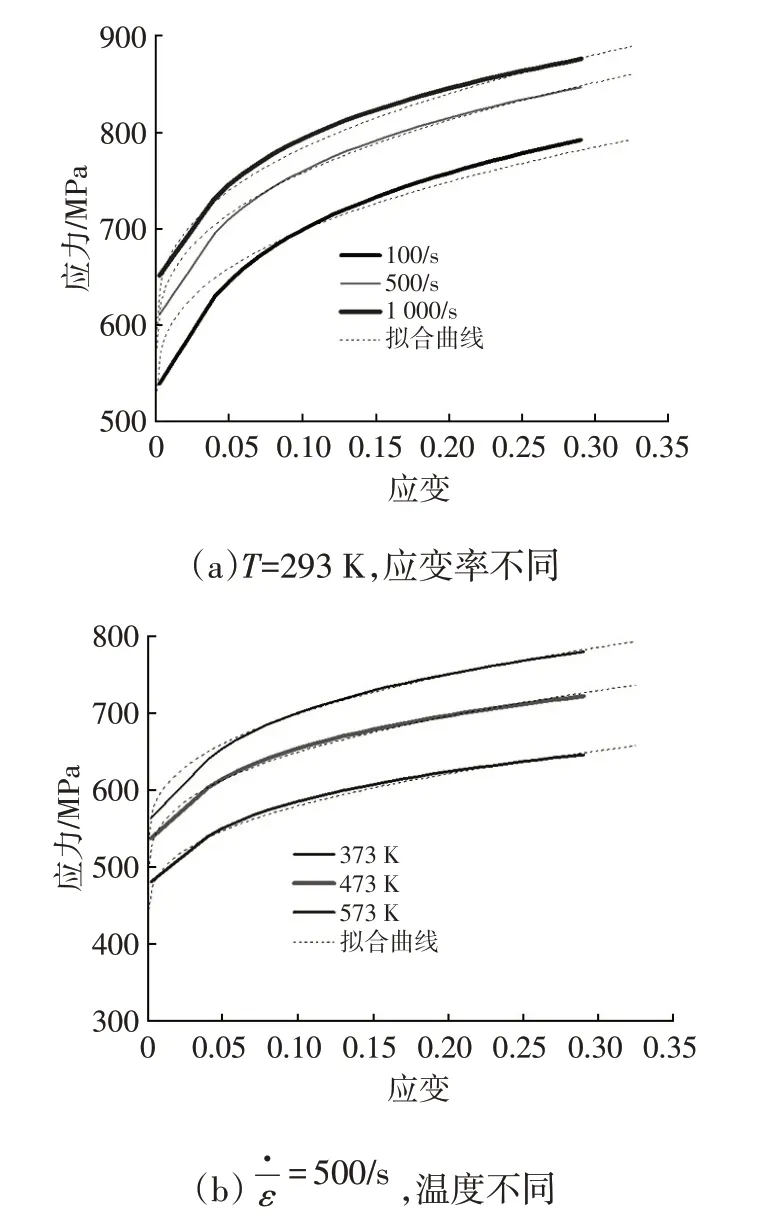

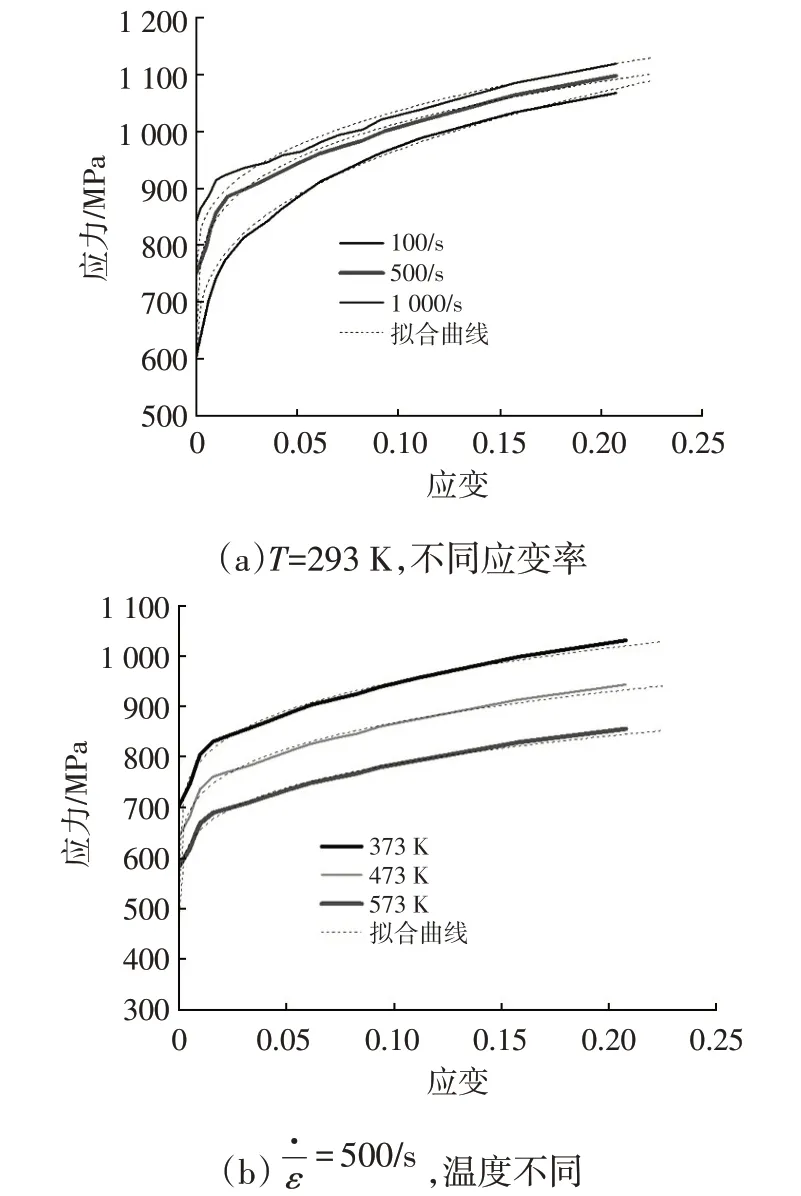

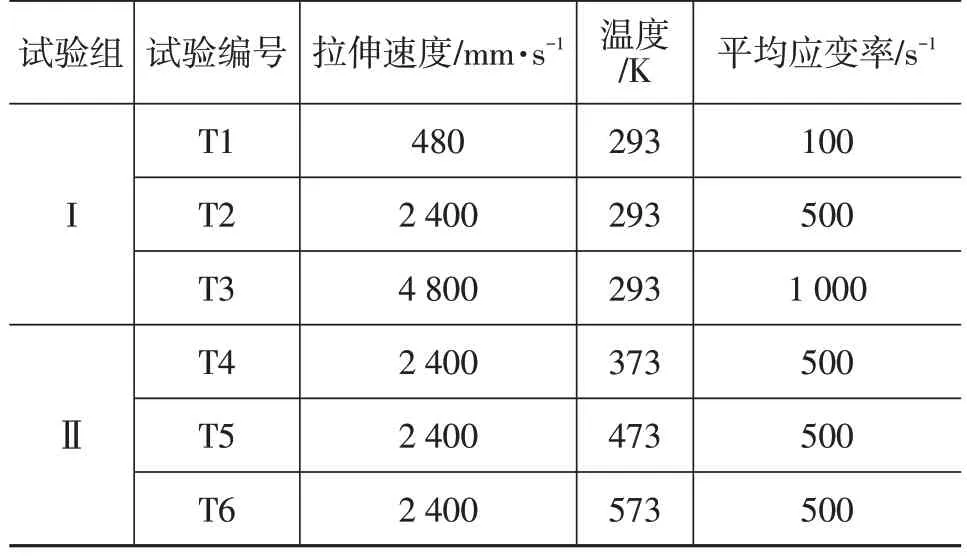

程超等[9]的研究结果表明,在汽车碰撞安全仿真过程中,材料的应变率效应对仿真精度有影响。将2种钢板材加工成如图6所示的试件,进行不同应变率和温度条件下的动态拉伸试验,试件厚度均为1.2 mm,加工后的实际试件如图7所示。2种材料的试验采用相同的动态拉伸试验条件,如表1所示。试件的加温设备由加热炉、热电偶、温控仪及温度显示器组成,加温试验的具体过程为:试件加温到需要的温度,并保持恒温稳定5 min后,确保试件内外的温度一致,然后进行动态拉伸试验。B420LA 材料试件试验应力-应变曲线结果如图8所示,图中T为试验绝对温度,为平均应变率;HC420/780DP材料试件试验应力-应变曲线结果如图9所示,试验曲线均经过S-G法滤波处理。

图6 动态拉伸试验试件

图7 动态拉伸试验试件实物

图8 B420LA钢板材动态拉伸应力-应变曲线与拟合曲线

图9 HC420/780DP钢板材动态拉伸应力-应变曲线与拟合曲线

表1 B420LA及HC420/780DP钢板材动态拉伸试验条件

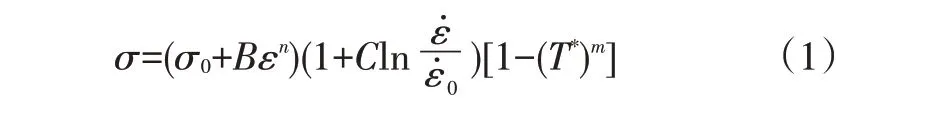

J-C本构方程[10]的表达式为:

根据J-C 本构方程表达式及不同应变率和温度下的试验应力-应变曲线,即可拟合出材料的J-C 型动态拉伸本构参数。经仿真标定的J-C 型动态拉伸本构方程拟合参数如表2 所示,2 种材料的参数曲线与试验塑性阶段应力应变曲线对比结果分别见图8、图9。

表2 2种钢板材J-C型动态拉伸本构方程拟合结果

3 整车正面碰撞的建模分析

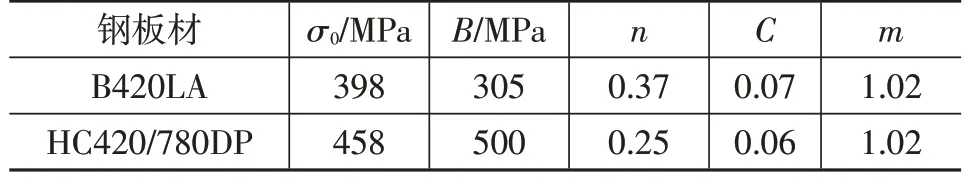

本文的研究对象为某A00级纯电动汽车,整备质量为797 kg。前纵梁的初版结构如图10所示,左、右纵梁内板厚1.8 mm,纵梁外板厚1.6 mm。纵梁布置有电机前悬置安装横梁支架,电机悬置的布置方式为前、后布置,其中前悬2个点、后悬1个点。采用LS-DYNA程序,按照GB 11551—2014《汽车正面碰撞的乘员保护》[11]要求的整车正面碰撞工况对该车型进行仿真建模分析,仿真工况为整车以50 km/h 的速度完全正面碰撞刚性墙。仿真过程中前纵梁材料参数采用前文确定的B420LA材料的J-C 型本构方程,模拟常温(温度设定为373 K)下的碰撞试验,不考虑结构变形导致的温升效应。

图10 优化前前纵梁及电机前悬置安装横梁支架设计方案

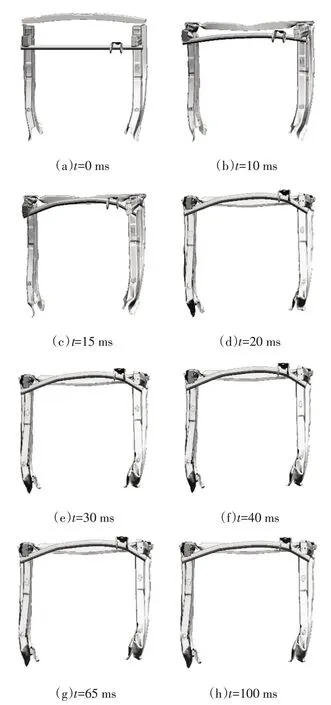

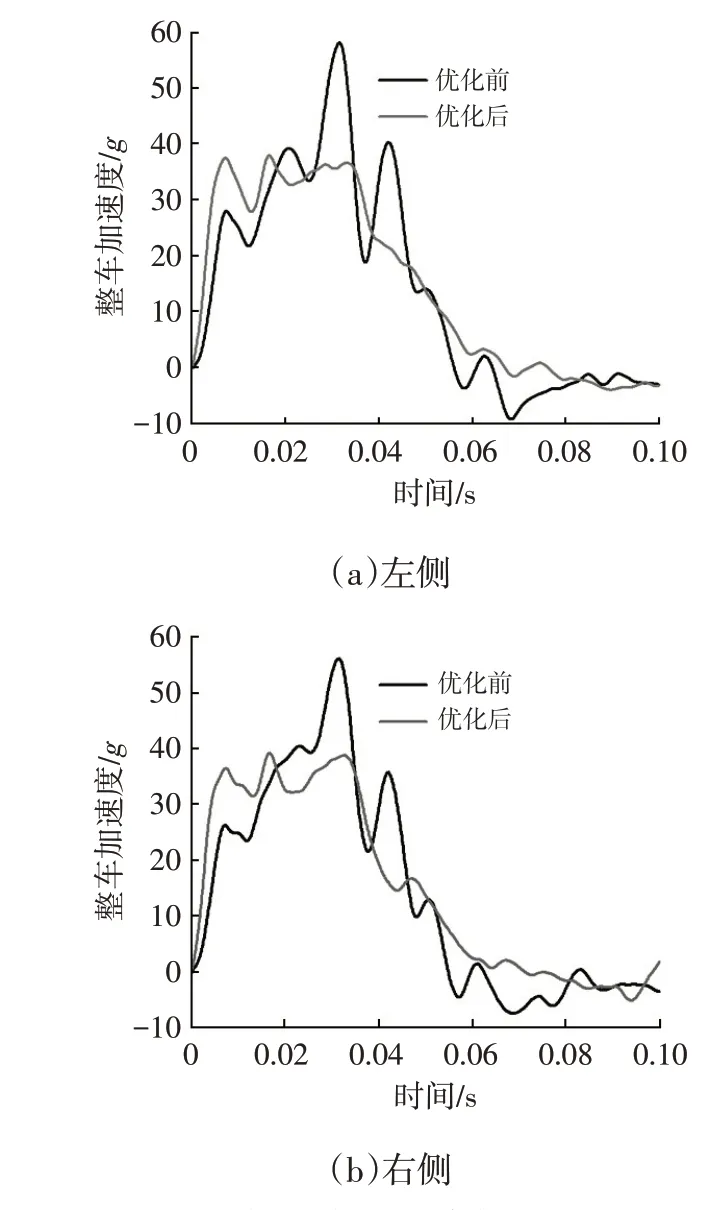

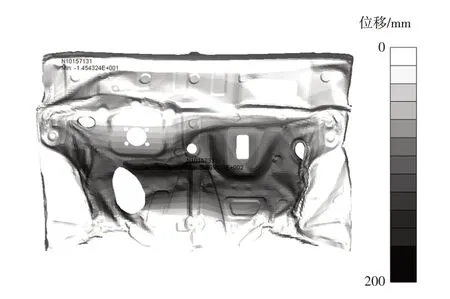

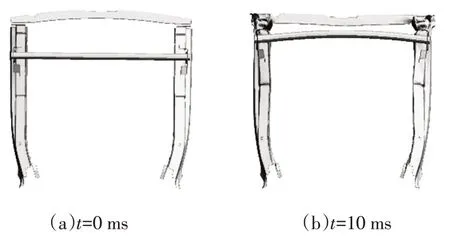

碰撞过程中前纵梁结构的变形过程如图11 所示,左、右两侧的整车加速度波形(加速度信号取自B 柱下侧)如图12 所示,加速度波形采用C60 通道进行滤波[11]。由图11 可知,前纵梁前端(第一变形诱导槽处)有一次完全折叠压溃,第二及第三变形诱导槽处压溃变形不理想。整车加速度波形峰值左侧为58.1g,右侧为56.2g,加速度峰值较高,对假人的冲击伤害较大,需要进行优化。正面碰撞过程中前围板X正向侵入量最大时刻的位移云图如图13所示,最大位移位于左、右前纵梁根部,并向中间延伸,过程最大侵入量为208.7 mm,最大位移点位于右侧前纵梁根部。碰撞过程中侵入量较大,需要优化。

图11 优化前前纵梁及电机前悬置安装横梁碰撞变形过程

图12 优化前、后整车加速度对比

图13 优化前正碰过程前围板X正向侵入量最大时刻位移云图

4 前纵梁结构优化设计与仿真分析

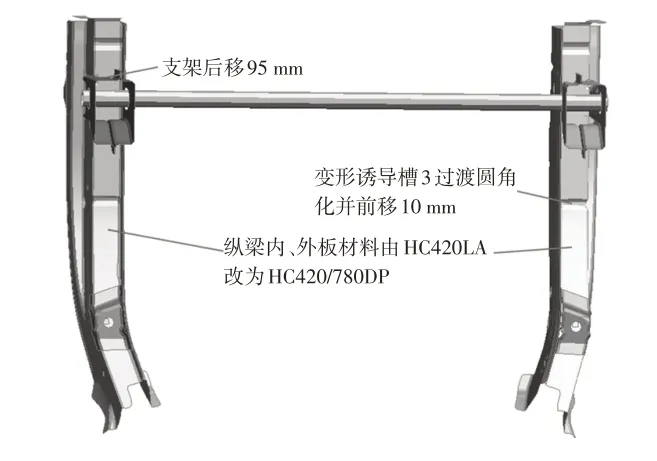

前纵梁及电机前悬置安装横梁支架优化方案如图14 所示。优化模型仿真过程中前纵梁材料参数采用前文确定的HC420/780DP 材料的J-C 型本构方程,模拟常温(温度设定为373 K)下的碰撞试验,不考虑结构变形导致的温升效应。

图14 前纵梁及电机前悬安装横梁支架优化方案示意

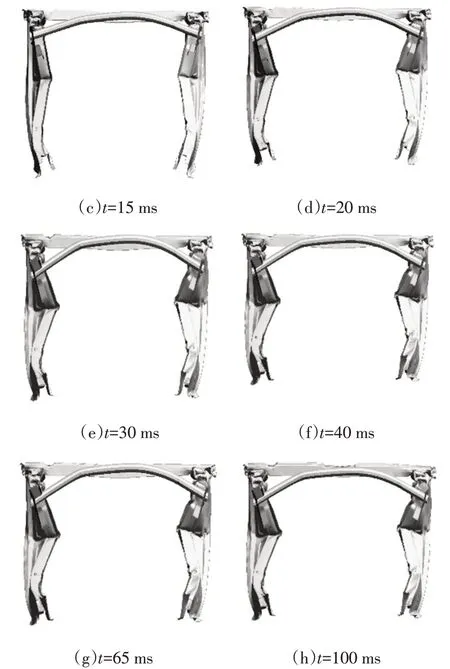

前纵梁结构的变形过程如图15所示,左、右两侧的整车加速度波形见图12。由图15 可知,前纵梁前端第一及第二变形诱导槽处各形成一个完全折叠压溃,第三变形诱导槽处出现明显折弯变形,并且整个前纵梁呈现内“Z”字型压溃变形模式,纵梁结构变形稳定。优化后左侧整车加速度峰值降为38.0g,峰值比优化前降低20.1g;优化后右侧整车加速度峰值降为39.2g,峰值比优化前降低17g。优化后模型正面碰撞过程中前围板X正向侵入量最大时刻的位移云图如图16 所示,最大侵入量位于左侧纵梁根部偏中间区域,过程最大侵入量为182.2 mm,优化后前围板侵入量最大值降低26.5 mm。

图15 优化后前纵梁及电机前悬置安装横梁碰撞变形过程

图16 优化后正碰过程前围板X正向侵入量最大时刻位移云图

5 结束语

本文根据不同温度及应变率条件下的应力-应变曲线确定了HC420LA 及HC420/780DP 钢板材料的J-C型动态拉伸本构方程。采用LS-DYNA程序对前纵梁使用HC420LA 钢板材料的车身结构进行了数值仿真分析,研究了纵梁变形模式与整车加速度结果,并对车身结构进行了优化。采用LS-DYNA程序对优化后的纵梁结构进行数值仿真分析。结果表明,优化后的前纵梁压溃变形模式更优,整车加速度峰值明显降低,前围板的侵入量也明显降低。