采煤机自动控制关键技术在无人工作面的应用

2021-07-28赵云龙

赵云龙

(西山煤电镇城底矿,山西 古交 030200)

引言

随着传感器技术、自动控制技术和信息技术的发展,采煤机正向着自动化、智能化的方向发展,最终实现无人化的工作面。采煤机自动控制技术能够提高煤炭生产安全性,改善工人作业环境,对于煤矿企业进行采煤机升级改造和发展规划具有一定意义。

1 位置检测技术

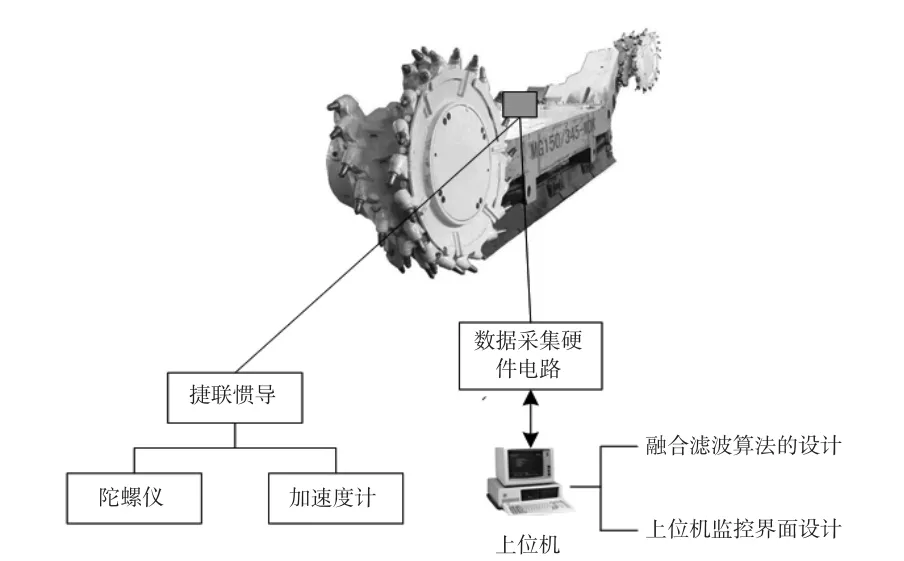

获取采煤机位置的检测技术有齿轮或编码定位技术、红外定位技术、射频识别定位技术和惯性导航定位技术等。齿轮定位技术是通过对采煤机行走齿轮转动圈数计数,换算成采煤机前进距离来推测采煤机位置的,局限在于采煤机曲线行走时误差较大。通过无线电波感应单个物体的射频识别技术具有环境要求低、操作快捷方便等优点,用于采煤机定位中具有独特的优势。用液压支架整数数字编号来表示采煤机位置是目前最常见的方式,通常在1~300之间。工作面上的支架在采煤机经过时可视为静止状态,在每个液压支架固定位置安装一个存有代表液压支架编号的电子标签,在采煤机上安装一个阅读器,当采煤机经过某个液压支架,阅读器与电子标签的距离达到读写距离以内时,阅读器就会采集标签编号并发送给上位机,从而确定采煤机的实际位置。与射频识别定位法类似,红外定位技术是在采煤机和液压支架上安装一对红外发射和接受装置,其对于采煤机的位置描述也是离散的整数编号,由于红外光线是直线传播的,因此采煤机与液压支架间的水平高度存在偏差会导致定位盲区。如图1所示,捷联惯性导航是一种通过运动体初始位置信息和三轴加速度、角速度,应用牛顿惯性定律计算运动体姿态、速度和位置的定位技术。该种技术基于加速度计和陀螺仪等惯性敏感器件,能够实现全空间范围内的连续定位,测量精度较高,在复杂环境下采煤机定位、人员定位和综采装备虚拟现实等均有应用[1-3]。

图1 捷联惯导定位技术示意图

2 自动调速技术

采煤机的前进速度受到瓦斯涌出量、顶板压力等多种因素的制约,随着采煤机向前推进,煤层中的瓦斯被释放出来,顶板的压力也会越来越大,若采煤机速度加快,通风机无法将瓦斯浓度降下来或者顶板发生破碎,极易发生瓦斯爆炸或冒顶事故。司机需要根据瓦斯浓度和顶板压力来控制采煤机前进速度,在瓦斯浓度接近安全限值或顶板需要人工支护时降低采煤速度。在无人工作面,瓦斯监测系统和顶板压力监测系统采集工作面的瓦斯浓度和顶板压力数据,通过PLC自动控制采煤机速度,在保证安全的情况下提高采煤效率。由于瓦斯浓度采集系统实时更新、传感器数量多,在传输过程中经常受到恶劣环境的干扰,因此基于瓦斯浓度和顶板压力的采煤机速度控制系统是一个非线性时变系统,无法建立准确的输入输出关系,传统的控制算法控制效果不佳。采用模糊自适应控制和传统PID控制方法相结合,用PID控制方法提高模糊控制的稳态特性,用模糊控制方法弥补传统PID控制的动态特性。除了以上因素,顶板的破碎程度也是采煤机速度的影响因素,利用工业摄像机捕捉顶板图像,经过数字化、边缘检测、中值滤波、图像分割等一系列处理算法,获取顶板裂缝的破碎程度,并对其进行量化,也是无人工作面采煤机自动调速技术中的一种先进技术。

3 自动调高技术

采煤机作业过程中,要求采煤机司机控制滚筒高度跟随煤层厚度变化而变化,由于工作面粉尘多、噪声大,人工调节滚筒高度并不能准确判断截割状态和顶底板位置,在较厚的煤层滚筒高度调节偏于保守,会存在开采不充分、资源浪费的现象,在较薄的煤层滚筒高度调节范围过大,滚筒会切割到顶底板或岩石,造成机械磨损,严重时还会产生火花引发瓦斯爆炸。无人工作面的采煤机具有滚筒自动调高功能。采煤机前进过程中,PLC内的煤岩分界算法判断出煤层厚度,并发出对应的滚筒调节控制信号,液压系统完成调节滚筒高度的动作,使截割滚筒保持在最大范围内截割煤层。煤岩识别技术是采煤机滚筒自动调高系统的关键技术,其发展经历了两个阶段。在煤岩识别技术发展初期,通过应力和振动感知、雷达探测和γ射线等手段识别,被称为直接识别阶段。目前的煤岩识别技术是以记忆截割法为代表的间接阶段。记忆截割的控制流程分为两步,首先收集和记忆截割路径的参数,然后再进行自适应调高。第一次截割由人工操作完成,为采煤机的自动行走和截割提供标准;在第二次及以后的截割动作中,若遇到煤层与滚筒高度不符的情况,采煤机就可以基于人工免疫理论进行自动调高。不同结构的采煤机调高方式不同,通过截割部、机身和摇臂均能调节截割高度,其中以摇臂调节最为常见,所有的调高动作都是由液压油缸活塞作为执行机构。液压调高系统由电机、定量泵、电磁换向阀和液压缸等组成,具有力矩大、散热好、易控制的优点。电机带动定量泵向液压系统供液,PLC发出的电信号控制电磁换向阀的开度,从而改变液压缸内活塞的伸缩程度,达到控制滚筒高度的目的[4-6]。

4 记忆截割技术

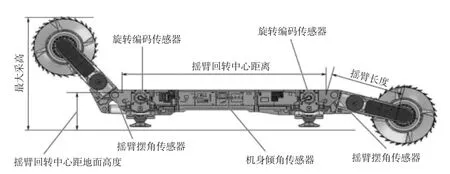

记忆截割技术是一种集位置检测技术、调速技术和调高技术等为一体的自动化截割方法,如图2所示,通过在左右摇臂、机身、工作面等位置布置摆角传感器、三轴陀螺仪等,采集采煤机和工作面的各类数据,通过记忆截割程序将实时数据与记忆学习数据比较,发出记忆截割指令,完成记忆割煤动作。记忆截割系统具有三种工作模式,在人工操作模式下,司机可以手动操作采煤机,在学习模式下,司机手动操作采煤机的同时,各类传感器采集所有数据和状态量,存储在记忆截割软件中,形成自动截割的学习库。在所有数据中,工作面顶部和底部的高度数据和采煤机位置是最主要的,合格的学习库是一个完整的、由工序步骤、区段位置、牵引方向等组成的工序指令表。在自动截割模式下,软件系统对之前学习模式下的截割过程进行重复再现,通过传感器返回的实测数据自动修正滚筒位置。采煤机记忆截割系统中,示范刀学习库的建立关系到记忆截割的效率,在采煤机司机进行第一刀截割时,要尽可能使采煤机运行在常态化地质条件下,尽可能降低循环深度,尽量减少不必要的操作动作,从而提高记忆截割的正常触发[7-9]。

图2 采煤机记忆截割系统的传感器布置图

5 结语

在无人工作面中,采煤机自动控制技术涉及面广泛,本文总结了采煤机位置检测技术、基于瓦斯浓度和顶板压力监测的调速技术、基于煤岩识别的液压系统滚筒自动调高技术、记忆截割技术等先进技术的原理、构成和发展方向,为煤矿进行采煤机技术引进、升级改造、发展规划提供了借鉴。采煤机自动控制技术是实现无人工作面的基础,国民生产生活对煤炭资源的需求日益扩大,国家对煤炭行业的安全越来越重视,采煤机自动控制技术将更加普及。