基于摆臂工况下的矿井采煤机摇臂结构优化设计研究

2021-07-28王斌

王 斌

(山西省高平市科兴米山煤业有限公司,山西 高平 048400)

引言

伴随着大功率机械设备的时代到来,采煤机关键部件——摇臂的结构稳定性至关重要,在恶劣的矿井环境中,需要保证长时间受到各类载荷作用的条件下而不被破坏。摇臂结构通常受到循环载荷作用后,出现疲劳损坏的现象,在润滑油的浸湿下将扩大点蚀范围,最终产生破坏性的断裂损伤[1]。通过仿真技术软件,对采煤机的真实工况进行模拟。根据摇臂在摆动过程中的应力分布情况进行分析,找到结构应力集中的危险位置。通过有针对性的结构优化设计,避免了摇臂部件的应力集中现象,提升了摇臂的结构安全性,延长了使用寿命。

1 J81B型采煤机简介

1.1 J81B型采煤机结构部件

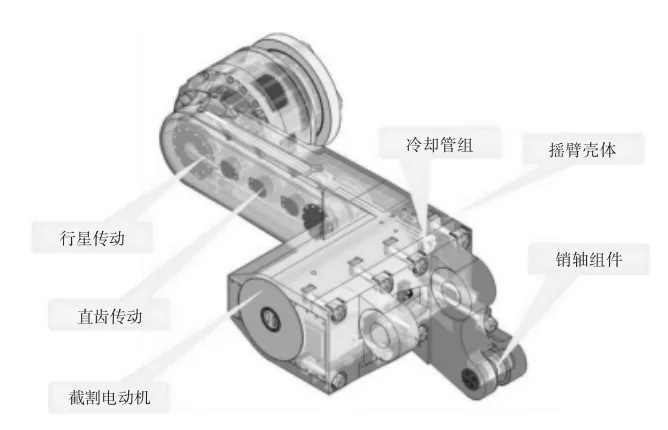

J81B型采煤机是矿井常用的采煤机设备,主要针对于薄煤层的煤炭开采作业。该型采煤机的购买成本较低、可移动性较强、整体结构组成简单以及具有多种功能而被广泛使用[2]。组成的关键部件主要分为三大部分,分别为电动机、减速箱和摇臂壳体。电动机类型为无级双轮驱动,并且可实现变频功能;减速箱结构最复杂,包含齿轮、齿轮轴的轮系组合以及冷却喷雾装置[3]。本次研究的摇臂是通过铰接结构与主体机身进行连接,材料为铸造构件。在摆臂的中部形成凹形或挖孔结构,实现轻量化设计,整体结构如图1所示。

图1 J81B型采煤机整体结构组成图

1.2 J81B型采煤机技术参数

J81B型采煤机采用的是七轴组件结合两级行星机构的运动体系,为了防止过载安全隐患,电动机内部安装的传动轴具有细长柔性的特点。行星传动体系的体积和质量较小,能够实现过载保护,抗冲击性较强。该型号采煤机的摇臂长度2 480 mm,形式为整体弯摇臂,单个摇臂质量为9.8 t;截割电机功率为480 kW,供电接入煤矿电网,最大电压为3 300 V;冷却降尘方式的水压为6 MPa,采用内喷雾方式[4]。

2 采煤机摇臂仿真模型建立

2.1 三维模型建立

采煤机摇臂的三维模型由多个零部件装配而成,内部三维模型结构主要包括直齿轮、行星架、内齿轮等关键零部件。由于摇臂在运动过程中,内部的齿轮体系将产生相应运动,在建立模型时,应保证齿轮体系模型的精确性。在建立摇臂模型时,应遵循以下几点:一是忽略对整体结构影响不大的零碎部件,提高建模效率;二是通过Pro/E软件建模时多用拉伸操作,防止旋转建模产生的错误。

首先建立起J81B型采煤机摇臂的整体模型,并将齿轮组装配至摇臂模型中。由于摇臂模型为壳体结构,应注意壳体建模的厚度以及转角的弧度。整体模型如下页图2所示。

图2 J81B型采煤机摇臂模型装配图

2.2 仿真模型建立

采用ANSYS仿真软件,根据工程条件设置仿真参数。对摇臂三维模型进行网格划分,网格选SOLID185单元模型。该单元为6面体8节点网格,计算精度较高;其中齿轮轴选用连杆模型,网格单元类型为BEAM188。网格长宽比小于2.5倍的设置为梁单元,弹性模量是摇臂实体单元的120倍[5]。摇臂壳体材料弹性模量为2.5×105MPa,泊松比为0.29。材料属性设置后,对力学参数进行设置,应注意模型中的刚性、柔性连接处理。根据摇臂在摆动过程中的力学参数施加外力载荷,摇臂的底部添加边界位移约束。将每个旋转力矩施加至齿轮轴上,模拟带动齿轮开始旋转,同时驱动整体摇臂的运动。ANSYS仿真参数模型导入至ADAMS软件中,形成刚柔拟合的摇臂仿真模型,如图3所示,图中紫色区域为施加的力矩作用。

图3 摇臂仿真模型示意图

3 摇臂应力区域分析

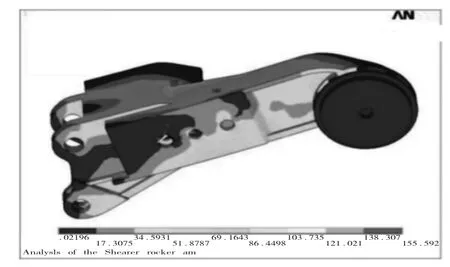

摇臂在恶劣复杂的矿井环境中,将不断通过调节液压油压力的方式,使得摇臂处于不同摆臂角度的工况位置。根据现场工程情况,分析4种常见的摆臂角度下结构的应力分布状态,分别为-20°、0°、20°、55°[6]。摇臂在4种角度的运动状态下,结构的应力分布均不相同。通过仿真计算得出,摇臂最大应力数值将随着角度的增大而增大,并且摇臂在向上运动切顶煤时的危险性最高,当达到55°时是最危险的结构应力状态,如图4所示。

图4 摇臂处于55°时结构应力(MPa)分布

当摇臂处于-20°、0°工况时,整体结构受力均匀,没有出现应力集中现象。当处于20°、55°工况时,摇臂在电动机底部和齿轮轴中间肋板处出现了明显应力集中现象,尤其在55°工况时的应力集中更为明显。采煤机摇臂的-20°、0°、20°、55°等4种工况的最大应力数值分别为107.9 MPa、126.9 MPa、136.4 MPa、155.6 MPa。由图4可知,针对采煤机摇臂在55°工况时结构应力集中情况进行优化,能够极大地提升摇臂的安全性。

4 摇臂结构应力分布优化结果分析

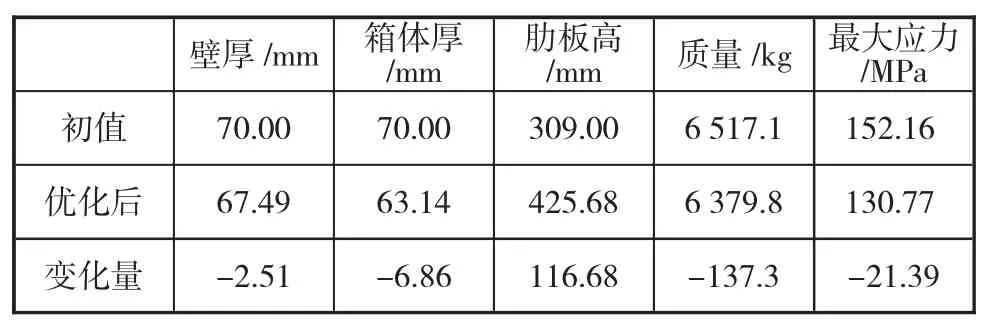

由于摇臂是壳体结构,在进行结构优化分析时,应首先针对于壳体壁厚和内部变速箱体厚度作为优化设计参数,结合图4所示的应力集中部位,将肋板高度作为设计参数。因此将壳体壁厚、箱体厚度、肋板高度等三个参数作为优化设计变量。利用ANSYS仿真中的优化模块,设置上述三个参数为优化变量并确定优化目标数值,设计目标为减轻摇臂的整体质量,防止应力集中部位产生,有效降低了最大应用数值。优化变量数值对比如表1所示。

表1 设计变量优化对比表

从表1中可以看出,优化前后摇臂的质量由6 517.1kg降低到6 379.8kg,降低了2.1%,这将为摇臂的制造降低成本。总体来说,本次优化效果比较明显,既控制了摇臂等效应力,在许用应力范围内又降低了制造成本,整体性能有所提高。

从图5中可以看出,优化前后摇臂的应力分布基本相同,应力集中区域仍然集中在肋板处,不同的是优化后肋板处的应力集中分布更加均匀一些,最大等效应力值从152.16 MPa降低到了130.77 MPa,降低了14.1%,效果比较明显,且优化后的应力值在许用应力允许的范围内。

图5 优化后摇臂处于55°时结构应力分布