ZBZ220型煤矿掘进机油缸结构性能的研究

2021-07-28杨海鹏

杨海鹏

(霍州煤电集团吕临能化有限公司庞庞塔煤矿,山西 吕梁 033200)

引言

煤矿掘进机作为煤矿生产中的关键设备,已凭借其开采效率高、运行稳定、作业安全等特点,在煤矿中广泛应用。但由于井下环境相对复杂,加上掘进机作业的工况及受力情况也无规律,导致掘进机中关键部件长期作业时出现了结构变形、局部开裂、线路短路、控制失灵等问题,掘进机一旦出现停机维修现状,将严重影响井下煤炭的开采效率[1-2]。其中,油缸作为掘进机中的关键部件,有效掌握其结构强度及变形规律,提高其部件的使用寿命,对保证掘进机的正常运行至关重要[3]。

1 ZBZ220型掘进机结构特点分析

掘进机作为煤矿生产中的关键设备,其结构类型相对较多,包括全断面掘进机、部分断面掘进机,细分又可分为单护盾式、双护盾式、纵轴式等类型。以ZBZ220型煤矿掘进机为分析对象,其结构主要包括截割头、回转台、行走部、升降及回转油缸、截割臂、液压系统、水路冷却系统、润滑系统等部分[4],大部分掘进机能满足煤岩硬度f≤8的煤矿掘进开采要求。整个设备具有掘进稳定、效率高等特点。其中,油缸是掘进机中的关键部件,主要由活塞杆、缸筒、缸头、缸尾、油塞等组成,负责设备的上下举升,水平面回转作业则主要通过油缸的伸缩来实现。由于掘进机作业环境相对恶劣,导致油缸在作业时经常出现油缸变形、漏油、局部开裂等失效现象,一旦油缸出现了故障现象,整个掘进机将无法正常开采作业,只能停机进行设备维修[5]。由于井下的煤矿开采为闭环作业模式,一旦某一设备出现故障,将会导致整个区域的煤矿开采处于瘫痪状态。结合当前成熟的有限元分析方法,对油缸在使用中的结构性能进行分析研究十分重要。

2 油缸结构模型建立

2.1 掘进机及油缸三维模型建立

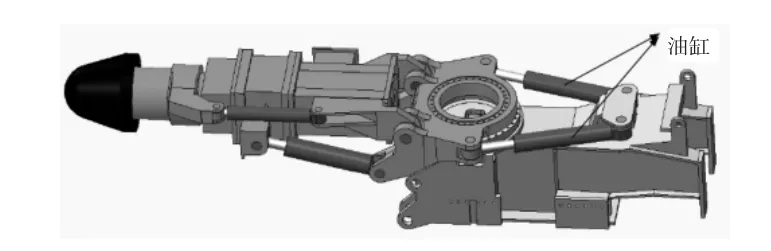

为进一步掌握油缸在使用过程中的结构性能,根据掘进机的结构组成特点,采用Solidworks软件,对油缸进行了三维模型建立。在建模过程中保留了油缸中的缸体、缸筒及两端的连接头等结构,油缸的回油行程设计在600 mm,去除了油缸中不影响其结构性能的非关键特征,按照1∶1的比例模型,开展了油缸的三维模型建立。同时,为提高油缸的分析精度,提高分析速度,对油缸中非关键圆角、倒角、较小圆孔等特征进行了模型简化[6],所建立的掘进机及油缸三维模型如图1所示。

图1 掘进机及油缸三维模型图

2.2 油缸仿真模型建立

将所建立模型保存为x-t格式后,将其导入ABAQUS软件中,对其进行了仿真模型建立。在建模中,首先将油缸中的缸筒、活塞杆部件进行了Q235材料设置,其材料的关键参数如表1所示。同时,在软件中,将缸筒和活塞杆之间设置为接触约束,对油缸底端进行了tie绑定约束设置。根据油缸的结构特点,选用了Solid实体单元类型,对油缸进行了四面体网格划分,网格大小设置为10 mm,单元数量为64 772个。另外,在软件中,在油缸中活塞杆上施加了沿杆方向的轴向载荷,载荷大小设置为21 MPa,以此模拟油缸在实际作业时的受力情况。由此,完成了油缸仿真模型的建立。

表1 Q235材料关键参数

3 油缸结构性能分析

3.1 工况条件确定

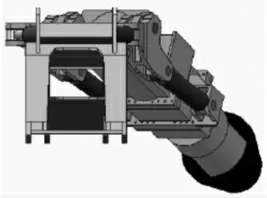

由于掘进机的作业工况相对较多,在不同工况条件下,油缸及其他部件的受力情况也不尽相同。因此,选用了掘进机在工况1和工况2条件作为此次分析的重点。掘进机工况1即为截割臂的俯仰角和水平角为0°时,此时左右油缸的行程情况相同,工况1如图2所示。掘进机的工况2即为截割头的俯仰角与水平面呈-25°,水平角呈28°,使其右侧油缸完成处于压缩状态,工况2如图3所示。

图2 掘进机工况1示意图

图3 掘进机工况2示意图

3.2 油缸在不同工况下的结构强度分析

3.2.1 工况1条件下结构强度分析

根据所建立的掘进机油缸的仿真模型,得到了油缸在工况1条件下的应力变化图,如图4所示。由图可知,油缸此种处于压缩状态,整体结构上的应力分布较为均匀,在活塞杆的上端呈现了较为明显的应力集中且分布不均匀现象,活塞杆与销轴连接块之间的最大应力值为175.19 MPa,虽未超过活塞杆的屈服强度235 MPa,但活塞杆上呈现了应力集中问题。缸筒的下端应力相比其他区域的应力值也更高。分析其原因为油缸在作业时由于受到来自回转台及掘进机自身重力影响,为使掘进机发出移动,则其自身将受到了较大的外部载荷作用。由此,掌握了油缸在此工况下的结构强度变化规律,得出活塞杆上端为整个结构的薄弱点,在使用时需重点观察此区域情况。

图4 工况1下油缸的应力变化图

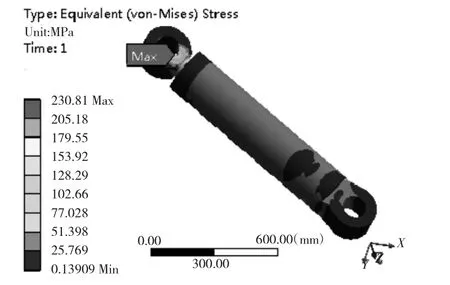

3.2.2 工况2下油缸的结构强度图

通过仿真分析,得到了油缸在工况2条件下的结构应力变化图,如图5所示。由图可知,此时处于压缩状态,缸筒及活塞杆均出现了应力分布不均匀现象,其中,最大应力出现在活塞杆上端与销轴连接孔处,最大应力值达到了230.81 MPa,已基本达到了其材料的屈服强度235 MPa,活塞杆从上端到下端的应力呈逐渐减小趋势。整个缸筒上的应力值则相对较小。分析其原因为:在此工况下,掘进机不仅处于水平偏移状态,同时截割头也呈向下作业状态,这给油缸的升缩状态造成了较大外部阻力,从而增加了油缸整体结构的受力情况。由此,找到了油缸在此工况下的变化规律和结构上的薄弱部位,在其实际使用过程中,需重点对活塞杆上端进行关注和维护保养。

图5 工况2下油缸的应力变化图

4 油缸结构改进

结合前文对油缸结构强度的分析,掌握了油缸在不同工况下使用时的变形规律;在两种工况下,油缸中活塞杆上端与销轴孔连接处均为整个结构的薄弱部位。为提高油缸的使用寿命,有必要对油缸进行升级改进设计,改进点主要包括如下:

1)将油缸的材料由Q235材料改为屈服强度更高的Q345或45号钢,使其结构的屈服强度能达到345 MPa以上,提高油缸自身材料的强度;

2)将油缸活塞杆的壁厚增加2 mm,外径也增加2 mm,相应的缸筒尺寸也做相应的调整,并对活塞杆上端与销轴孔连接处的焊缝进行消除应力处理;

3)在最大应力集中区域附近,开设直径为Φ2 mm的较小圆孔,以实现集中的应力能转移一部分至圆孔处,降低油缸上的应力集中现象;

4)定期对活塞杆及缸筒界面处进行润滑维护,保证其结构接触部分具有较小的接触应力。

5 改进后油缸的应用效果

结合所提出的几点油缸改进措施,按照此改进思路,开展了油缸的结构改进及6个月实际应用。采用应力传感器,对油缸上的应力变化情况进行了检测,经测定,油缸上的应力明显降低,活塞杆上的最大应力值也明显减小,油缸运行更加稳定,整体结构性能达到了改进后的预期效果。