地铁车辆全合成润滑油劣化分析及使用寿命研究

2021-07-28曾隆隆

曾隆隆

(广州地铁集团有限公司运营事业总部 广东 广州 510900)

地铁车辆齿轮箱换油主要有预防性换油和定期换油2种传统方案,2种方案都存在各自的缺陷。科学合理的润滑油更换周期是以保障齿轮箱润滑油性能状态良好为前提,并综合考虑润滑系统的运行工况、运行环境、润滑方式、润滑油的类型与品牌型号以及长期的数据与经验积累[1-2]。

1 润滑油维护现状

广州十四号线(含知识城支线)地铁车辆齿轮箱采用全合成润滑油,设备制造商要求每1年或运营15万km(以先到为准)更换齿轮箱润滑油[3]。齿轮油在更换时外观状态良好,透明均一、无分层、底部无明显杂质,初步判断齿轮油仍具备一定的使用寿命,此时更换会造成资源浪费。

本文采用离线油液取样检测方法、铜片腐蚀试验方法、工业内窥镜、显微镜图像解析自动计数法等技术手段,分析全合成齿轮箱润滑油在不同运营里程下的理化指标劣化情况、齿轮油清洁度、系统磨损情况和齿轮系统润滑状态。在确保齿轮油理化指标合格、齿轮油清洁度良好、齿轮和轴承无异常磨损、设备润滑状态良好的前提下,适当延长全合成润滑油的使用寿命。

2 润滑油检测方案

2.1 检测项目

参照 GB/T 30034—2013《重负荷车辆齿轮油(GL-5)换油指标》中的换油指标和试验方法开展齿轮箱润滑油取样检测评估,润滑油检测项目主要有油品理化指标、添加元素、污染元素、磨损金属元素等,换油指标主要有100 ℃运动黏度变化率、水分、酸值变化值、铁元素质量分数、铜元素质量分数等[4]。

2.2 油品取样

选取某在线运营列车开展齿轮油油品试验跟踪,从运营里程为15万km(在原定的换油周期内不作换油处理)开始油品使用情况跟踪,每2~3万km取样一次。每次抽检6个齿轮箱,其中4个齿轮箱为固定取样点,另外2个齿轮箱为随机取样点。油品取样在齿轮油热状态下(回库30 min内)进行,使用取油器从各取样点的加油口抽取中层油液位的油样约100 mL,取样后如果油位偏低,则补加同款新油。

3 检测结果分析

3.1 理化指标分析

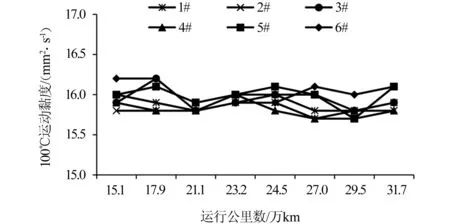

运动黏度是表征油品流动性能的指标,用于衡量油品在特定温度下抵抗流动的能力。GB/T 30034—2013要求齿轮油100 ℃运动黏度变化率在-15%~+10%的范围内,新油100 ℃运动黏度为15.6 mm2/s,则齿轮油100 ℃运动黏度在13.26~17.16 mm2/s范围内均属正常。各取样点齿轮油100 ℃运动黏度随列车运营公里数的变化趋势如图1所示。由图1可知,随着列车运行里程的增大,各取样点齿轮油100 ℃运动黏度总体变化趋势很小,且均在标准范围内。

图1 各取样点润滑油100 ℃运动黏度变化趋势

酸值(TAN)用于判断基础油的精制程度,是对成品油新油添加剂中酸性物质的度量,是判别油品使用过程中氧化变质的重要指标。GB/T 30034—2013标准中建议齿轮油酸值变化率不超出±1 mgKOH/g,新油酸值为3.1 mgKOH/g,则润滑油酸值在2.1~4.1 mgKOH/g范围内都属正常。各取样点齿轮箱润滑油的酸值随列车运营公里数的变化趋势如图2所示。由图可知,随着列车运行里程的增大,各取样点齿轮油酸值总体变化趋势很小,部分取样点齿轮油酸值偏高,略超出国标参考标准。

图2 各取样点润滑油酸值变化趋势

水分是油样中水质量分数的度量,水分会引起腐蚀和加速氧化,甚至引起油品乳化,影响油品润滑性能和使用寿命。GB/T 30034—2013要求齿轮油中水分质量分数不超出0.5%。各取样点齿轮油中水分质量分数均小于0.003%,远低于国标换油限值,表明齿轮箱密封良好。

3.2 磨损分析

铁元素质量分数用于表征齿轮箱内部齿轮、滚动轴承等磨损情况。GB/T 30034—2013标准要求齿轮油中铁元素质量分数不高于2 000 mg/kg。各取样点齿轮油中铁元素随列车运营公里数的变化趋势如图3所示。由图3可知,随着列车运行里程的增大各取样点齿轮油中铁元素质量分数总体呈缓慢上升趋势,表明含有铁元素的齿轮、轴承等存在轻度磨损,但齿轮油中铁元素质量分数远低于国标换油限值。

图3 各取样点润滑油铁元素质量分数变化趋势

铜元素质量分数用于表征齿轮箱内部铜保持架及有关垫片等磨损情况。GB/T 30034—2013标准要求齿轮油中铜元素质量分数不高于100 mg/kg。各取样点齿轮油中铜元素质量分数随列车运营公里数的变化趋势如图4所示。由图4可知,随着列车运行里程的增大各取样点齿轮油中铜元素质量分数总体呈缓慢上升趋势,表明含有铜元素的铜保持架等存在轻度磨损,但齿轮油中铜元素质量分数远低于换油限值。

图4 各取样点润滑油铜元素质量分数变化趋势

3.3 清洁度分析

由于油品取样过程中是抽取齿轮箱的中层油液位,然而齿轮箱内部齿轮、滚动轴承等出现异常磨损的大颗粒一般沉在油底壳,因此有必要对齿轮箱最底部油品进行取样观察。通过在显微镜下人员的定性观测,显微镜下油样中磨损粒子如图5所示。图片显示少量正常磨粒,油品清洁度良好,设备未见异常磨损。

图5 显微镜下油样中磨损粒子图

4 齿轮箱内部检查

4.1 油品腐蚀分析

针对部分取样点齿轮油酸值偏高而其他理化指标均正常的情况,采用铜片腐蚀试验方法评价齿轮油产生铜腐蚀的相对程度,以探究酸值偏高对齿轮箱润滑系统的影响。按照GB/T 5096—2017《石油产品铜片腐蚀试验法》要求,将磨光好的铜片浸没在不同酸值的油品试样中,分别加热到85 ℃(齿轮油的实际使用温度)、100 ℃(标准测试方法推荐温度),并保持3 h,加热周期结束时取出铜片,经洗涤后将其与铜片腐蚀标准色板进行比较,根据铜片变色情况确定腐蚀级别[5]。

铜片腐蚀试验结果(见表1)表明:在85 ℃温度条件下,铜片在不同酸值的油品试样中浸泡3 h后,轻度变色(1b);在100 ℃温度条件下,铜片在不同酸值的油品试样中浸泡3h后,轻度变色(1b)或中度变色(2b);铜片腐蚀级别与油品酸值无相关性。这表明,在齿轮油的实际使用温度下,油品酸值小幅偏高并不会加速齿轮箱内部含铜部件的腐蚀,也不会引起铜元素质量分数的异常升高。

表1 铜片腐蚀试验结果

4.2 工业内窥镜检查

工业内窥镜具有操作简单、便捷实用等优点,利用可弯曲、具备照明功能的微型探头深入齿轮箱内部,获取齿轮箱内部零部件内表面清晰图像,用于直观而准确地评估齿轮及轴承应用情况(见图6~图9)。检查结果表明:齿轮箱两对减速齿轮和轴承润滑状态良好,齿轮齿面无点蚀、剥落、黏着、裂纹等现象,轴承无异常磨损、擦伤、剥落等现象,齿轮箱内壁和油底壳内部未发现油泥等吸附物,齿轮系统润滑状态良好。

图6 电机输出减速齿轮 图7 动力输出减速齿轮 图8 轴承保持架 图9 齿轮箱油底壳

5 总结

(1)全合成齿轮箱润滑油在使用30万km之后100 ℃运动黏度变化率、水分、铁元素质量分数、铜元素质量分数等均在标准范围内,油品清洁度良好,设备未见异常磨损。

(2)在齿轮油的实际使用温度下,油品酸值小幅偏高不会加速齿轮箱内部含铜部件的腐蚀。若齿轮油仅油品酸值小幅偏高,而其他理化指标、磨损元素质量分数均在标准范围内,齿轮油仍可继续使用。

(3)齿轮齿面无点蚀、剥落、黏着、裂纹等现象,轴承无异常磨损、擦伤、剥落等现象,齿轮箱内壁和油底壳内部未发现油泥等吸附物,齿轮系统润滑状态良好。