关于止轮器自动收放的研究与设计

2021-07-28胡晓顺王燕玲张建武

胡晓顺 王燕玲 贾 庆 张建武 游 城

(1.资阳中车电力机车有限公司 四川 资阳 641300;2.昆明中车轨道交通装有限公司 云南 昆明 650000)

0 引言

止轮器是铁道车辆作业中的重要防溜工具,它能有效避免机车溜逸事故的发生,是一种安全可靠、方便灵活、运用成熟的防护工具。目前市面上的止轮器大多需要在列车停稳后人工放置,这种操作方式在车辆外部空间狭小时并不适用,正如资阳中车电力机车有限公司(以下简称“资机公司”)用移车台转运机车时的情形。下文介绍一种专门用于移车台转运机车时,防止机车溜逸的自动止轮器。

1 当前使用概况

(a)金属杆 (b)两车空隙图1 止轮器及机车转运现状

目前,资机公司在不同轨道间转运机车需通过移动车台实现。转运前待机车停稳后,由调运人员手持止轮器上的金属杆(见图1-a)将止轮器放置到位。该操作方式主要存在以下两个缺点:(1)操作可行性差。移车台上机车停放部分宽度仅为3.7 m,而HXD1C和HXD1两种型号的机车宽度均为3.1 m,停放机车后移车台两侧空间狭小(见图1-b),操作不便。目前的解决办法是选择在止轮器上加装金属杆,由作业人员在移车台一侧的平台上安放止轮器,但此平台高度达1.22 m,操作时极为不便。其次,当机车在转运过程中发生轻微溜逸时,车轮会将止轮器卡紧,止轮器难以取出。(2)机车安全得不到可靠保障。主要表现为:①现行方式不易确保止轮器放置到恰当位置,防溜可靠性大大降低;②生产任务繁重时,易发生简化甚至忽略机车防溜保护的情况;③目前移车台上所使用的2个止轮器均为木质,相较于金属止轮器,可靠性方面有所欠缺。且查阅TB/T 3162.3—2007《铁道车辆停车防溜装置 第3部分:防溜铁鞋》可知,目前所使用的木质止轮器在尺寸和造型上并不符合安全规范。

针对第1种缺点,本文研究设计了一种高效便捷的止轮器自动收放装置。而针对第2种缺点,则使用合乎安全规范的止轮器,提升防溜可靠性。

2 方案分析

2.1 方案1

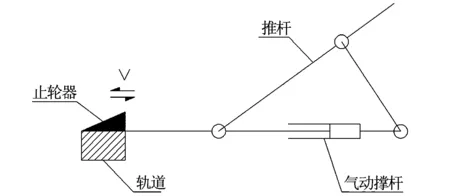

方案1的传动简图如图2所示。

图2 方案1传动简图

该方案为一连杆机构,工作时按压推杆上部,推杆与气动撑杆共同作用,把止轮器推动到钢轨上对机车实施防护。撤回止轮器时向上推动推杆。这种方案的优点如下:(1)结构简洁,占用空间极小;(2)安装方便,操作简单;(3)成本较低。但是,缺点也很明显:(1)止轮器与车轮的间距调整能力较弱,对机车停放位置精度要求较高,若机车实际停放位置与规定位置偏差较大,则止轮器的正常功能难以发挥;(2)需要人工操作,有一定的劳动强度。

2.2 方案2

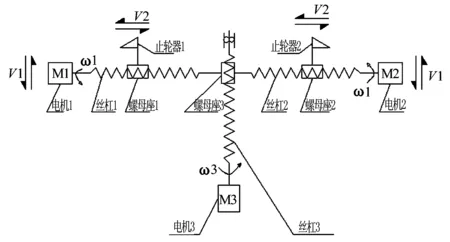

方案2的传动简图如图3所示。

图3 方案2传动简图

该方案的运行模式有2个步骤:(1)当机车到达移车台既定位置后,电机M3正转,M1和M2以及与之相连的丝杠1、2获得垂直于轨道的速度V1,到达规定位置触发行程开关后M3停止;(2)M3停止后M1和M2正转,止轮器1、2获得平行于轨道的速度V2,当位于2个止轮器上的接近开关分别感应到车轮时M1和M2停止运转。

止轮器收回时运动步骤与上述过程相反。

方案2的优点:(1)止轮器的横向运动能消除其与车轮的间隙,防溜可靠性高;(2)机车实际停放位置与既定位置允许存在一定偏差,停放快速便捷;(3)采用电力驱动,可降低作业人员劳动强度;(4)工作时产生的冲击小。

缺点:(1)整体尺寸偏大;(2)运行步骤稍多;(3)成本偏高;(4)需移除移车台的部分组成,对移车台存在潜在危害。

2.3 方案3

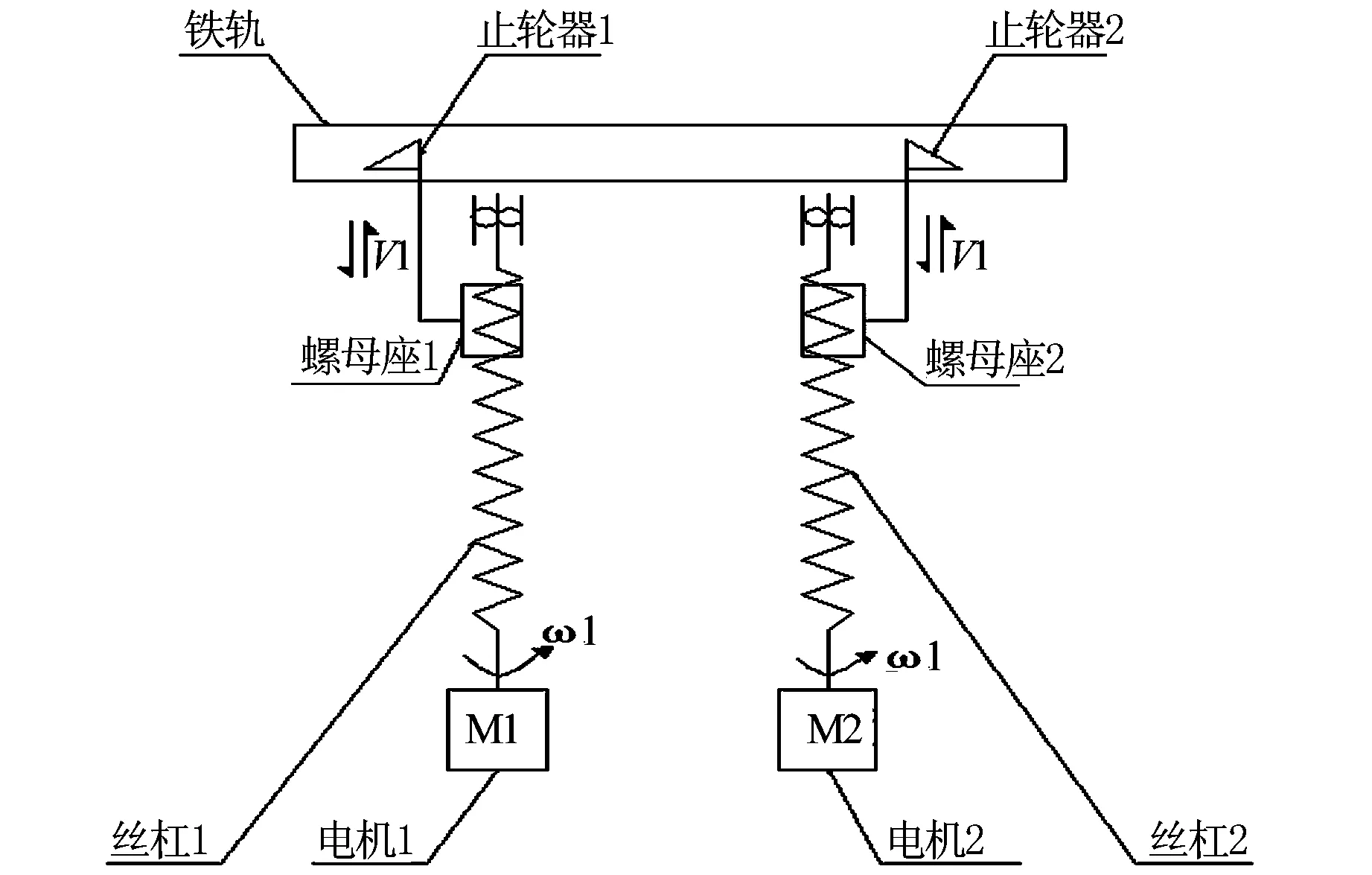

方案3的传动简图如图4所示。该方案工作方式分为两种情况:

图4 方案3传动简图

(1)机车从移车台Ⅰ端(见图4)驶上移车台

步骤1:当把机车牵引至移车台上适当位置时,M1正转,止轮器1以速度V1运动到铁轨上,行程开关触发后M1停止运转。

步骤2:当机车车轮触发位于止轮器1上的接近开关后,M2正转,驱动止轮器2对另一个车轮进行防溜保护,当止轮器到达限定位置触发行程开关后M2停止运转。

步骤3:止轮器撤回。M1、M2同时反转,止轮器1、2同时离开轨道回到原定位置。

(2)机车从移车台Ⅱ端(见图5)驶上移车台

在该种情况下,各部件的运动逻辑与上述情况类似,不同点仅在于电机M2在M1之前启动。

图5 方案3三维结构图

方案3优点:(1)结构形式简单,易于安装调试;(2)运行步骤少,效率高;(3)空间占用小,无须对移车台进行较大改造;(4)适用范围广,调整两个止轮器之间的安装距离即可适应不同轴距的车型。

缺点:机车只有受到其中一个止轮器的止挡才停止牵引,该过程存在冲击,对丝杠要求较高。

2.4 方案比选

综合以上叙述,将各方案优劣点从结构、操作便捷性、不同车型适应性、空间占用、成本、安装调试等方面进行比较,最终选用了方案3。

下面针对方案3对其进行机械结构的设计和关键零部件选型,并对电气原理图进行设计,对线缆进行排布。

3 结构设计

3.1 设计参数

止轮器移动速度(V):15 m/min;

丝杠负载:10 kg;

丝杠行程(Lk):1 100 mm;

丝杠转速(n):3 000 r/min;

丝杠定位精度:0.02 mm;

导轨静摩擦因数(μ0):0.2;

动摩擦因数(μ1):0.1;

取止轮器与轨面动摩擦因数(μ2):0.25;

额定寿命(Lh):10年,每天累计工作约2 h,共计7 300 h。

3.2 滚珠丝杠副选型计算

(1)丝杠导程Ph

此处,取Ph=5 mm[1]。

(2) 当量载荷Fm:由于止轮器加减速阶段极为短暂,整个运动过程可近似为匀速运动,所以其当量载荷Fm≈F=μ2mg=12.25 N。

式中:m为单个止轮器的质量,m=5 kg。

(3)预期额定动载荷Cam:

式中:因为伴有冲击或振动,故取载荷性质系数fw=2,精度系数fa=0.9,可靠性系数fc=0.44。因止轮器运动过程中电机转速不变,故当量转速nm=n=3 000 r/min。

(4)允许的最小螺纹底径d2m

式中:取支承方式系数a=0.078;导轨静摩擦力F0=μ0W=19.62 N;W为丝杠负载,W=98.1 N;

δm为最大径向变形量,取δm=5 μm;两轴承支撑点间距离L=1.2Lk+14Ph=1 380 mm。

(5)滚珠丝杠副的规格:根据以上计算,确定滚珠丝杠选用内循环固定反向器式,单螺母G型2005-3。基本参数为:公称直径d0=20 mm,丝杠底径d2=16.2 mm>d2m=6 mm,额定动载荷Ca=9.309 kN>Cam=508.23 N,钢球直径Dw=3.175 mm,螺母长度为46 mm。

(6)丝杠的设计高速极限值Dn校验

Dn=Dpwnmax≈(d2+Dw)nmax=60 225

式中:Dpm为节圆直径,经校验,Dn=60 225 mm·r/min,对于普通丝杠要求其值小于70 000 mm·r/min,因此,该值合格。

3.3 导轨选型

导轨选用线性滑轨,使用滚动导引,与传统的滑动导引相比较,滚动导引的摩擦因数可大幅降低,还能同时承受上下左右等各个方向上的负荷。将该类型滑轨与滚珠丝杠配合使用,可大幅提升设备的机械性能和效率[2]。查阅《HIWIN线性滑轨技术手册》可知,在本方案中选用EG系列中负荷型式即可满足使用条件,故选用EGH15SA型滑轨,其基本额定动负荷C=5.35 kN。

3.4 支撑座选型

HIWIN轴承座可分别用于丝杠的固定端和支撑端。用于丝杠固定端的支撑座使用一对面对面排列的角接触球轴承。丝杠的支撑端采用一个6系列的深沟球轴承,可以在一定程度上控制丝杠的径向位置[3]。

依据《HIWIN支撑座技术手册》,丝杠固定端选用BK15型支撑座,基本额定动负荷为7.2 kN,轴承代号为7002AC。支撑端选用BF15型支撑座,基本额定动负荷为5.6 kN,轴承代号为6002。

3.5 整体结构设计

3.5.1机械结构设计

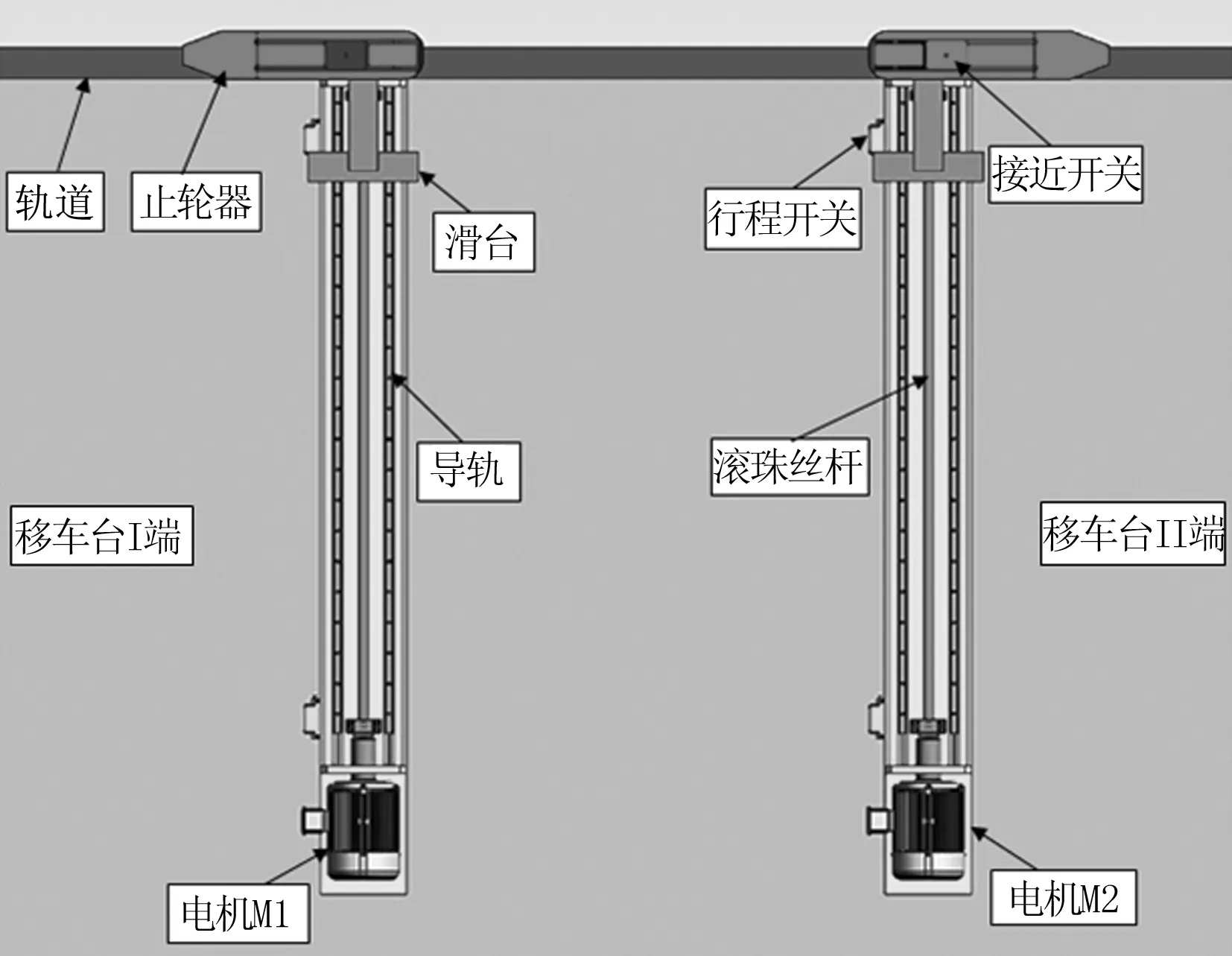

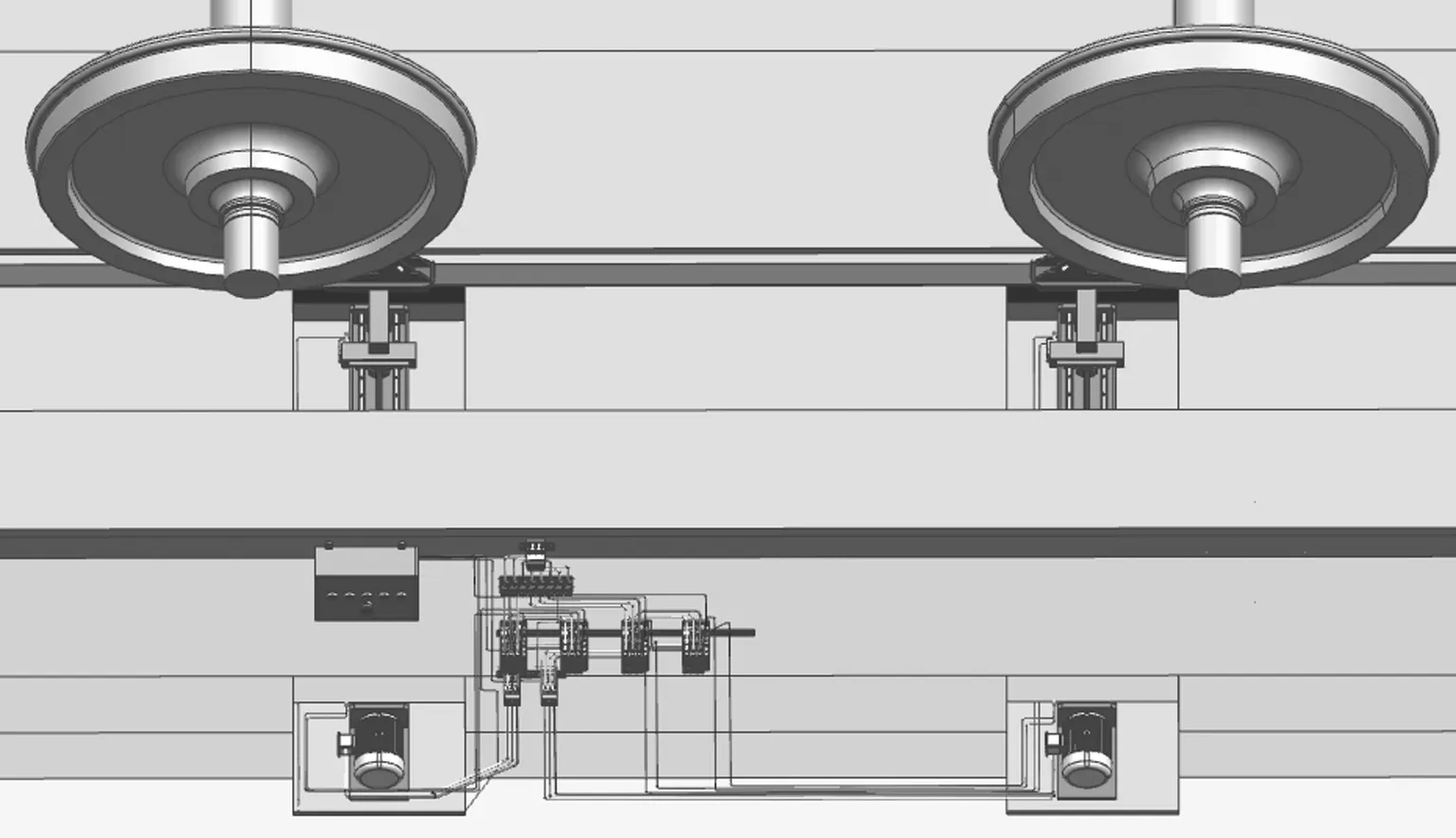

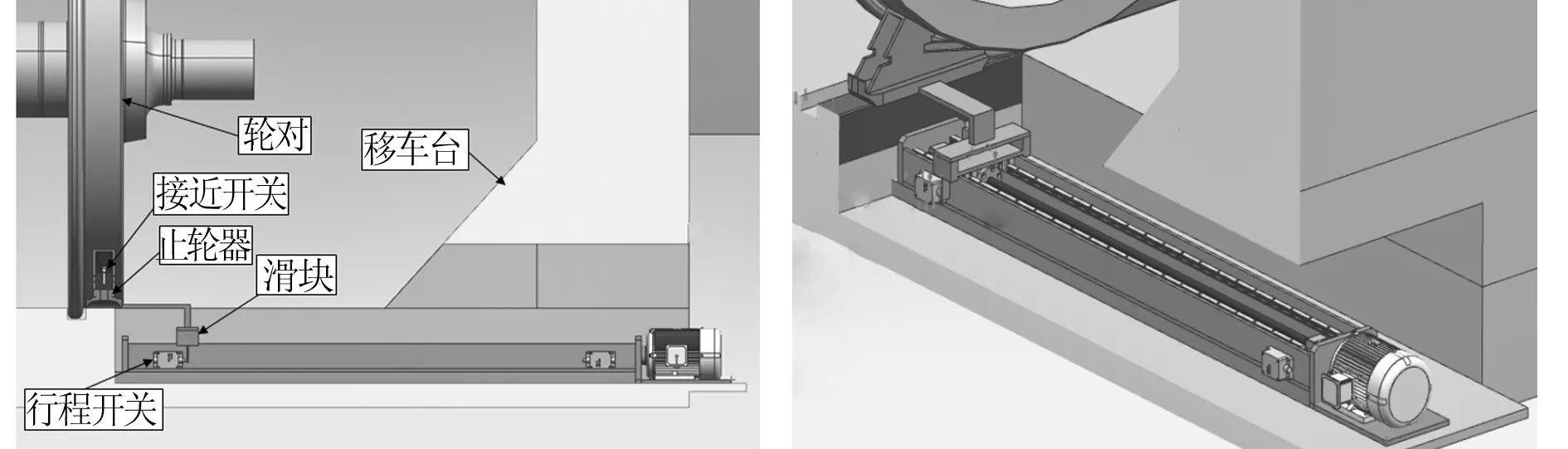

确定各关键零部件后,对本方案的整体机械结构进行设计。其总体布置效果图如图6所示,图7为单个止轮器停放装置的截面图(左)和轴测图(右),图中隐藏了丝杠、滑轨等的防尘盖板。

图6 止轮器整体布置图

3.5.2电气原理图

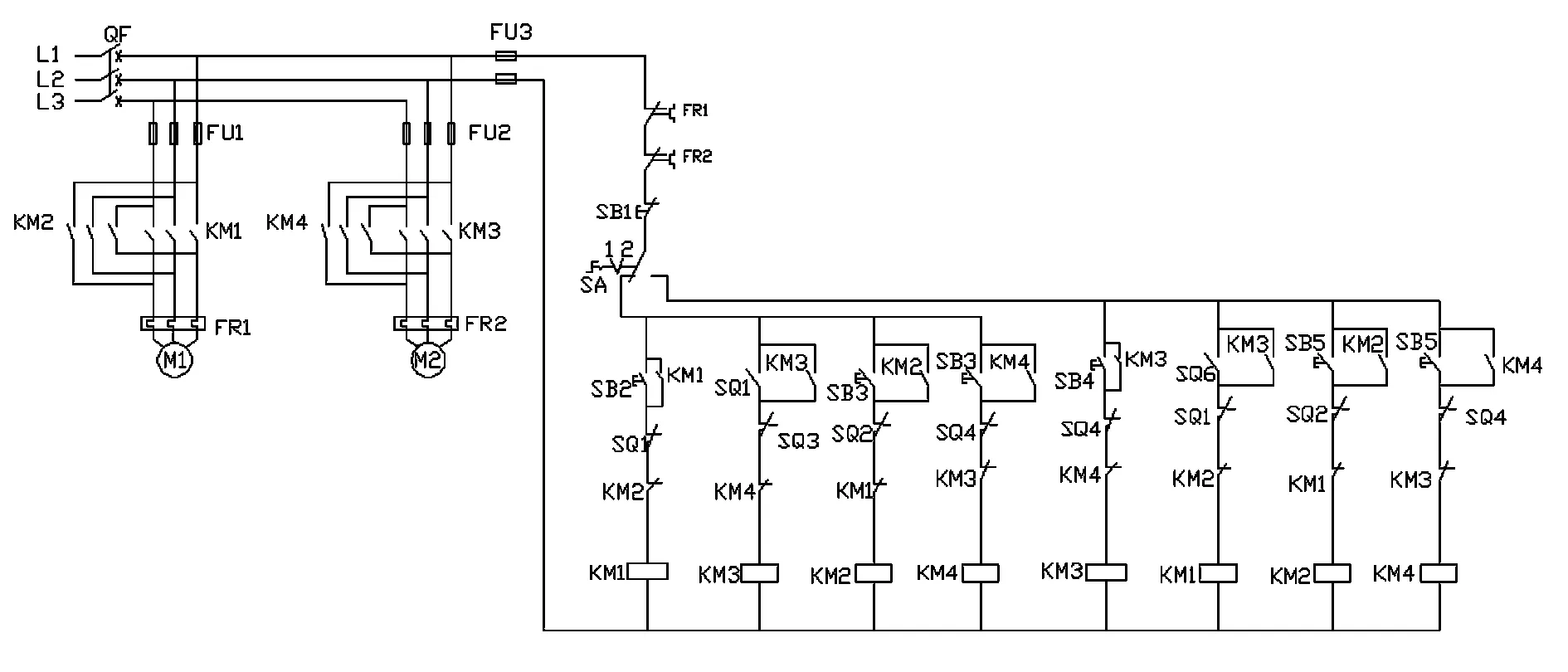

该方案中只需控制电机的启停和正反转即可完成止轮器的动作, 故主要采用接触器和开关对电机

图7 止轮器及传动部件布置图

的运动进行控制。在电机的控制电路中,SA为转换开关,用于选择不同工况下的电机控制电路。选择档位1时,适用于机车从移车台Ⅰ端驶上移车台;选择档位2时适用于机车从Ⅱ端驶上移车台。主电路及控制回路如图8所示。

图8 电气原理图

基于图8所示的电气原理图,用UG NX10.0进行整体布线,可生成线缆连接列表报告,由报告计算得出所需各型号线缆总长约165 m。

4 结束语

上文对止轮器的自动收放进行了研究设计, 在对各方案的优劣进行对比后,根据功能需求、环境条件设计出适用于移车台的止轮器自动收放装置。设计结果表明,该装置结构合理、功能完善,具有较高的可靠性,能改善作业人员的作业条件,提升移车台转运效率及安全性,具有良好的使用和经济效果。