基于复合变形的镁合金动态再结晶及晶粒尺寸研究

2021-07-28王忠堂刘永哲王明浩梁海成

王忠堂,刘永哲,王明浩,梁海成

基于复合变形的镁合金动态再结晶及晶粒尺寸研究

王忠堂,刘永哲,王明浩,梁海成

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

研究复合变形工艺参数对镁合金动态结晶体积分数及镁合金晶粒度的影响规律。采用镁合金板材压痕-压平复合变形技术、扫描电子显微镜和EBSD等材料性能先进检测技术,获得经过复合变形后的镁合金材料的微观组织及动态结晶体积分数、镁合金的晶粒度等相关数据。当变形温度为350 ℃、复合变形系数为0.375时,动态再结晶体积分数达到94%。当变形温度为400 ℃、复合变形系数为0.375时,平均晶粒尺寸达到3.2 μm。在镁合金压痕-压平复合变形工艺中,随着变形温度的提高及复合变形系数的增大,AZ31镁合金的动态再结晶体积分数随之提高。随着变形温度的升高和复合变形系数的增大,AZ31镁合金的晶粒尺寸随之减小,晶粒得到细化。

AZ31;镁合金;复合变形;动态再结晶;晶粒尺寸

激烈切向形变能够加剧镁合金材料动态再结晶发生,可以产生更多的孪晶组织、更多的滑移系,有利于细化晶粒和弱化基面织构,显著提高镁合金板材成形性能。采用压痕-压平复合变形(简称IFCDT)可以使镁合金板材产生激烈切向形变,进一步改善镁合金板材各个方向上的孪晶组织及织构,显著提高镁合金板材的室温成形性能及力学性能。

在镁合金材料塑性变形机理方面,国内外学者已经取得了一些先进的研究成果。Yang等[1]提出了双向交替扭转弯曲工艺(Alternate biaxial reverse corrugation,ABRC)可以有效改善镁合金材料性能,镁合金AZ31B经过双向交替扭转弯曲变形后,发生孪生变形和动态再结晶,晶粒尺寸达到1.4 μm。当平均晶粒尺寸达到3 μm时,孪生变形消失,织构强度明显降低。Adrien等[2]研究发现,AZ31镁合金在常温下的拉伸变形主要由拉伸孪生、基面滑移、棱柱面滑移造成,孪生变形将形成额外的硬化,硬化强度与孪生的数量成正比。Cho等[3]利用VPSC模型对AZ31镁合金在异步轧制过程中的织构和微观结构进行了模拟研究,发现织构的形成与演变取决于轧辊速度、异步比、弯曲曲率等工艺参数,绝热带、拉伸孪生、双孪生都会弱化织构的形成。Samman等[4]研究了AZ31镁合金在压缩变形过程中,变形温度和应变速率对动态再结晶的影响规律,分析了初始织构对动态再结晶晶粒尺寸的影响规律。刘迪等[5]研究了轧制工艺参数对AZ31镁合金板材的晶粒尺寸、织构强度和孪生类型等的影响规律,完全动态再结晶的临界压缩率在523 K时为30%,在473 K时为40%,屈服强度的提高是由于第1阶段晶粒细化强化和基体组织强化共同作用的结果。何日等[6]建立了一个模拟外应力作用下AZ31镁合金在高温退火过程中晶粒长大和织构演变的三维相场模型,研究了AZ31镁合金微观组织的织构演变规律,外应力的增加会使晶粒长大速率加快,当外应力大于600 MPa时,可能会导致晶粒异常长大;此外,当压应力大于400 MPa时,AZ31镁合金中会产生(0 0 0 1)晶向平行于外应力方向的基面织构。Kudo等[7]提出了周期性应变轧制(PSR)新工艺,周期性应变轧制工艺可以细化晶粒、弱化晶体学取向、弱化织构强度,提高镁合金成形性能和力学性能。Abhishek等[8]研究了AZ31镁合金在轧制变形过程中的动态再结晶、晶粒细化、织构演化规律,利用非对称参数和织构指数研究了织构的演化过程。LIU等[9]研究了热轧工艺参数对镁合金板材的晶粒尺寸、织构强度和孪生类型的影响规律,确定了AZ31镁合金轧制变形过程中的完全动态再结晶的临界变形率。丁雪征等[10]研究了AZ31镁合金在锻造变形过程中,孪晶界对合金静态再结晶过程的影响规律,锻造产生的孪晶较短且取向错乱,而压缩变形产生的孪晶则较狭长,同取向的孪晶大量聚集、平行排列,锻造变形镁合金孪晶处比压缩变形镁合金孪晶处更易发生再结晶。陶健全等[11]采用钨极氩弧焊工艺制备Mg-Y- Nd-Zr合金焊接接头,研究Mg-Y-Nd-Zr镁合金焊接接头显微组织和力学性能,Mg-Y-Nd-Zr合金母材、焊缝区与热影响区平均晶粒尺寸分别为80,30,95 μm。焊接接头的抗拉强度、屈服强度和断后伸长率分别为295 MPa,188 MPa和3.0%。廖启宇等[12]采用“半连续电磁铸造-均匀化退火-挤压变形-时效热处理”的工艺技术,制备了“钢-镁合金-钢”复合装甲靶材、镁合金装甲靶材和钢装甲靶材,研究了各自的抗弹效果。韩飞等[13]采用往复多道次挤压方法改善了铸态ZK60镁合金的组织性能和力学性能,使铸态ZK60镁合金晶粒达到3 μm,伸长率达到22.1%,抗拉强度为308.6 MPa。

1 实验

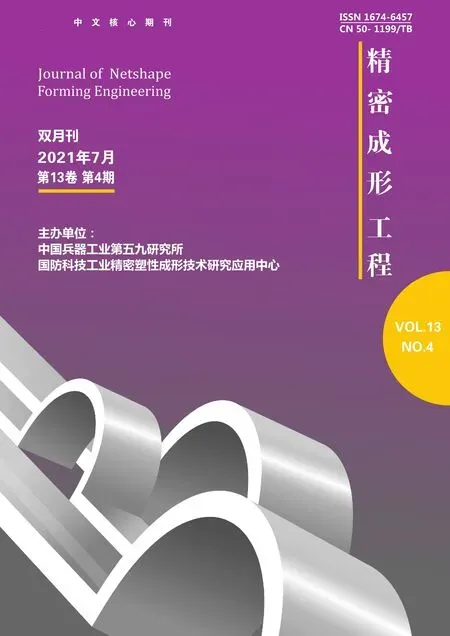

镁合金板材压痕-压平复合变形技术工艺参数定义如图1所示。复合变形工艺参数包括:齿间距,齿高度,复合变形系数()定义为,板材原始厚度0,复合变形后板材厚度1,1=0−,压下率=/0,模具预热温度1,镁合金板材变形温度。

AZ31镁合金复合变形工艺参数为:变形温度分别为300,350,400 ℃,模具预热温度为150 ℃,压下量分别为1,2,3 mm,齿间距=8 mm,复合变形系数分别为0.125,0.250,0.375。采用EBSD检测技术测试平均晶粒尺寸。采用扫描电子显微镜(SEM)(S-3400N)、倒置显微镜AXIERT(200MAT)、定量金相试验仪TECNAI(G220)、高温显微镜AXIOphoto和X射线衍射(XRD-7000S/L)等测试手段对其微观结构和晶粒尺寸进行了测试。

图1 压痕-压平复合变形工艺原理及实验模具

2 结果与分析

2.1 复合变形后的AZ31镁合金微观组织

当变形温度为400 ℃、齿间距=8 mm时,AZ31镁合金在复合变形时的动态再结晶过程如图2所示。当复合变形系数为0.125时,产生了孪晶组织,并且动态再结晶晶粒也随之产生,出现在孪晶界以及原始晶粒的晶界处。随着复合变形系数的增大,动态再结晶晶粒不断增多,当复合变形系数为0.375时,动态再结晶晶粒数达到最多。图3是复合变形后的AZ31镁合金微观组织,可以看到随着复合变形系数的增加,晶粒发生了细化,平均晶粒尺寸减小。特别当复合变形系数为0.375时,晶粒细化明显,这是由动态再结晶晶粒长大所导致的。

图2 AZ31镁合金复合变形时的动态再结晶(变形温度400 ℃,齿间距s=8mm)

图3 AZ31镁合金复合变形时的晶粒分布(变形温度400 ℃,齿间距s=8 mm)

2.2 镁合金复合变形动态再结晶体积分数

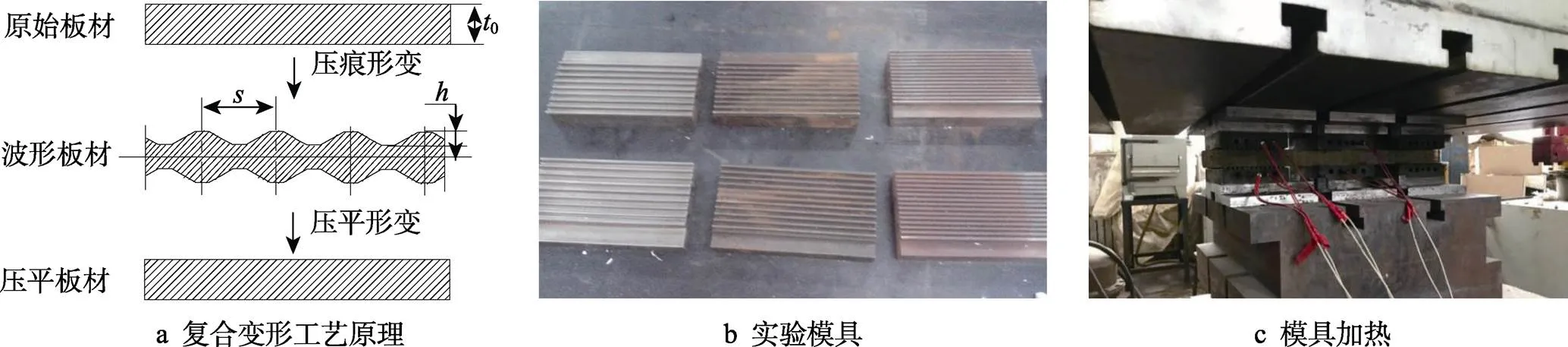

镁合金板材在复合变形后的动态再结晶组织可以分为再结晶组织、亚组织、变形组织3种组织。为了能够清楚区分这3种不同的组织,使用EBSD所提供的KAM参数进行标定。当所扫描的点与其相邻的点之间取向差的平均值小于0.5°时为再结晶组织,当取向差的平均值为0.5°~1°时为亚组织,当取向差的平均值为1°~5°时为变形组织。

图4为变形温度对动态再结晶体积分数的影响(复合变形系数为0.375,齿间距=8 mm)。随着变形温度的提高,再结晶分数随之增大。当变形温度为300 ℃时,动态再结晶中再结晶体积分数达到了74%。当变形温度为350 ℃时,动态再结晶组织中再结晶体积分数达到最大的93%。当变形温度为400 ℃时,动态再结晶组织中再结晶体积分数为93%。

图4 变形温度对动态再结晶体积分数的影响(复合变形系数λ=0.375,齿间距s=8 mm)

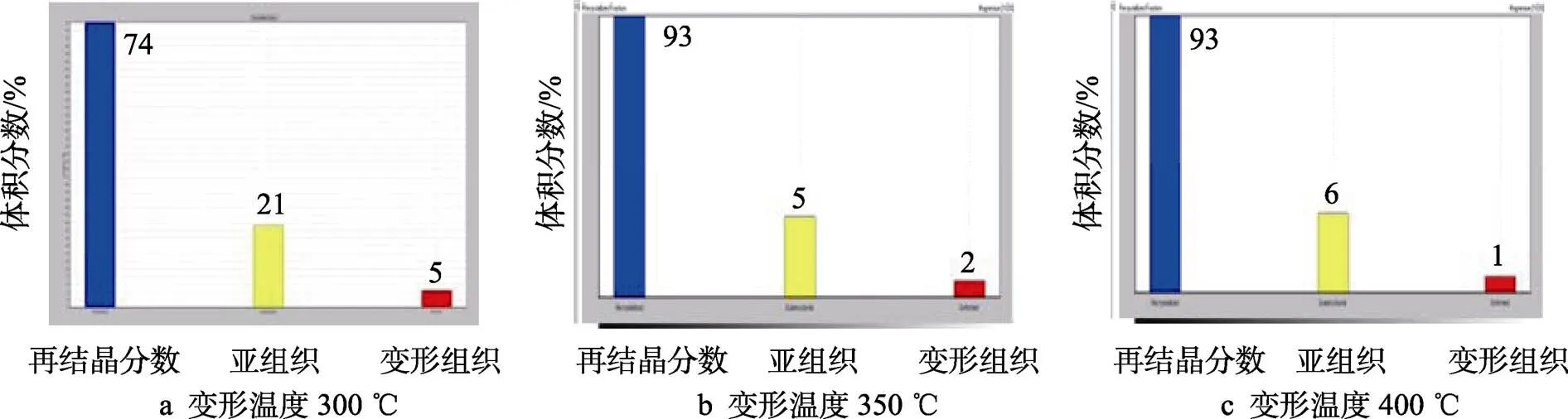

变形温度为350 ℃时,动态再结晶组织中再结晶的体积分数如图5所示。随着复合变形系数的增大,再结晶所占比例逐渐增大,当复合变形系数为0.375时,动态再结晶组织中再结晶体积分数达到最大的94%。

变形温度和复合变形系数与动态再结晶体积分数的数据曲线如图6所示。随着变形温度、复合变形系数的增大,动态再结晶体积分数逐渐上升。当复合变形系数为0.125时,变形温度对动态再结晶中再结晶分数起到关键性作用,这也说明了随着变形温度的升高,非基面滑移启动,晶体内部的畸变程度增加,每个晶粒的畸变程度都增大,所以再结晶体积分数增大。当变形温度为300 ℃时,随着复合变形系数的增大,再结晶体积分数增加明显。一般认为再结晶体积分数在90%以上称为完全动态再结晶,因此,变形温度在350 ℃以上,复合变形系数为0.250时,发生完全再结晶。此时,如果继续增大变形温度与复合变形系数,再结晶的比例没有发生明显变化,这是动态再结晶进入了稳定的阶段,因此,在变形温度为350 ℃、复合变形系数为0.375时,动态再结晶体积分数达到93%。同时也可以看出,在动态再结晶过程中,材料微观组织由动态再结晶组织构成,但也存在很少量的亚组织与变形组织。

图5 AZ31镁合金复合变形过程中动态再结晶体积分数(变形温度350 ℃, 齿间距s=8 mm)

图6 动态再结晶体积分数与变形工艺参数之间关系

2.3 镁合金复合变形动态再结晶晶粒尺寸分布

图7为变形温度对动态再结晶晶粒尺寸的影响,其中复合变形系数0.375,齿间距=8 mm。当变形温度300 ℃时,平均晶粒尺寸为13.3 μm。当变形温度350 ℃,平均晶粒尺寸为4.1 μm。当变形温度400 ℃,平均晶粒尺寸为3.2 μm。

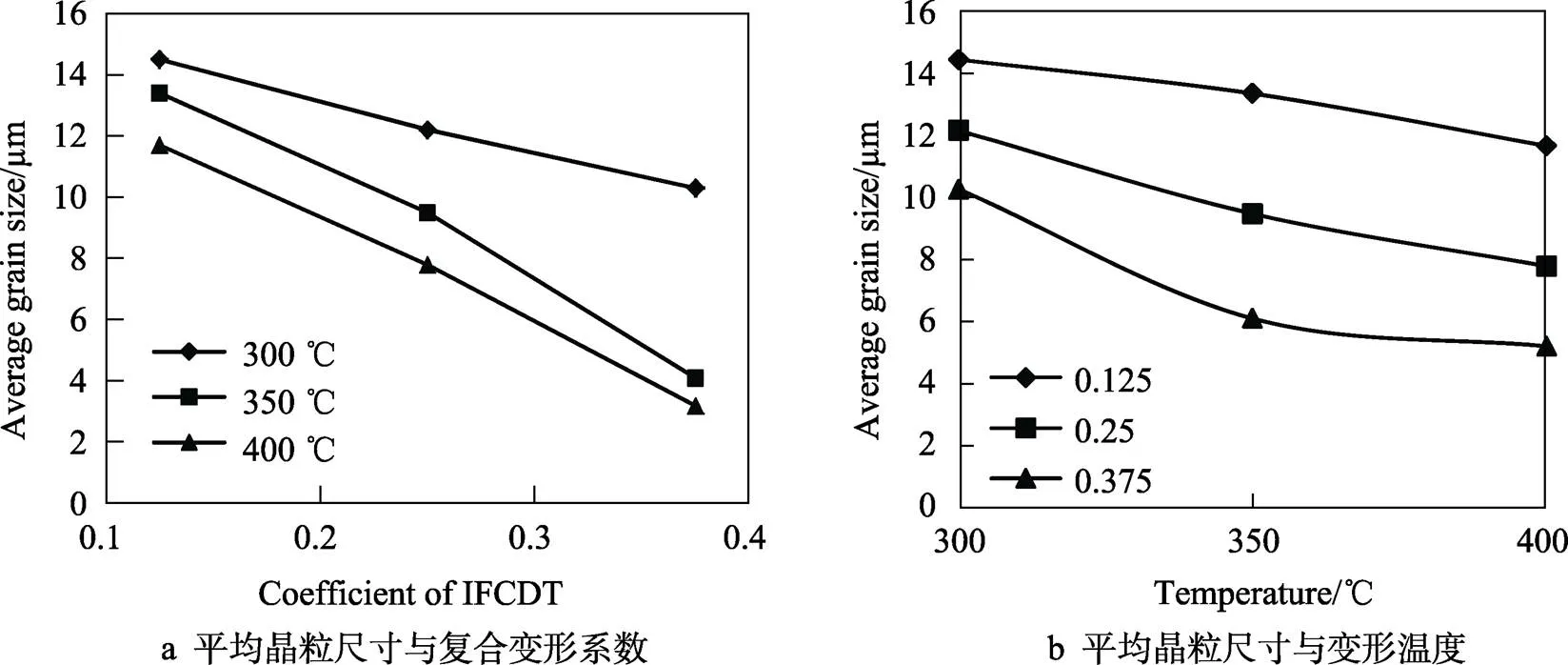

图8为动态再结晶平均晶粒尺寸与变形工艺参数之间关系。当变形温度一定时,随着复合变形系数的增大,平均晶粒尺寸随之减小。当变形温度为300 ℃时,平均晶粒尺寸最细可以达到13.3 μm。当变形温度为350 ℃时,平均晶粒尺寸最细可以达到4.1 μm。当变形温度为400 ℃时,平均晶粒尺寸最细可以达到3.2 μm。晶粒细化最主要的原因就是在变形过程中发生了动态再结晶,在原始晶粒的晶界处形核并且开始长大,最后逐渐覆盖原始大晶粒。当变形温度在350 ℃以上,复合变形系数大于0.250时,平均晶粒尺寸就发生了显著的细化,因为变形温度的升高,加剧了非基面滑移,每个晶粒的畸变程度增大,使动态再结晶容易发生,动态再结晶体积分数也就增加,导致了平均晶粒尺寸减小,晶粒得到了细化。

图7 变形温度对动态再结晶晶粒尺寸分布的影响(复合变形系数为0.375,齿间距s=8 mm)

图8 动态再结晶平均晶粒尺寸与变形工艺参数之间关系

3 结论

1)采用压痕-压平复合变形技术对镁合金板材进行了复合变形实验研究,分析了复合变形工艺参数对镁合金动态结晶体积分数及镁合金晶粒度的影响规律,揭示了复合变形对镁合金材料动态再结晶微观组织演变规律。

2)在镁合金压痕-压平复合变形工艺中,随着变形温度的提高及复合变形系数的增大,AZ31镁合金的动态再结晶体积分数随之提高。当变形温度为350 ℃,复合变形系数为0.375时,动态再结晶体积分数达到94%。

3)随着变形温度的升高和复合变形系数的增大,AZ31镁合金的晶粒尺寸随之减小,晶粒尺寸得到细化。当变形温度为400 ℃、复合变形系数为0.375时,平均晶粒尺寸达到最细为3.2 μm。

[1] YANG Q, GHOSH A K. Production of Ultrafine-Grain Microstructure in Mg Alloy by Alternate Biaxial Reverse Corrugation[J]. Acta Materialia, 2006, 54(19): 5147—5158.

[2] ADRIEN C, LIU P, LIU Q. An Experiment and Numerical Study of Texture Change and Twinning-Induced Hardening during Tensile Deformation of an AZ31 Magnesium Alloy Rolled Plate[J]. Materials Science Engineering A, 2013, 561(20): 167—173.

[3] CHO J H, KIM H W, KANG S B, et al. Bending Behavior and Evolution of Texture and Microstructure during Differential Speed Warm Rolling of AZ31B Magnesium Alloys[J]. Acta Materialia, 2011, 59: 5638—5651.

[4] AL-SAMMAN T, GOTTSTEIN G. Dynamic Recrystallization during High Temperature Deformation of Magnesium[J]. Materials Science and Engineering A, 2008, 490(1/2): 411—420.

[5] LIU D, LIU Z Y, WANG E D. Evolution of Twins and Texture and Its Effects on Mechanical Properties of AZ31 Magnesium Alloy Sheets under Different Rolling Process Parameters[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(11): 3585—3594.

[6] 何日, 王明涛, 金剑锋, 等. 外应力对AZ31镁合金晶粒长大和织构影响的相场模拟[J]. 中国有色金属学报, 2018, 19(9): 1555—1562.

HE Ri, WANG Ming-tao, JIN Jian-feng, et al. Effect of Applied Stress on Grain Growth and Texture in AZ31 Magnesium Alloy by Phase-Field Simulation[J]. The Chinese Journal of Nonferrous Metals, 2018, 19(9): 1555—1562.

[7] KUDO S, YOKOYAMA S, SHIMOYAMA K, et al. Effect of Dimple Patterning Conditions of Periodical Straining Rolling on Microstructures and Mechanical Properties of AZ31 Sheets[J]. Materials Science and Engineering: A, 2017, 680: 75—84.

[8] ABHISHEK Tripathi. Microstructure and Texture Evolution in AZ31 Magnesium Alloy during Caliber Rolling at Different Temperatures[J]. Journal of Magnesium and Alloys, 2017, 5(3): 340—347.

[9] LIU Xiao, LI Luo-xing, HE Feng-yi, et al. Simulation on Dynamic Recrystallization Behavior of AZ31 Magnesium Alloy Using Cellular Automaton Method Coupling Laasraoui Jonas Model[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2692—2699.

[10] 丁雪征, 刘天模, 陈建, 等. 孪晶界对AZ31镁合金静态再结晶的影响[J]. 中国有色金属学报, 2013, 23(1): 1—8.

DING Xue-zheng, LIU Tian-mo, CHEN Jian, et al. Effect of Twin Boundary on Static Recrystallization of AZ31 Magnesium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 1—8.

[11] 陶健全, 张艳平, 李晓松, 等. Mg-Y-Nd-Zr镁合金焊接接头的显微组织与力学性能研究[J]. 精密成形工程, 2019, 11(1): 76—80.

TAO Jian-quan, ZHANG Yan-ping, LI Xiao-song, et al. Microstructure and Mechanical Properties of Welded Joint for Mg-Y-Nd-Zr Magnesium Alloy[J]. Journal of Netshape Forming Engineering, 2019, 11(1): 76—80.

[12] 廖启宇, 乐启炽. 镁合金装甲板防弹测试[J]. 精密成形工程, 2017, 9(5): 144—147.

LIAO Qi-yu, LE Qi-chi. Bullet Proof Test of Magnesium Alloy Armor Plate[J]. Journal of Netshape Forming Engineering, 2017, 9(5): 144—147.

[13] 韩飞, 陈刚, 刘洪伟, 等. 铸态ZK60镁合金往复挤压的组织与性能[J]. 精密成形工程, 2017, 9(2): 40—44.

HAN Fei, CHEN Gang, LIU Hong-wei, et al. Microstructure and Properties of Cyclic Extrusion and Compression Using As-Cast ZK60 Magnesium Alloy[J]. Journal of Netshape Forming Engineering, 2017, 9(2): 40—44.

Study on Dynamic Recrystallization and Grain Size of Magnesium Alloy Based on Compound Deformation

WANG Zhong-tang, LIU Yong-zhe,WANG Ming-hao, LIANG Hai-cheng

(School of Materials Science and Engineering, Shenyang Ligong University, Shenyang 110159, China)

The objective is to study the effect of compound deformation parameters on dynamic crystallization integral and grain size of magnesium alloys. The indentation-flattening compound deformation technology (IFCDT), scanning electron microscopy and EBSD advanced testing technology for material properties were adopted to abtain microstructure and relevant data of dynamic recrystallized volume fraction and grain size of magnesium alloy, which was deformed by IFCDT. When the deformation temperature is 350 ℃ and the IFCDT coefficient is 0.375, the dynamic recrystallized volume fraction reaches 94%. The average grain size reaches 3.2 μm when the deformation temperature is 400 ℃ and the IFCDT coefficient is 0.375. The results show that the dynamic recrystallized volume fraction increases with the increase of deformation temperature in the process of IFCDT and the increase of IFCDT coefficient, and, with the increase of deformation temperature and IFCDT coefficient, the grain of AZ31 magnesium alloy is refined.

AZ31; magnesium alloy; IFCDT; dynamic recrystallization; grain size

10.3969/j.issn.1674-6457.2021.04.016

TG301

A

1674-6457(2021)04-0115-06

2020-10-04

国家自然科学基金(51575366);辽宁省教育厅资助(LG201701)

王忠堂(1962—),男,博士,教授,主要研究方向为先进塑性加工理论与技术。