PROTOS M5卷接机组MAX接装机上胶系统的改进

2021-07-28王启兵蒋景强王己锋高寿泉张小杭黄建龙

王启兵,蒋景强,王己锋,高寿泉,张小杭,黄建龙

龙岩烟草工业有限责任公司,福建省龙岩市新罗区1299号 364000

PROTOS M5卷接机组是由德国HAUNI公司研制开发的新一代高速卷接设备,生产能力为12 000支/min,具有效率高、适应性强、易操作等特点。该设备的电气控制系统以德国倍福自动化有限公司生产的嵌入式CX1020 IPC为控制核心,利用工业以太网与现场总线技术,构造了一个完整、快速、稳定的控制网络[1-2]。其中,MAX接装机的接装纸上胶系统采用了转子喷胶方式,PLC根据车速与设定的胶水压力曲线,通过控制胶水压力调节器来调整上胶量大小,并在接装纸上形成符合工艺要求的胶水图,有效提升了上胶稳定性和控制精度[3]。但生产中当卷接机组停机后,上胶分配器的出胶口容易产生溢胶或胶水回缩现象,进而导致上胶系统发生故障。近年来为增加控制功能,通过在M5机组上外挂系统对其进行了较多改进。其中,蔡培良等[4]通过加装西门子S7-200PLC可编程控制器,设计了一套残烟自动回收分类装置,实现了残烟支、跑条烟丝、烟末的自动分类回收;孙斌等[5]针对国产主流高速卷接机组普遍采用的胶辊涂胶方式,设计了一种新型接装纸上胶装置,解决了喷涂胶水量控制精度低等问题;程卫民等[6]采用XP-E08-T控制器控制高速电磁阀技术设计了一套接装纸喷胶系统,解决了ZJ116A卷接机组双辊上胶装置中存在的胶水污染烟支、涂胶不均匀等问题。而对于MAX接装机转子喷胶上胶方式的研究报道则较少。针对此问题,德国HAUNI公司在后期高速机组制造过程中将上胶系统的喷嘴头工位从11点改为2点,减少了上胶故障的发生,但前期生产的高速机组通过该方法进行改进,则技术复杂、改进费用高。M5机组所采用的倍福控制器具有4个独立运行的Run-Time System实时核,在各实时核中可编写不同的程序同时进行运行和控制[7],而M5机组只启用了一个Run-Time System。为此,基于倍福的实时多核系统对MAX接装机上胶系统进行了改进,以期提高卷接设备运行效率。

1 存在问题

MAX上胶系统主要由胶水箱(1)、胶水泵(2)、换向阀(3)、过滤器(4)、球形截止阀(5)、压力传感器(6)、比例输入阀(12)、胶水压力调节器(7)和快速连接器(8)等部分组成[2],见图1。胶水经过胶水泵从胶水箱泵出,经过换向阀、过滤器等元件分成前、中、后3条支路,再经过胶水压力调节器调节压力大小后进入转子(9)中对应的3个胶区,并通过转子旋转在接装纸(11)上形成前、中、后3条符合工艺要求的胶水图。模拟量电压驱动比例输入阀Y14M、Y24M、Y34M(12),根据生产速度与设定的胶水压力曲线参数,分别通过胶水压力调节器控制3条上胶管路的压力。当卷接机组停机时,程序关闭比例输入阀Y14M、Y24M、Y34M的信号,胶水压力调节器处于初始压力状态,同时转子旋转至关闭位置,转子上的挡板堵住分配器(10)的出胶口,并将出胶口旋转浸泡在水槽中,对出胶口进行清洁。转子的关闭位置与胶水压力调节器的初始压力相互配合,确保在停机状态下,出胶口的胶水处于平衡状态。

在停机状态下,由于转子挡板与出胶口之间存在间隙,转子挡板无法完全堵住出胶口,当胶水压力调节器的初始压力设置偏大时,容易产生出胶口溢胶现象,污染清洁用水,引起清洁水管道积胶,造成水位检测器误检停机;当胶水压力调节器的初始压力设置偏小时,上胶管路中的胶水回缩,清水被吸入出胶口,在卷接机组启动时接装纸被清水浸湿,导致接装纸断裂。随着设备运行时间的增加,该间隙也逐渐增大,生产中只能通过更换转子来减小间隙,并手动调节胶水压力调节器的初始压力以尽量使胶水处于平衡状态,而这种状态难以长时间维持,由此导致上胶故障停机现象频发。

2 改进方法

根据MAX上胶系统工作原理,解决该问题主要有两种方法:一是直接增加单向阀,二是增加气控直流式截止阀。第一种方法由胶水压力与单向阀弹簧来控制胶水的通断,操作简单,但在实验运行中存在不足。由于MAX上胶系统的车速与胶水压力之间存在线性关系,车速0~12 000支/min对应的胶水压力为0.06~0.15 MPa。普通单向阀采用的弹簧刚度较小,阀的正向开启压力仅为0.03~0.05 MPa,而胶水具有一定的黏度,且压力调节器预设有初始压力,以保持出胶口处的胶水处于平衡状态,因此当M5机组停机时容易造成单向阀关闭滞后或无法关闭;如果采用刚度较大的弹簧,使其开启压力达到0.2~0.6 MPa,而额定车速下胶水工作压力为0.12~0.15 MPa,当M5机组启动时则容易造成单向阀开启滞后。选用不同规格单向阀进行实验,发现在不同车速下,打开与关闭单向阀均存在一定滞后,无法解决MAX上胶系统存在的问题。

气控直流式截止阀具有通断工作行程小、启闭时间短、对流体阻力小等特性,多应用于黏度较大的流体工作环境[8]。通过对MAX上胶系统控制原理进行分析,可以采用MAX阀岛的备用电磁阀来驱动气控直流式截止阀的通断。当上胶系统运行时,快速打开气控直流式截止阀,保证胶水供给及时顺畅;当上胶系统停止时,迅速关闭气控直流式截止阀,切断胶水回路压力,防止胶水回缩或溢出。但采用该方法需要获取M5机组比例输入阀Y14M、Y24M、Y34M的信号,并根据该信号同步控制气控直流式截止阀的开启或关闭。当有比例输入阀开启信号时,驱动气控直流式截止阀同步打开;当比例输入阀信号消失时,立即关闭气控直流式截止阀,进而实现气控直流式截止阀与上胶系统同步动作。

由于M5机组引进时未包含源程序,无法对MAX倍福控制程序进行读取与修改,且比例输入阀属于模拟量控制类型[9],其控制信号也无法被外部直接使用。此外,原机程序中对总线上阀岛的控制采用字节传送方式,该方式占用了整个控制字节,无法单独控制阀岛上的备用电磁阀。因此,基于倍福的实时多核系统,通过编写控制程序、修改外部变量链接等方法,完成比例输入阀信号的读取和阀岛上备用电磁阀的单独控制,实现气控直流式截止阀与上胶系统同步工作,解决胶水回缩或溢出问题。

2.1 技术原理

倍福控制器的实时多核系统包括IO服务器、PLC服务器(即Run-Time System)和NC服务器等,每个实时核之间通过ADS(Automation Device Specification)通信,每个倍福控制器可以虚拟出4个Run-Time System。4个Run-Time System均可以独立运行,但只有1个IO服务器,因此4个Run-Time System通过现场总线共享输入输出点位。而各实时核程序中定义的输入输出外部变量可以通过TwinCAT System Manager组态软件相连接,实现Run-Time System之间的通信[7],同时使用链接的方法与硬件上的输入输出模块进行映射关联,进而实现输入模块信号读取和输出模块驱动控制,见图2。

虽然无法对MAX控制程序进行读取与修改,但是通过TwinCAT System Manager组态软件,可以获取程序中的输入输出外部变量,并对输入输出外部变量与硬件上的输入输出模块之间的关联关系进行修改。由于MAX控制程序只在Run-Time System 1中运行,其他3个实时核均未被使用,故改进后利用空置的实时核编写逻辑控制程序,通过改变相关外部变量与输入输出模块的链接方法,增加系统控制功能。

2.2 编写控制程序

打开TwinCAT PLC Control程序开发环境,在MAX倍福控制器的Run-Time System 2中编写新增程序[10-11],见图3。程序中定义UINT类型的输入外部变量Y14M、Y24M、Y34M,分别用于接收Run-Time System 1程序中控制3个比例输入阀的输出外部变量Q_w_A140M_A5_Y14M、Q_w_A140M_A5_Y24M、Q_w_A140M_A6_Y34M的数值;定义字节型输入外部变量A132M_A4_i,用于接收原机程序中控制阀岛A132M-A4动作的输出外部变量A132M_A4的数值;定义字节型输出外部变量A132M_A4_o,用于最终控制阀岛A132M-A4的动作。

改进后上胶系统控制逻辑(图4)为:当3个比例输入阀的控制信号Y14M、Y24M、Y34M数值相加大于0时,认为MAX开启涂胶,此时将变量A132M_A4_i的第4位赋值为1;若数值相加等于0,则将变量A132M_A4_i的第4位赋值为0。然后将该字节传送给输出外部变量A132M_A4_o,其中第4位对应的是阀岛所用的备用电磁阀的控制信号。当信号为1时,打开备用电磁阀;当信号为0时,备用电磁阀关闭,由此实现了备用电磁阀与上胶系统动作同步。由于变量A132M_A4_i接收到的是原机程序中控制阀岛A132M-A4动作的输出外部变量A132M_A4的数值,通过新增程序改变该字节型数值的第4位状态后,重新利用输出外部变量A132M_A4_o的输出信号控制阀岛动作,实现了对阀岛上单个电磁阀的控制。

2.3 输入输出外部变量的链接

控制程序编写完成后,打开TwinCAT System Manager组态软件,对相关输入输出外部变量与硬件模块进行链接。首先,原机Run-Time System 1程序中的输出外部变量Q_w_A140M_A5_Y14M、Q_w_A140M_A5_Y24M、Q_w_A140M_A6_Y34M与硬件输出模块A140M-A5与A140M-A6关联,分别用于驱动比例输入阀Y14M、Y24M、Y34M。为了获取这3个变量数值,在组态软件中将其分别与Run-Time System 2新增程序中的输入外部变量Y14M、Y24M和Y34M进行链接,新增程序即可获取MAX比例输入阀的模拟量控制数值,见图5。

其次,断开原机程序中输出外部变量A132M_A4与阀岛A132M-A4的链接,并将阀岛A132M-A4与Run-Time System 2新增程序中的输入外部变量A132M_A4_i关联链接,新增程序即可获取原机程序中控制阀岛A132M-A4的字节型变量数值,见图6。最后,将Run-Time System 2新增程序中的输出外部变量A132M_A4_o与阀岛A132M-A4链接,新增程序即可获取原机程序中控制阀岛A132M-A4的字节型变量数值,通过新增程序控制其第4位状态后,重新输出信号以控制阀岛A132M-A4工作,在不改变原机功能的情况下,最终实现阀岛备用电磁阀驱动气控直流式截止阀与上胶系统的同步动作。

3 应用效果

3.1 实验设计

材料:“七匹狼(红狼)”牌卷烟烟丝(龙岩烟草工业有限责任公司);滤棒长度108 mm,圆周24.10 mm,吸阻2 750 Pa(龙岩烟草工业有限责任公司);卷烟纸定量26.5 g/m2,宽度53 mm,长度5 000 m(牡丹江恒丰纸业股份有限公司);接装纸定量36.0 g/m2,宽度64 mm,长度2 500 m(福建省石狮市富兴包装材料有限公司);T5051S和润接装胶和S3033和润搭口胶(20 kg/桶,北京长润化工有限公司)。

设备:PROTOS M5卷接机组(德国HAUNI公司)。

方法:PROTOS M5卷接机组以正常生产速度运行,按每天甲乙丙3班次,每天18 h,5个工作日计算,对改进前后MAX接装机因出胶口溢胶或胶水回缩导致的故障停机次数进行统计,取平均值;依据龙岩烟草工业有限责任公司卷包成品质量指数表征方法[12],对烟支质量QI(Quality Index)得分进行统计,取平均值。

3.2 数据分析

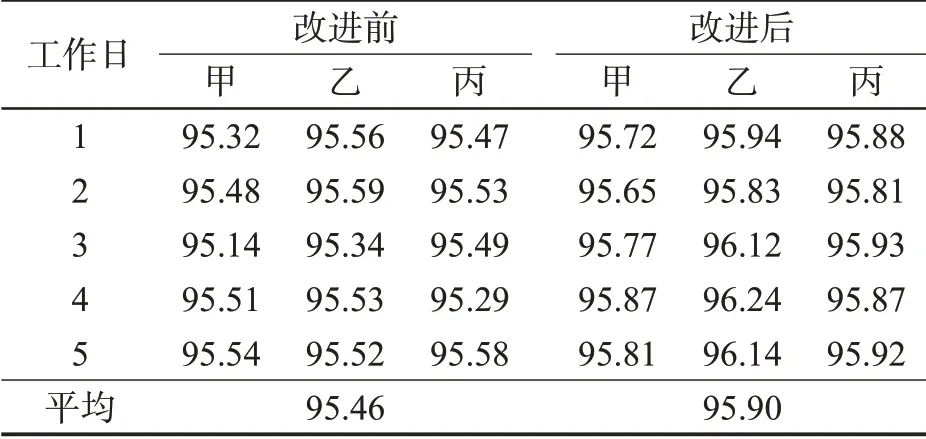

由表1和表2可见,改进后MAX接装机能够满足气控直流式截止阀与上胶系统同步动作,有效解决了机组停机时出胶口溢胶或胶水回缩问题,上胶故障次数由7.5次/班次降低到0.2次/班次,减少了维保工作量,提高了设备运行效率;改进后机组运行稳定,烟支质量QI得分由95.46分提升到95.90分。

表1 改进前后MAX接装机上胶系统故障次数①Tab.1 Frequency of gluing failures of glue application system in MAX filter assemble before and after modification (次·班次-1)

表2 改进前后烟支质量QI得分Tab.2 QI of cigarettes before and after modification(分)

4 结论

在不增加外部控制器的情况下,基于倍福的实时多核系统,分别运行原机程序与新增程序,并修改输入输出外部变量链接的方法,实现了对MAX接装机阀岛上单个电磁阀的控制,满足了气控直流式截止阀与上胶系统的同步动作,有效解决了机组停机时出胶口溢胶或胶水回缩问题。以PROTOS M5卷接机组生产的“七匹狼(红狼)”牌卷烟为对象进行测试,结果表明:改进后MAX上胶系统故障次数由7.5次/班次降低到0.2次/班次,减少97.3%;烟支质量QI得分由95.46分提升到95.90分,有效提高了设备运行效率和烟支质量。该方法可在PROTOS系列高速卷接机组上推广应用,为解决同类问题提供借鉴。