防眩板抗冲击性能试验分析与改进

2021-07-27陈秋

陈秋

(广州冠粤路桥检测有限公司)

1 研究背景

为了避免对向车灯眩光引发交通事故、使高速公路夜间行车安全舒适,高速公路上中央分隔带护栏上或护栏中间必须设置防眩板或防眩树木[1]。现阶段用于制造防眩板的材料有钢、塑料、玻璃钢等。为了适应公路线形景观和线形流畅,有普通直板、S 形、中空板、仿浮雕等各种外观造型。防眩板的原材料、成型工艺或者结构形式多种多样,但检验或决定防眩板质量或寿命都是从二个基本要素出发,即牢固不易折断(包括风吹、车撞等)、颜色耐候不易褪色。防眩板受到破坏的重要原因之一是被车撞坏,尤其是弯道多、起伏大的山区公路,这种情况更容易发生[2]。对近年来广东养护工程调研发现,高速公路的业主单位每年或隔二三年需对防眩板养护或更换,因此付出了较大养护成本。

出于成本原因,防眩板生产厂家在生产玻璃钢防眩板时常用廉价的BMC 代替SMC。但由于BMC 的树脂和玻璃纤维含量比SMC 低,因此同样尺寸和厚度的玻璃钢防眩板,用BMC 的材料的强度要低很多。为了降低成本,还有部分厂家在制造吹塑成型HDPE 防眩板时常常向母料里面添加碳酸钙或回收料等。上述用廉价材料或添加料生产出来的防眩板弹性不足,即受力弯曲后的变形部分不能自动恢复原状,有的甚至会断裂,大大降低了抗风载强度。

因此,检测防眩板的抗冲击性能,以确认产品质量优良,对于提高交通安全和社会经济效益具有重要的意义。

2 现行规范试验方法

现行规范标准《防眩板》(GB/T 24718-2009)冲击性能试验是借助钢球的自由落体运动与防眩板发生碰撞,通过观察表面或板体有无开裂、剥离或其他破坏程度,达到判断产品是否合格的目的。具体如下:

准备好重量为1㎏的钢球、防眩板检测试件,按照规范,试验要求首先将试件在标准环境下放置24h 后,再平整放置于试验台上;其次,确保钢球下落至试件的净高为1m,冲击试验时让钢球自由下落,每件试件选择上、中、下三个冲击部位分别进行试验,且每次试验保证钢球与试件只冲击接触一次。

试验结果采用目测法,分别观察以上、中、下三个冲击点为圆心半径6mm 范围外的试件表面和板体本身破坏程度,冲击点表面、板体均无开裂、破损或剥离现象则表明试件合格。

3 试验分析

3.1 试验装置

规范中试验所用的设备装置构造及工具比较简单,主要由可调整高度螺钉的试验架、试验台和钢球等组成。由于这类防眩板抗冲击试验装置有设置反弹处理部件,在冲击的过程中钢球与试件碰撞后弹起后会再次下落,试验很难保证钢球与试件只碰撞一次,不可避免发生二次碰撞,这样增大了对试件的破坏力度,造成试验结果偏大,不能真实反映实际的破坏程度。

很多检测单位意识到这个问题,自行对试验设备进行了改进,有的在试件下面增加磁吸装置,以便在钢球被弹起前通过磁性作用将钢球吸住,避免反弹的发生。这种措施在实际检测过程中不能做到每次都能成功,只有当钢球反弹方向与磁吸方向相同时才可以吸住,如果反弹方向发生了偏离,磁吸效应起不了作用,试验与真实情况仍有偏差,导致结果不准确。

3.2 试验过程受力分析

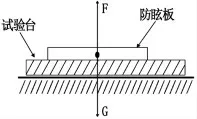

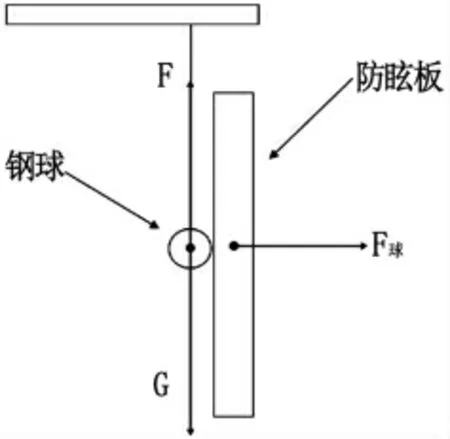

目前试验方法是将试件平整放置在试验台上,与地面平行,处于静止状态。防眩板碰撞前的受力情况如图1 所示。

图1 碰撞前试件受力情况

当前,高速公路的中央分隔带防眩板一般安装在钢护栏或混凝土护栏上。混凝土护栏上安装防眩板是直接将其钢板托架固定在桥梁混凝土护栏侧;钢护栏上安装防眩板一般用紧固钢板紧抱波形梁。路基段与桥梁段的防眩板的位置和高度要衔接顺适,外形上不得有高低不平和扭曲。防眩板整体应与道路线形一致,其高度、板宽、板间距及遮光角均应符合设计要求。由防眩板的安装方式可知防眩板处于竖直状态,当车辆或其他物体与防眩板发生碰撞时,防眩板往往在水平方向不同角度受到冲击,这种受力破坏情况与上述试验模拟的环境有较大出入,即未能真实反映防眩板冲击或破坏条件,因此试验需改进。

4 试验改进

4.1 改进原理

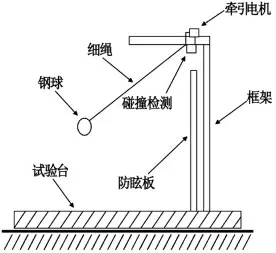

为了反映防眩板真实的受力碰撞情况,对当前的试验方法加以改进,将防眩板调整为竖向布置,与实际安装方式保持一致,真实反映冲击破坏情况。试验工作原理如图2 所示,竖向布置的防眩板可以旋转安装角度,以检测来自多个方向、不同角度的物体碰撞产生的冲击效果。

图2 改进试验工作原理

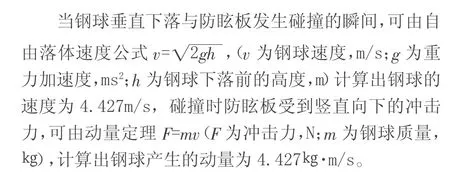

为与规范一致,试验前将1kg 钢球的垂直高度向上提升1m 并保持静止状态,然后将钢球落下,与防眩板发生碰撞,碰撞时的受力分析如图3 所示,碰撞瞬间可由能量守恒定律mgh=mv2/2(h 为钢球提升的垂直高度,m),计算出钢球的速度为4.427m/s;碰撞时防眩板受到水平向右的冲击力,可由动量定理F=mv 计算出钢球产生的动量为4.427㎏m/s。可知本改进试验产生的冲击力和规范指定的试验产生的冲击力相同,但是本试验更能真实反映防眩板受外界碰撞的情况。

图3 防眩板碰撞受力分析

4.2 试验过程

按规范要求,在标准环境下将试件养护24h。试验前将试件底部固定于试验台上,调整高度调节杆的位置,使水平固定杆的高度距离冲击点高度为1m,然后拉直牵引钢球的细绳至水平状态,保证钢球与冲击点的垂直高度差为1m,静置后将钢球落下,钢球在下落的过程中逐渐加速,在最低点和试件发生碰撞,给防眩板一个水平方向的冲击力。当发生一次碰撞后,牵引电机牵引钢球上升,避免与试件发生二次碰撞。每件试件选择上、中、下三个部位进行冲击试验,在选择不同的部位时需要调整水平固定杆的高度,保持钢球与冲击点的高度差为1m,保证碰撞时的冲击力恒定。

4.3 试验结果

采用与2.3 相同的目测方法观察冲击点,上、中、下三个冲击点表面、板体均无开裂、破损或剥离现象,表明试件合格。

改进试验的结果表明,其检测效果与规范指定的试验方法一致。改进后,防眩板在水平方向上的受力与道路环境中的受力情况一致。钢球通过牵引电机迅速归位,有效避免了二次碰撞现象导致的破坏力叠加效应,使得试验结果更符合实际。同时本改进装置结构简单,操作方便。

5 结语

针对高速公路防眩板的安装状况,结合道路环境下的碰撞情况,探索当前抗冲击性能试验方法存在的不足,通过分析试件的受力情况及冲击力大小,设计出贴合现场实际的改进型试验方案,并进行了改进试验的受力分析,对比两种试验方法的试验结果,表明改进方法切实可行,且操作简便,更符合真实的高速公路交通环境,具有较大的应用价值。