高速铁路桥梁工程中钻孔灌注桩施工技术及质量控制要点分析

2021-07-27孙伟

孙伟

(中铁二十二局集团第二工程有限公司)

1 工程概况

牡丹江至佳木斯铁路站前工程MJZQSG-9 标段,起讫里程DK356+139.53~ZXK579+732.198,全长37.56km。沿线施工中新建双线桥梁11 座,总长10.47km;新建单线桥梁2 座,总长2.241km。以跨佳富铁路1 号特大桥桩基为背景,分析该桥梁钻孔灌注桩(反循环钻机成孔)的施工技术以及关键环节的质量控制要点。

2 施工准备

⑴现场清理。由装载机全面清理施工范围内的树根、杂草等各类杂物,使现场维持洁净的状态;待平整度满足要求后,安排钻机就位,检测设备的姿态,纠正偏差,并用适量的枕木调整。本工程地表为黏性黑土,为保证钻机稳固,采用山皮石填筑4m×6m 施工平台。

⑵以设计图纸为准,利用GPS 仪器测放桩位,作为后续施工的参照基准,同时桩点引出十字护桩。

3 钻孔灌注桩施工技术分析

3.1 护筒的埋设

本工程采用钢护筒,原材料选用厚度为1.0cm 的钢板,直径大于桩径30cm,考虑东北地区春季冻土融化和雨季基础软化,加长护筒长度,按2.5m 设置。利用挖埋下沉的方法将钢护筒安装至设计标高位置,护筒周围夯填密实,护筒顶端超出地面部分30cm,桩体倾斜度偏差控制≤1%。护筒埋设无误后,则用十字护桩拉出十字线,复测护筒中心(所用装置为铅锤),对其质量情况做出判断,灵活调整。

3.2 泥浆的制备

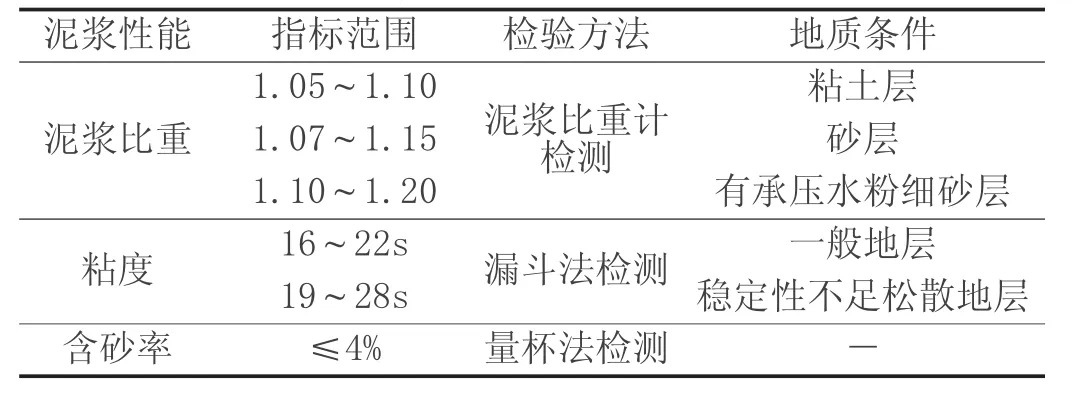

泥浆的制备至关重要,本工程采用膨润土加烧碱、聚丙烯酰制备,待泥浆制备完成,检测泥浆性能指标合格后,采用泵送入孔;泥浆制备和钻孔阶段要加强浆液质量的检测与控制,以便充分发挥出泥浆的护壁性能优势[1]。表1 为泥浆性能检验指标及方法。

表1 泥浆性能检验指标及方法

此外,在两个承台间开挖泥浆池,泥浆池外周用沙袋堆码成型,并设置安全防护栏杆;在桩位处开挖沟槽(尺寸按照深度1m、宽度1.3m 加以控制),泥浆在沟槽内循环使用。本工程在泥浆池底部铺设塑料油布,防止泥浆中水分过快渗入地下。

3.3 钻进成孔

3.3.1 钻机就位

安装钻机时要求底部垫平,稳定牢固,不得产生位移和沉陷。调整钻头的姿态,钻头与护筒中心偏差不得>50mm,再缓慢放入孔内,调节钻杆,使其满足垂直度要求。

本工程大部分桩长约30m,底层为花岗岩(σ0=300KPa),考虑地质情况,采用大功率的FXZ-350车载反循环钻机,如图1 所示。在成孔过程中,分阶段依次开展各项工作。首先,利用钻头回转,依靠设置在钻头底部的斗齿切削作用,有效破碎土样,与此同时施加适当的压力,将破碎的土体融入到泥浆内,通过钻机顶部的泥浆泵,将破碎土体抽入泥浆池中,按照此方法循环施工,直至钻进至设计深度位置为止。在钻进过程中,应避免钻进速度过快造成塌孔[2]。

图1 反循环钻机接长导管

钻孔期间密切关注土层的特性,遇土层性质变化时,及时在泥浆泵出浆口处捞取渣样,如图2 所示,做好标记,检测后确定岩土体的实际特性,完整记录数据,并将其与地质剖面图做对比分析,判断两者是否具有一致性。

图2 渣样存入渣样盒

随钻孔施工进程的推进,待其距离设计标高约1m时,加强对钻进速度和实际深度的检测与控制,可适度减小钻进速度,提高钻进作业的精细化水平,避免超钻。待钻进至设计标高位置后,对钻孔质量做详细的检查,包含孔位、孔径、孔深等,先自检再由监理方加强检验,确保无误。

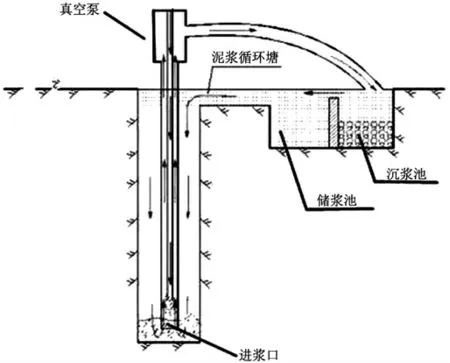

3.3.2 清孔

经检查后,若钻孔质量满足设计要求,则利用抽浆换浆法清孔。钻头适当向上提起,距孔底10~15cm 时停止,以慢速的状态转动钻头,反循环以便向孔外排出钻渣,期间及时向孔内补充浆液,目的在于调控孔内水位,使其始终高出地下水水面1.5~2.0m,用于维持钻孔的稳定性,以防塌孔。清孔期间及时检测出浆口的泥浆,若其比重≤1.1%,黏度17~20s,胶体率<95%且含砂率<2%,则可以结束清孔作业。按前述方法清孔后,检测孔内沉渣厚度。实测结果满足要求后,有序拆除钻机钻杆,准备下放钢筋笼[3]。清孔原理图如图3 所示。

图3 清孔原理图

3.3.3 钻孔施工各阶段的注意事项

在钻孔施工前先做好准备工作,例如钻机精准就位、钻杆姿态的调整等,为后续的正式钻孔创设基础条件。钻孔施工期间,各员工在自身岗位处参与相应工作,未经许可不得擅自离岗,当班结束后,对孔口处采取遮盖措施,起到防护的作用,避免外部杂物进入孔内而加大沉渣厚度或是损伤孔壁;钻进期间,操作人员密切关注设备的运行状态,控制钻进速度,若有异常随即暂停钻进,分析原因并采取处理措施。钻孔施工后,用抽浆换浆法清理沉渣,要求排出的泥浆满足前述所提的各项指标要求,同时孔内沉渣厚度得到有效的控制[4]。

3.4 钢筋笼的制作与吊装

3.4.1 钢筋笼的制作

本工程在钢筋加工场内,采用滚笼焊机方式制作钢筋笼,以保证钢筋笼加工质量。主筋采用搭接焊的连接方法,同一垂直断面杜绝同时存在2 个焊接头。考虑到吊装、运输期间钢筋笼的稳定性要求,采取加强措施,即在两端和中间部位增设剪刀撑,通过此类装置的应用提高其刚度。在钢筋笼的外侧按照每2m 设4 个标准配套混凝土圆形垫块,该部分材料的强度与桩身一致。

3.4.2 钢筋笼的吊装

钢筋笼制作成型后做质量检查,满足要求则用加长平板车运至现场用于吊装。以吊车为主要作业装置,人工辅助调整。将钢筋笼吊起后,使其呈竖直的状态,若有变形现象则加以调整,随后将其缓慢下放至孔内。在下放过程中视实际进度及时拆除预先设置的内撑结构,最终将钢筋笼稳定置于指定位置。此后取2 根钢筋,对钢筋笼做接长处理,使其可稳定在护筒上,检测钢筋笼并调整位置,使其恰好处于孔位的中心区域,实现钢筋笼的精准就位。

3.4.3 吊装注意事项

⑴起吊前加强现场管理,即钢筋笼下方作业范围内不可出现人员滞留的情况。

⑵在现场安排专员指挥,与吊装工作人员密切沟通,协同将钢筋笼吊装到位。

⑶钢筋笼的起吊应做到缓慢、平稳。钢筋笼吊装的时间较长,若出现因机械设备运行异常、操作方法不当等原因而导致钢筋笼吊装作业失控的情况时,易诱发质量问题甚至安全事故。对此,若出现突发故障,工作人员需理性应对,及时做出调控,将钢筋笼转移至安全区域并下落,关闭发动机,减小对现场的干扰,规避安全事故。

⑷安全防控是钢筋笼吊装施工中的重点内容,钢丝绳为吊装的关键装置,在选用时需考虑到其直径、强度等方面的实际情况,确保材料的可靠性,并稳定连接钢丝绳以免脱落。

3.4.4 导管的安装

本工程以内径为300mm 的钢管为原材料,制作导管。节段含两类,标准节段长度3m,适配适量长度为0.5~1m 不等的辅助节,以便根据需求灵活调整导管的长度。导管安装采用法兰栓接的方法,用密封胶垫处理接头部位,做水压试验,全过程中水压力稳定在0.4~0.6MPa,分析导管的密封性。导管下放遵循缓慢的原则,不可与钢筋笼发生碰触。以H 型钢为原材料制作混凝土浇筑架,用于支撑悬吊导管。

3.5 混凝土浇筑

⑴根据设计图纸及施工部位灵活控制混凝土强度等级。跨佳富铁路1 号特大桥0#牡方台~2#墩为C40混凝土,34#~62#墩为C35 混凝土,其他墩号均为C30混凝土。在施工过程中,考虑温度影响,3 月份施工用混凝土较设计提高一个标号。拌和、浇筑期间加强混凝土质量检测,塌落度控制在180~220mm,出现离析、泌水现象严禁灌注。

⑵浇筑施工环节,控制首批封底混凝土数量。混凝土下落时有一定的冲击能量,能把泥浆从导管中排出,并能把导管下口埋入混凝土≥1m 深。足够的冲击能量能够把桩底沉渣尽可能地冲开,以控制桩底沉渣,减少工后沉降。而后放慢浇筑速度,防止速度过快而造成钢筋笼上浮。导管最后拔出时要慢慢拔出,防止桩头造成混浆。桩顶标高超灌,控制在1~1.5m,考虑地层、气温等影响,本工程部分桩顶超灌1.8~2.0m。

⑶混凝土浇筑遵循连续性原则,以保证桩体的完整性,施工现场有关人员及时与拌和站人员取得沟通,生产适量混凝土,使混凝土供应具有及时性。

4 结束语

钻孔灌注桩应用效果较佳,但对施工技术有较高的要求,合理应用施工技术并加强对各环节的质量控制至关重要。