结构设计优化对减小基坑深度的典型案例分析

2021-07-27周卫国程文革刘新生

周卫国, 程文革, 刘新生

(武汉丰盈能源技术工程有限公司,湖北 武汉 430223)

0 引 言

石灰石制备间为循环流化床锅炉提供石灰石粉,进行炉内脱硫,属于火力发电厂辅助生产系统的一个重要生产车间。其基础埋设深度较大,施工基坑属于深基坑[1],施工过程中常常存在降水困难、施工期间易对周边已施工完成的建筑产生安全隐患等问题,而且深基坑的施工费用较高。在不影响工艺目标的前提下,通过优化结构设计方案减小深基坑深度,降低施工难度,减少施工安全隐患,减低施工费用,是一种高效解决问题的方法。

1 工程案例基本情况

1.1 原设计简介

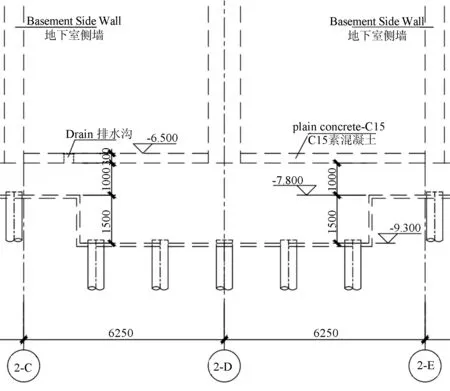

某国外2×300 MW火电厂项目,石灰石制备间地面以上采用钢筋混凝土框架结构,总高度为42 m,共计6层,距周边建构筑物距离约25 m,地面以下为内空尺寸为34.5 m×12.5 m×6.5 m(长×宽×深)的地下室。地下室中间设有承重结构柱,室内设有排水沟。石灰石制备间基础地下室采用桩筏基础,原设计如图1所示。

图1 地下室剖面图

1.2 施工中遇到的实际困难

厂址地下水位高(旱季约为-5 m左右),且有一定承压。石灰石制备间地段土层自上而下依次为:填土、黏土、砂石层、基岩,砂石层顶标高(即黏土层等不透水层底标高)约为-8.6 m。原设计基础底标高为-9.3 m,要求基坑深度达-9.4 m,原设计基坑已穿透不透水层,进入砂石层(透水层)约0.8 m。经现场试开挖、降水试验[1,2]等,地下水无法有效降低,施工极为困难。

大开挖施工方案受临近建构筑物的制约。距离石灰石制备间28 m处有一大型水池,其已施工、安装完毕,水池为浅基础,对基础沉降较敏感。基坑深度如超过9 m,开挖边坡将影响到水池基础,而且基坑地下水位降至9.4 m以下时,将对水池的地基产生较大影响,极易引起水池开裂。

经多施工方案的比较,采用大开挖施工工艺的费用最低,如采用地连墙隔水、逆作法、沉井等其他可行的施工工艺,施工费用将大幅增加。

2 结构优化设计可行性分析

减少或避免上述实际困难的较为理想的方案是减少基坑开挖深度。而根据原设计方案,石灰石制备间基坑深度为9.4 m包括:工艺设备要求的地下室深度6.5 m、 排水沟垫层厚度0.3 m、底板结构厚度2.5 m、垫层厚度0.1 m。其中,工艺设备要求的地下室深度是必须满足的深度要求,无法调整,因此减少基坑开挖深度的唯一途径就是减少底板结构厚度。

原设计结构计算偏于保守。原设计底板结构厚度为1.0 m,底板下另设承台,厚度为1.5 m,总厚度达2.5 m,厚度偏大,存在优化的余地。

经与上游专业沟通,在室内柱与底板相交部位可以设置柱帽,并不影响设备安装与运行,因此在柱底(底板顶面以上)增加柱帽的改进方案是可行的。可以将原底板下桩基承台取消,相当于将原桩基承台“上翻”,从而达到减小基坑深度的目的。

将排水沟与底板结构布置进行结合,将排水沟布置在底板受力较小的部位,不额外做垫层太高底板厚度,存在优化的可能。上述几种优化设计思路均存在可行性,因此,通过优化设计减少底板的结构厚度是可行的。

3 优化设计方案探索

为减少底板的结构厚度,达到减少基坑深度的目的,根据上述可行性分析,对原设计底板结构进行调整[3],具体调整的项目详见表1。由于桩基施工已实施完毕,原设计桩位布置图没有调整。

表1 调整汇总表

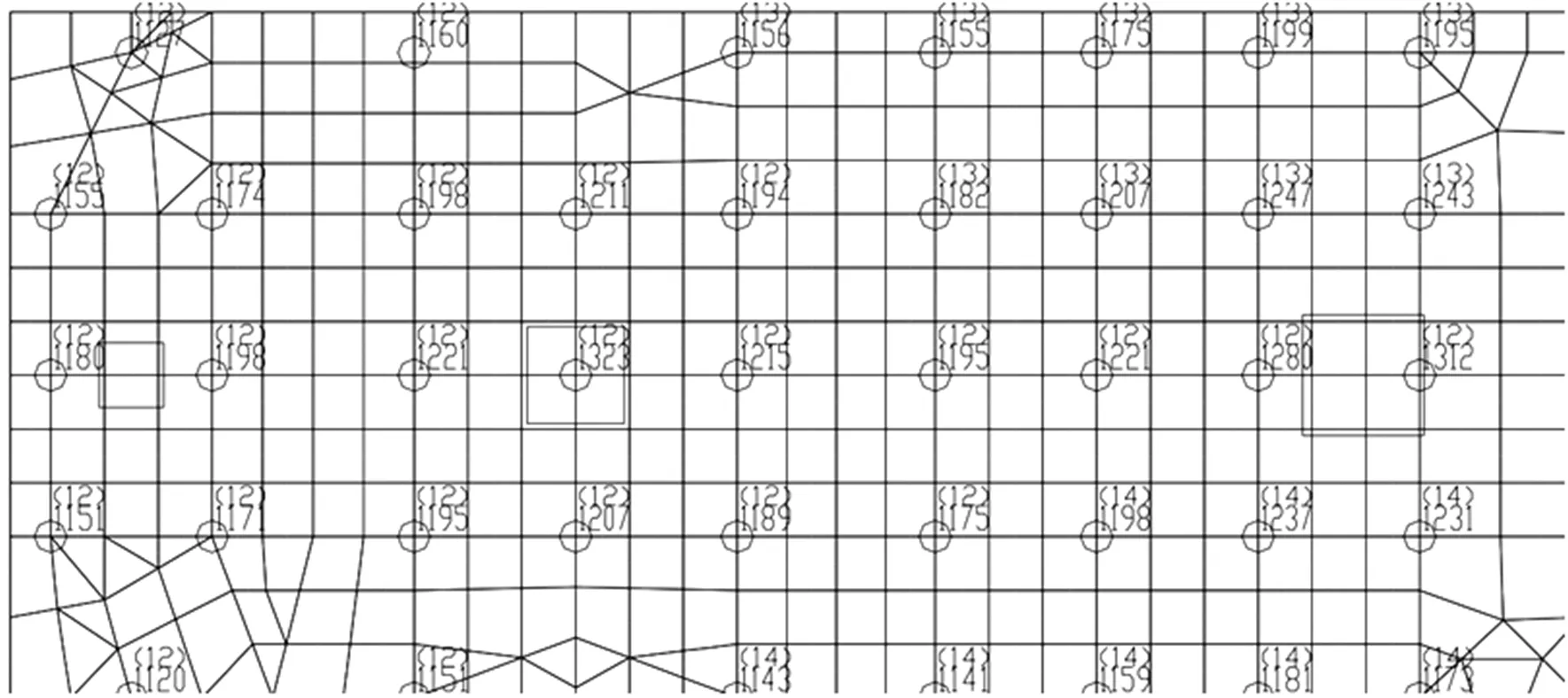

调整后的底板结构图如图2所示。调整底板结构布置之后,采用结构软件进行结构计算[4-8],地下室底板计算结果的各项指标仍属规范规定的合理范围;对底板进行配筋,配筋结果也符合规范要求,具体配筋如图3所示;桩基的反力的计算结果如图4所示,地下室桩基反力最大值为1 323 kN(约等于132 t),而石灰石区域桩基试桩报告显示单桩竖向承载力特征值为160 t,最大桩基反力小于其承载力特征值,因此桩基布置仍属合理范围,不需要调整桩基布置。

图2 调整后的地下室剖面图

图3 调整后的地下室底板配筋图

图4 调整后的地下室桩基最大反力图

根据计算结果,可以看出优化设计方案探索方向是正确的,调整后的底板结构布置以及原有桩基布置完全能满足上部结构的荷载要求。

4 优化设计方案实施效果

由于底板结构总厚度减少了1.3 m,使得基坑的深度由原来的9.4 m,减小到8.3 m,基坑深度已比透水层顶标高高出0.5 m,在未采用井点降水的情况也已能顺利开挖,现场开挖情况如图5所示。

图5 现场基坑开挖图

原桩基承台“上翻”为柱帽,在地下室底板上面形成了“凸起”。由于在优化设计前已与工艺专业进行了沟通,工艺专业对设备支腿以及楼梯进行了调整,使得设备安装得以顺利实施。

在底板受力较小的部位布置排水沟,排水沟与底板结构布置进行结合,没有专门设混凝土垫层来布置排水沟,使排水沟的布置受到了一定的限制,排水沟的实际布置在一侧侧墙处,从实际运行来看,其并没有对设备运行造成影响。

5 结束语

设计优化不仅使石灰石制备间地下室本体节省了大约140 m3钢筋混凝土,还由于减少了基坑深度,施工难度大大降低,施工安全隐患得到极大程度改善。施工单位采用大开挖施工,原施工设计中的井点降水改为了基坑内排水,施工降水费用大为降低,施工费用比原设计下降了近200万元。并且,由于施工难度降低,使地下室施工得以在雨季来临前顺利实施完毕,解除了需要在雨季施工的风险。此次优化设计获得了相当可观的经济效益。

这是一个设计配合施工,通过设计优化降低施工难度、降低施工造价、减少施工安全隐患、节省施工工期的成功案例。

在工程实施过程中,遇到施工安装困难,通过设计优化来处理,应该是有效途径之一,往往会得到最佳效果。