凸轮机构及其动态特性虚拟仿真实验设计

2021-07-27刘振峰孙绍芹郭为忠

刘振峰, 孙绍芹, 常 非, 郭为忠

(上海交通大学机械与动力工程学院,上海200240)

0 引 言

凸轮机构是机械设备中的常用机构[1]。凸轮机构及其动态特性测试[2]是机械设计课程的重要内容之一。凸轮机构运动类型多[3]、概念抽象、理解困难,现有凸轮机构运动教学资源有限,形式单一,缺乏交互性,一定程度上束缚了学生的理解力和创造力,而虚拟仿真实验的设计与开发可以有效地解决这一难题。采用增强现实(Augmented Reality,AR)和虚拟现实(Virtual Reality,VR)技术[4],将烦冗复杂、枯燥冰冷的理论公式内容,以“游戏”场景呈现,实现教学过程的沉浸式、可视化、交互性等功能[5],让学生产生身临其境的实验教学感官体验,虚实结合,以虚促实,培养学生工程能力和综合科研素养[6]。虚拟仿真实验作为我国科技支撑计划项目和国家金课的重要组成部分,已纳入国家教育教学改革与实践中来。

1 凸轮机构动态特性测试实验原理

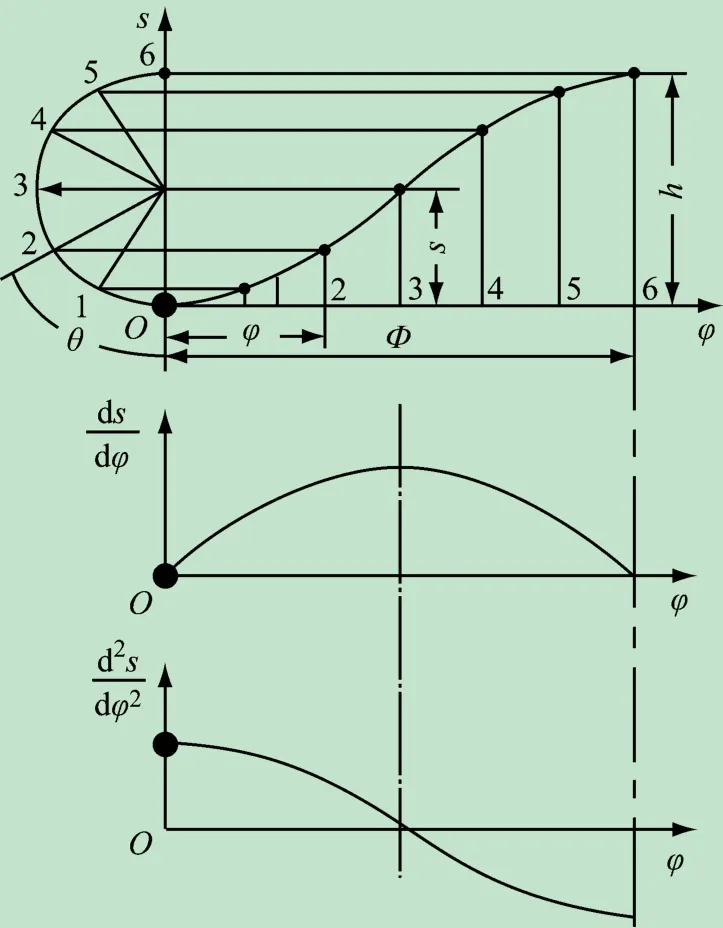

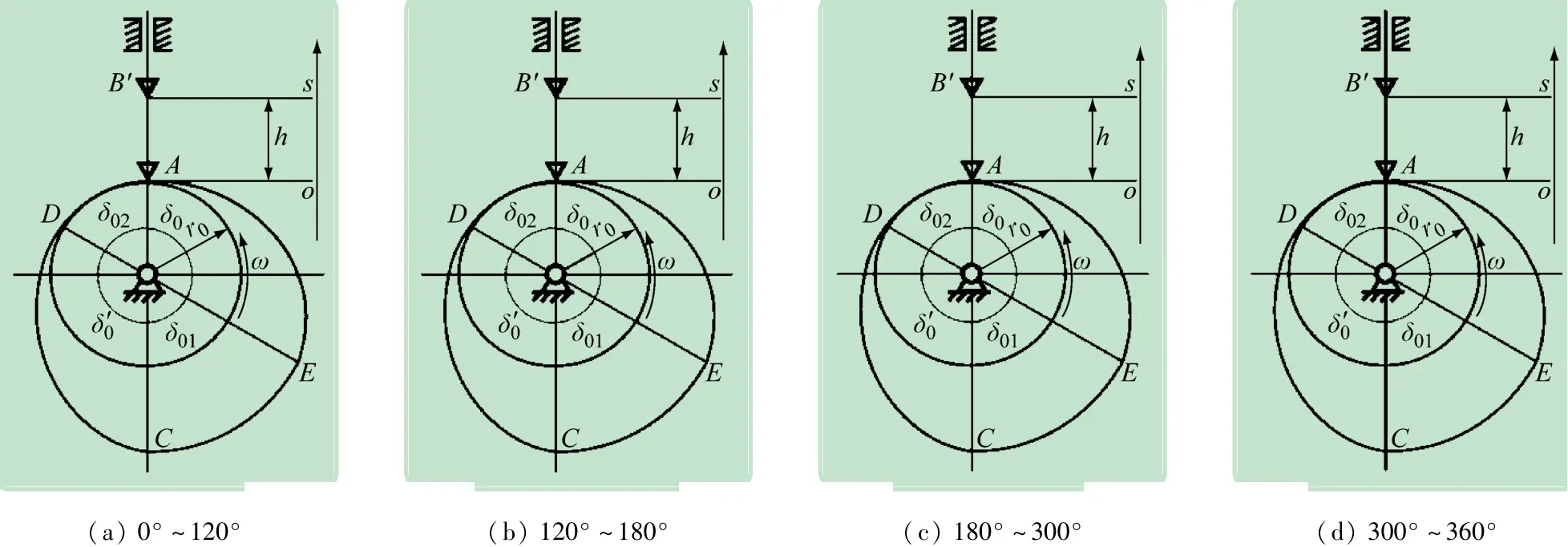

凸轮机构运动规律主要包含等速(直线);等加速、等减速;余弦加速度(简谐);正弦加速度(摆线);抛物线、直线、抛物线组合运动;改进正弦加速度等运动规律。在凸轮机构运动角速度恒定的情况下,假设凸轮静止,从动件运动,通过测量凸轮机构从动件运动参数,获取凸轮运动曲线[7]。根据凸轮推程、回程运动规律的选择及各相关参数的设定,利用公式计算出从动件的位移、速度、加速度[8]等数据,推程运动线图原理如图1所示。

图1 推程运动线图

以简谐运动规律为例,推程运动方程:

回程运动方程:

式中:h为行程;φ为凸轮转角;Φ为推程运动角;Φ′为回程运动角;s为从动件位移;v为从动件速度;α为从动件加速度;ω为凸轮转速。

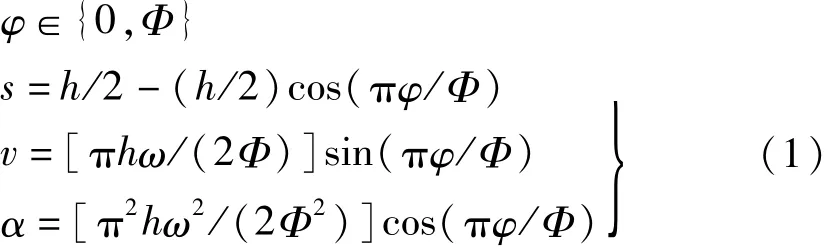

1.1 凸轮廓线数学模型的解析

以直动滚子从动件盘形凸轮工作轮廓线设计为例,其设计原理如图2所示。

图2 直动滚子从动件盘形凸轮廓线

根据自行设定凸轮参数以及从动件运动规律,即可获取凸轮的理论廓线,根据估值直径等信息,求解出凸轮工作轮廓线。通过对基圆半径r0、偏心距e、推程角Φ的修改即可瞬时生成相应的凸轮廓线及从动件的运动规律曲线。凸轮廓线由从动件的运动规律决定。在设计凸轮廓线时,不仅要保证从动件能够按给定要求实现预期的运动规律,还应该保证凸轮机构具有合理的结构尺寸和良好的运动、力学性能[9]。基圆半径、偏距和滚子半径等基本尺寸参数的选择是否恰当,会直接影响到凸轮机构的结构是否合理、运动是否失真以及受力状况是否良好等问题。

1.2 从动件运动规律分析

分别对从动件运动规律参数位移(s)、速度(v)、加速度(a)、凸轮转角(φ)与凸轮转速(ω)之间的关系进行编码与定义。将设计好的凸轮进行运动仿真,观察凸轮形状、从动件运动位移、速度、加速度、压力角等变化规律[10],通过参数调整,优化设计出更合理的凸轮机构,同时观察和记录参数变化对工程应用产品性能的影响,总结设计、开发和实践经验,为工程问题解决及科学研究工作提供参考样本。

2 凸轮机构动态特性测试虚拟实验

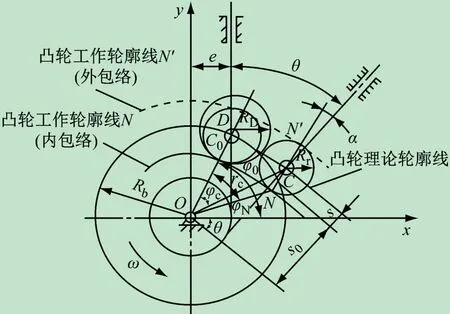

2.1 凸轮动态特性测试系统设计框架图

虚拟实验测试系统整体框架主要有设计成理论教学、仿真分析及自主设计模块3部分,如图3所示。

图3 系统设计框架图

在理论教学模块中,将课堂教学PPT、课堂现场教学视频及其他教学资料,嵌入理论教学模块中,实现课堂教学与虚拟仿真实验教学的无缝衔接。在仿真分析模块中,将已设计好的多种凸轮机构应用实例模型嵌入实验中,实现各类型凸轮机构的动态运动仿真功能[11]:凸轮廓线自动生成、运动曲线生成及自由交互分析等。完成上述模块任务后,方可进入参数设计,即自主设计模块。自行设定凸轮参数,自动生成对应凸轮机构,并对凸轮运动进行仿真分析与研究,分析凸轮廓线、凸轮运动参数等设定是否合理,可反复进行参数调整与设计,反复进行仿真分析,最后生成理想的、符合要求的凸轮机构。

2.2 凸轮动态特性测试系统开发流程图

设计与制定凸轮动态特性测试系统开发流程,如图4所示。由图4可见,该模块设计开发了各种常用凸轮机构。选择所要设计的凸轮机构类型,后台通过交互页面的选择判断所选凸轮机构类型,并显示对应凸轮机构的设计页面。输入从动件行程、基圆半径、凸轮转速、运动规律等信息后,系统后台自动进行信息的读取与算法处理并同步实现凸轮的自由旋转及从动件的仿真运动。同时对推程、远休止、回程、近休止4个阶段的位移、速度、加速度、轮廓曲线、压力角等进行自动计算并存储在系统后台数据库中[12]。通过后台底层数学模型计算,以数据曲线的方式,进行各参数曲线的实时动态显示,实现实验可视化教学功能并提供给学生进行深入分析与探究。

图4 凸轮机构系统开发流程图

2.3 虚拟实验内容功能模块

通过搭建“教学模式+分析模式+设计模式”3种不同阶段、不同深度、不同要求的学习层次功能模块,如图5所示。

图5 虚拟实验内容功能模块设计

教学模块与课堂教学完美衔接,教师可将知识能力点以文字、图片及音频等方式在模块中进行师生交互;分析模块对凸轮机构知识点进行汇总分类,划块分区,结合仿真,分别展示各类凸轮机构运动的运动曲线并进行分析;设计模块是学生以参数设计的方式,自主进行凸轮机构的设计,即可以考查学生对所学知识的掌握程度,又可以发挥学生的想象力,进行设计,实现从理论学习、设计分析到设计的完整教学过程。

3 虚拟实验设计方法与实验结果

根据事先编制好的凸轮机构及其动态性能测试虚拟实验开发脚本,使用专业Maya建模软件进行建模与运动设计;利用原型设计工具axure对人机交互、操作逻辑、系统线框图、流程图、原型等进行定义与创建;利用C#语言编写凸轮机构信息、三维运动、虚拟装配等功能程序;利用底层数学建模工具algdersigner,根据凸轮机构运动原理及计算公式,编写相应算法模块[13],实现后台参数的实时调整、动态计算及运动可视化功能;利用数据库技术,实现参数调整与三维场景运动曲线的同步显现。利用可交互的unity3D技术实现虚拟实验内容的发布与使用。

3.1 设计凸轮机构模型库,进行运动规律分析

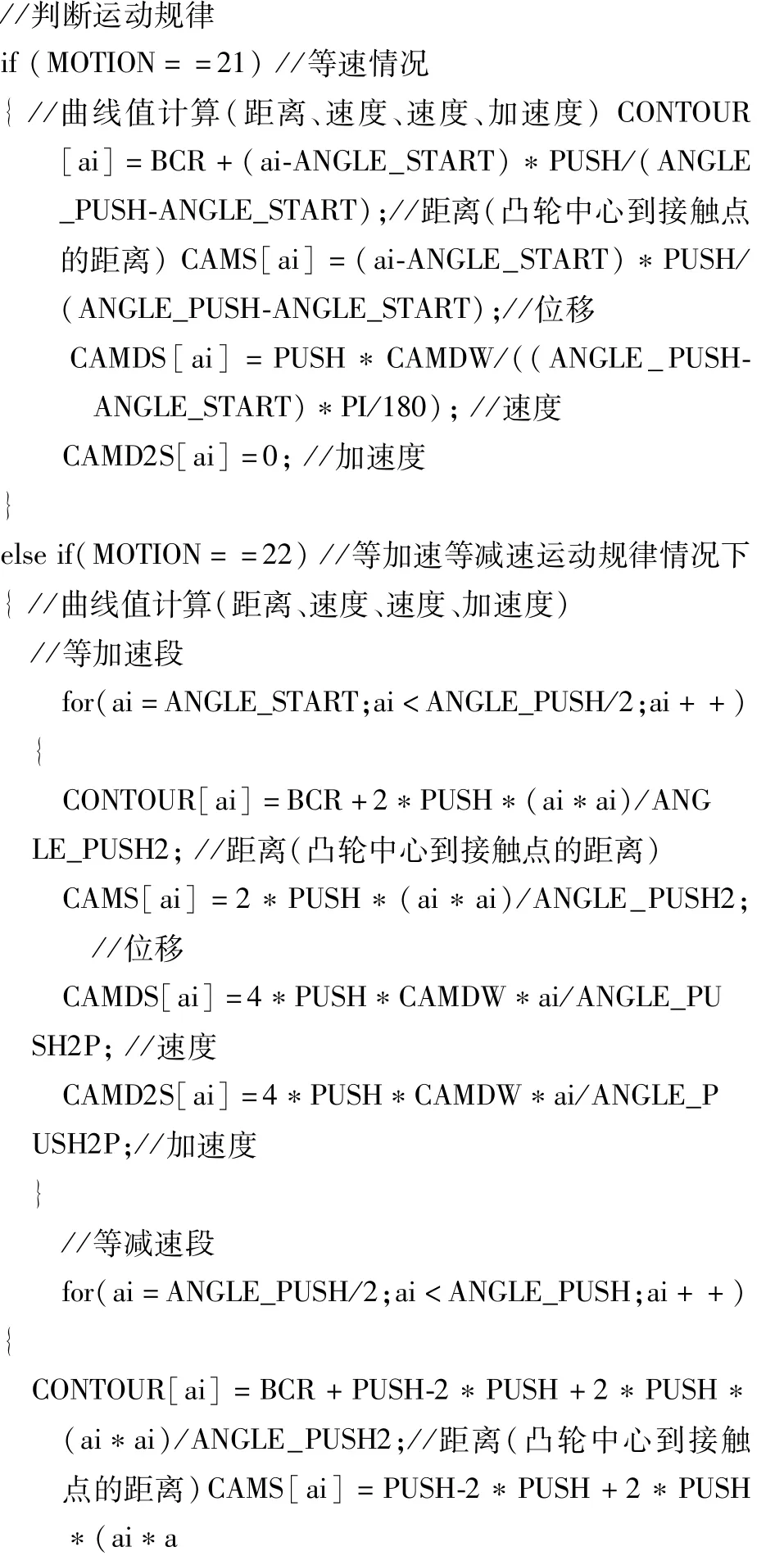

构建常用凸轮机构运动模型库并完成各类型凸轮机构运动规律分析。以直动尖底推杆凸轮机构为例,凸轮旋转一周依次由0°~120°推程段、120°~180°休止段、180°~300°回程段及300°~360°休止段共4阶段组成,如图6所示。

图6 直动尖底推杆凸轮机构4阶段运动过程

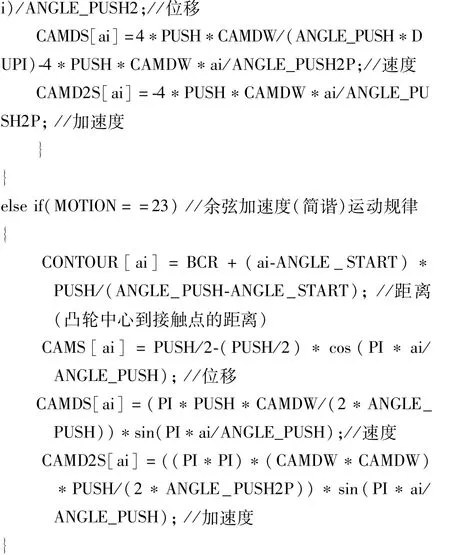

3.2 底层算法数学建模

通过数学建模将凸轮机构运动特性计算公式转化为底层运算代码,为算法提供支撑[14],实现运动特性参数全过程自动化计算功能,其主要代码编写与建模过程如下所示。

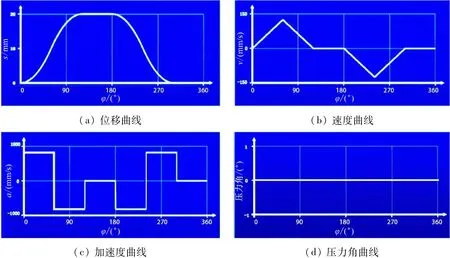

3.3 虚拟实验结果分析与比较

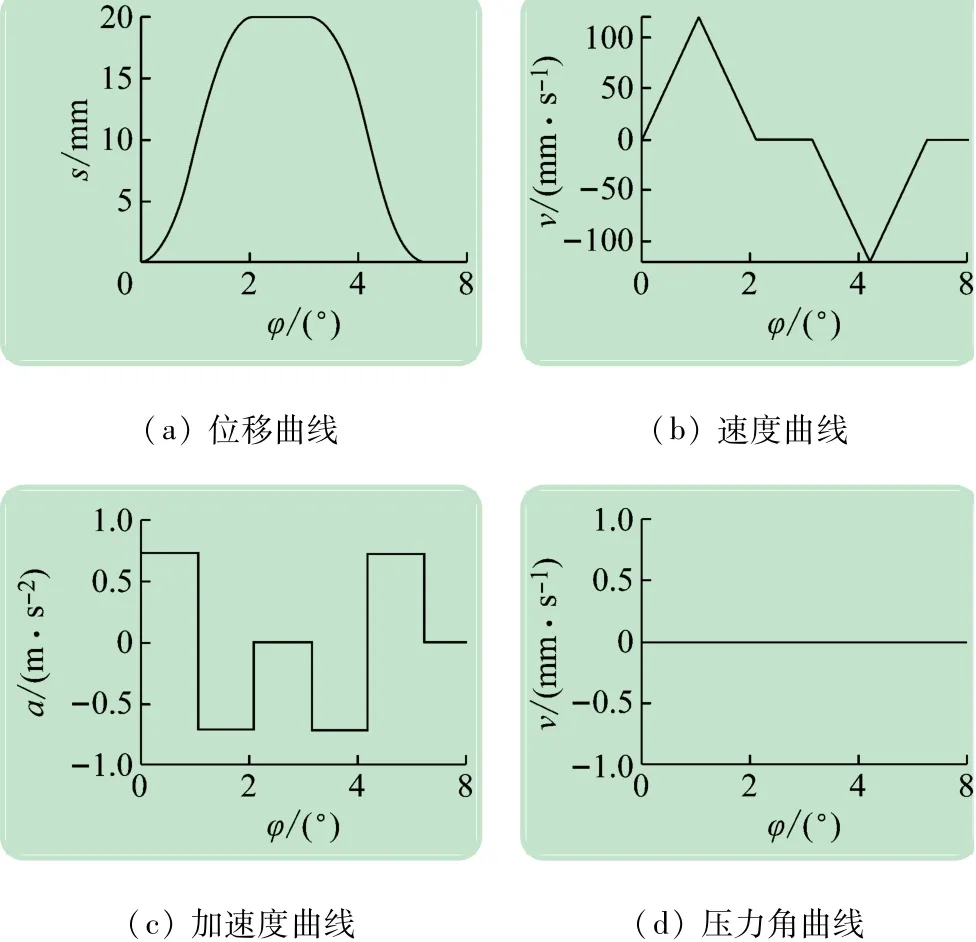

以摆动平底从动件平面凸轮等加速-等减速规律运动位移、速度、加速度和压力角计算为例,设置参数行程为20 mm,基圆半径为100 mm,转速为60 r/min,偏距为0,推程为120°,远休止角为60°,回程为120°,近休止角为60°,凸轮宽度为20 mm。分别使用凸轮虚拟实验平台进行虚拟仿真实验,使用Matlab对凸轮运动进行仿真分析,实验结果分别如图7、8所示。

图7 动态特性测试虚拟实验曲线图

由此可见使用凸轮虚拟实验平台进行虚拟仿真实验结果与使用Matlab对凸轮运动进行仿真分析的实验结果高度吻合。利用Matlab可以输出凸轮理论廓线和廓线的形状及大小[15],利用虚拟仿真平台中的设计模式和分析模式可以对凸轮运动模式进行仿真,得出对应变量之间的关系,从虚拟仿真结果中可以较为直观地感受到基圆半径的调整对凸轮大致形状的影响程度。凸轮机构运动虚拟仿真具有设计灵活、适应性强、结构紧凑、运动特性好以及可以实现从动件复杂运动规律要求等诸多优点。

图8 Matlab仿真曲线图

4 结 语

凸轮机构与动态特性测试虚拟仿真提供了开放的交互式实验平台。从“被动看”向“主动做”进行演变,学生可按照自己设想的运动规律,在凸轮参数列表中对基圆半径、推程、转动速度等参数进行相应选择与设定,以得到不同参数下的凸轮机构,通过对实时显示的凸轮机构压力角、速度、加速度、位移曲线变化的分析与研究,进而探究各种不同参数情况下凸轮机构运动的实际意义,为工程设计、应用与开发提供参考依据。