分布式驱动车辆动力学建模与稳定性研究

2021-07-27王志福孙立清

王志福, 王 阳, 白 金, 孙立清

(北京理工大学机械与车辆学院,北京100081)

0 引 言

轮毂电动机驱动车辆可以对各驱动轮直接控制,使车辆动力学控制更为灵活、方便,提高车辆的动力性、经济性及安全性,近年来,国内外在军用和民用两方面纷纷开展轮毂电动机驱动技术研究,并将其作为纯电动车辆的重点研究方向[1]。与传统车辆相比,轮毂电动机驱动车辆具有各轮独立驱动的特点,其动力学研究更侧重于电子差速及多轮驱动力的协调控制[2],两者的底盘结构也有着本质的区别[3]。目前对此类车辆开展建模研究时,主要基于Matlab/Simulink,根据推导出的动力学公式进行数学建模[1,4]。

Trucksim软件平台在传统车辆的研究中应用广泛,基于其搭建的车辆模型常被用在与Matlab/Simulink的联合仿真中。赵强等[5]通过Trucksim提供的双移线工况与Simulink联合仿真,研究侧倾角与悬架变化的关系,为进一步优化悬架结构和性能打下基础。Hori实验室[6-8]开发了4轮轮毂电动机驱动车辆并基于该平台开展了一系列车辆动力学控制研究;Zhao等[9]提出了3步非线性控制方法,更好地跟随由车辆2自由度参考模型计算得到的期望值;张蕊[10]针对八轮轮毂电动机全轮转向车辆,提出车轮全轮胎力控制方法,基于轮胎逆模型计算得到的车轮期望滑移率和侧偏角能够通过滑模控制算法进行跟踪;杨炜等[11]通过联合仿真验证其提出的,利用后轮制动提供附加横摆力矩的分布式控制策略;Yang等[12]通过联合仿真验证其控制策略在湿滑路面上单移线工况的可靠性;卓桂荣等[13-14]基于“春晖”系列轮毂电动机驱动车辆开展了一系列车辆动力学控制研究;张华等[15]在研究电动客车的分布式驱动控制策略时,也采用了Trucksim与Simulink的联合仿真。

本文以8×8轮毂电动机驱动车辆为研究对象,建立基于Trucksim的车辆仿真模型,通过车辆动力学方程推导验证并完善车辆模型;建立基于Matlab/Simulink的车辆26DOF仿真数学模型,并基于Trucksim的车辆模型进行优化完善。通过闭环仿真分析所建立的模型的准确性与可靠性。

1 车辆动力学数学模型

车辆建模前,需要根据车辆动力学与经典力学理论,推导能够描述车辆运动的微分方程和运动学方程,提供车辆建模的依据和参考。车辆参数见表1。

1.1 车身模型

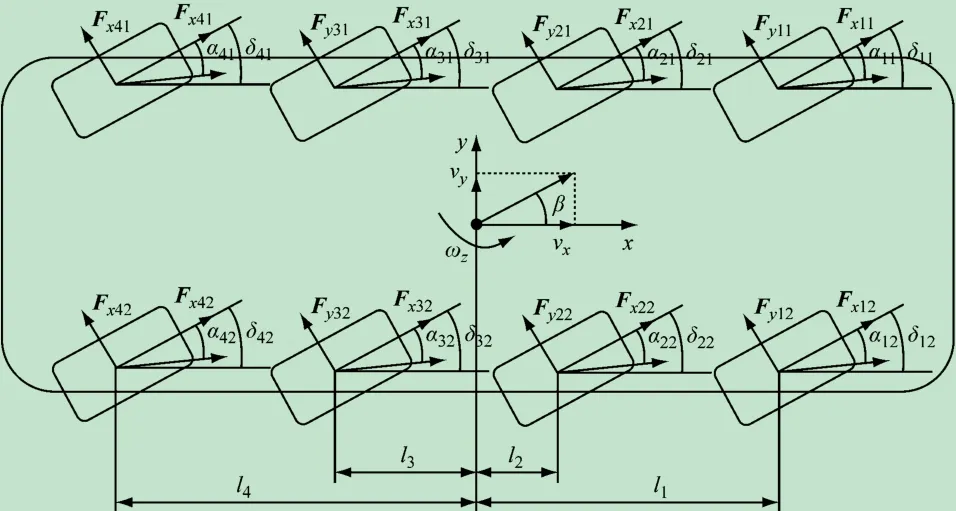

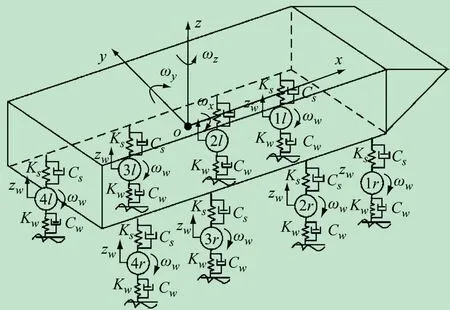

6自由度车身模型包括纵向、侧向、垂向、横摆、俯仰以及侧倾运动,能够较为全面地描述车身运动姿态。其中车辆oxy平面运动如图1所示。

图1 车辆oxy平面运动

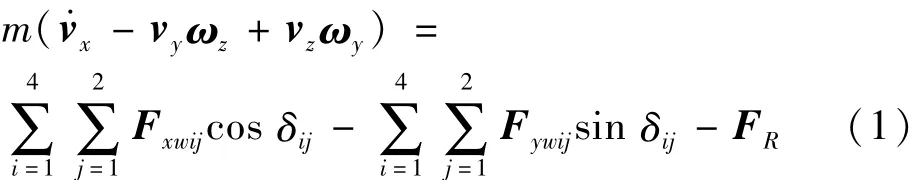

车身6自由度运动微分方程如:

车身纵向运动方程为

式中:m为整车整备质量;vx、vy、vz分别为纵向、侧向、垂向速度;ωz、ωy分别为横摆、俯仰角速度;δij为车轮转角;F xwij、F ywij分别为车轮在轮胎坐标系下的纵向力及侧向力(本文中下标ij中i取值为1~4,为车轮所在轴数,j=1或2为左侧或右侧车轮);F R为车轮滚动阻力、车辆上坡阻力与空气阻力之和。

车身倾向运动方程为

式中,ωx为侧倾角速度。

车身垂向运动方程为

式中:mb为簧载质量;F zsij为悬架垂向力。

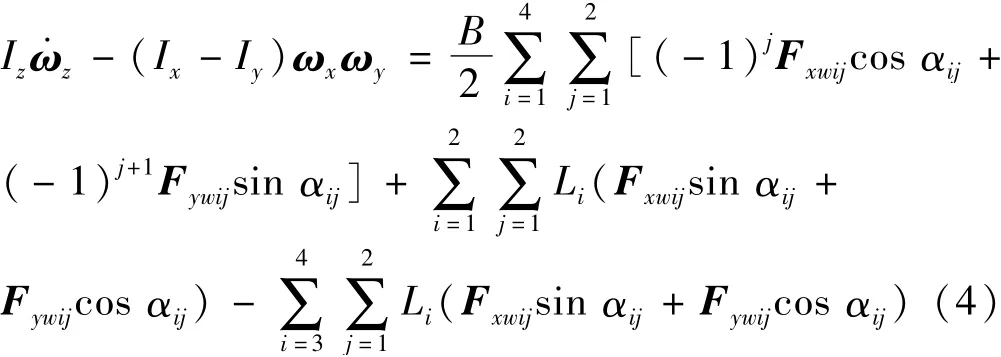

车身横摆运动方程为

式中:Ix、Iy、Iz分别为侧倾、俯仰、横摆转动惯量;B为轮距;Li为各轴到质心的纵向距离。

车身倾向和俯仰运动方程分别为FR为车轮滚动阻力、车辆上坡阻力与空气阻力之和:

式中:g为重力加速度;fr为滚动阻力系数;αgrade为车辆爬坡度;CD为空气阻力系数;A为车辆迎风面积;ρa为空气密度。

1.2 悬架模型

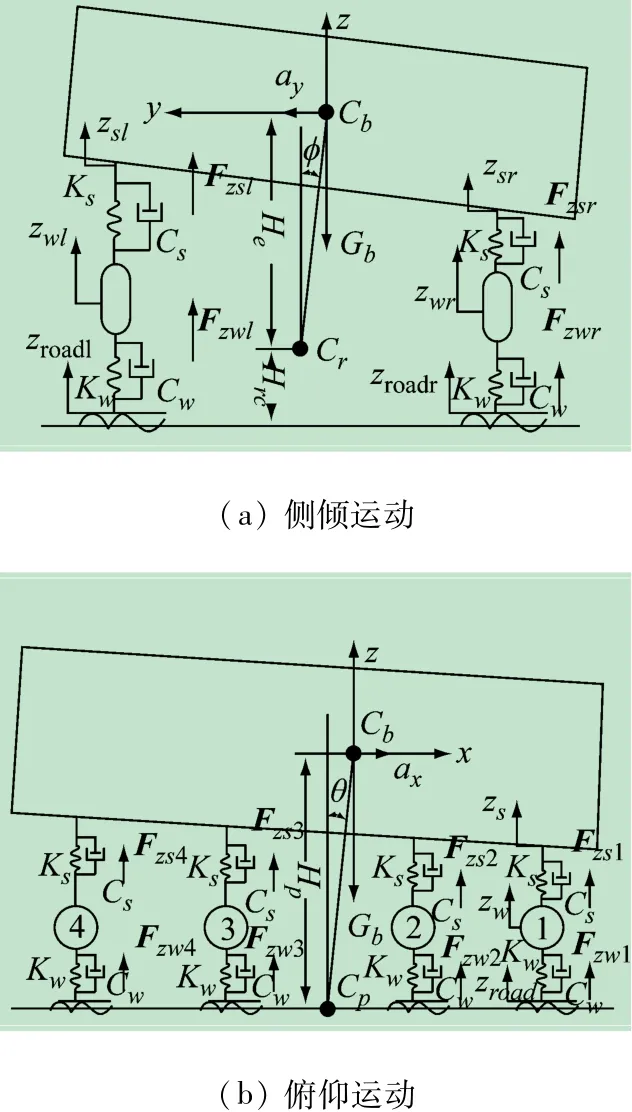

一般对车辆动力学的研究主要集中在oxy平面,受多轴车辆质量大、惯性大等的影响,车辆运动过程中会产生较为明显的轴荷转移,造成各悬架受力不均,对整车操稳性能有较大影响,严重时会造成车辆侧翻。

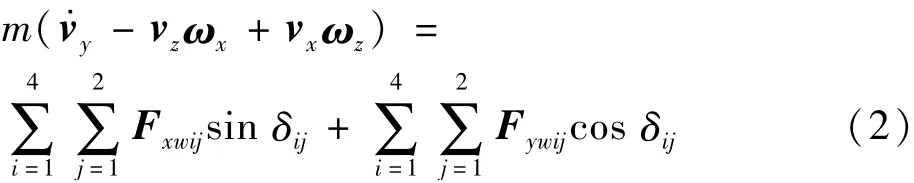

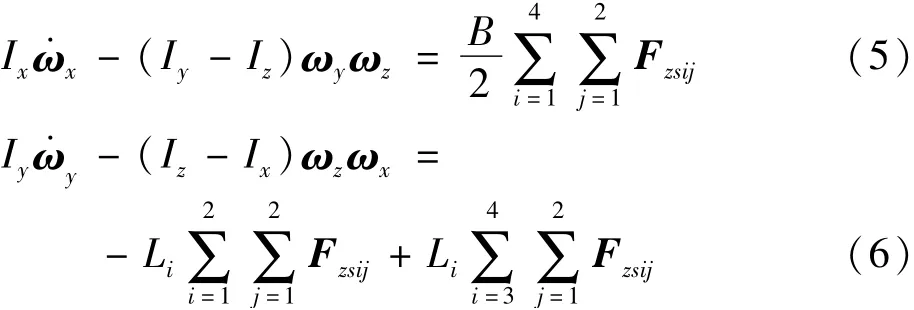

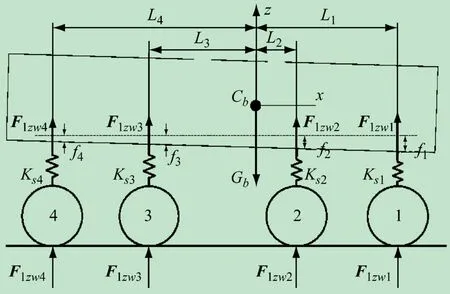

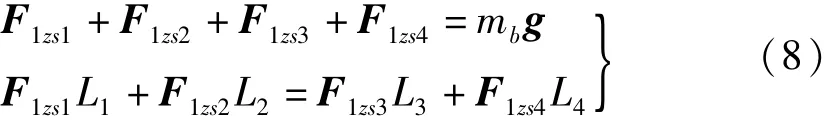

这里将悬架和轮胎均简化为弹簧(刚度分别为Ksij和Kwij)和减震器(阻尼分别为Csij和Cwij)并联的结构,如图2所示。实际悬架力等于车辆静止状态下的静态悬架力F1zsij与车辆运动状态下的动态悬架力F2zsij之和。

图2 整车悬架模型

1.2.1 静态悬架力与车轮静态垂向力

假设车辆关于oxz平面对称,各轴悬架刚度等效为两侧悬架刚度之和,即Ksi=Ksi1+Ksi2。车辆静平衡状态如图3所示,其中fi为各轴悬架静态变形量。

图3 车辆静平衡状态

以车身为研究对象,可得到力和力矩平衡方程:

式中,F1zs1为各轴静态悬架力。

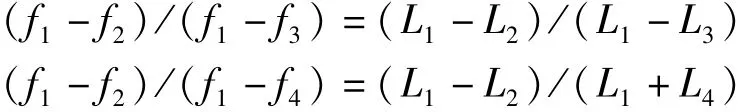

根据几何关系,各轴静态变形量fi满足:

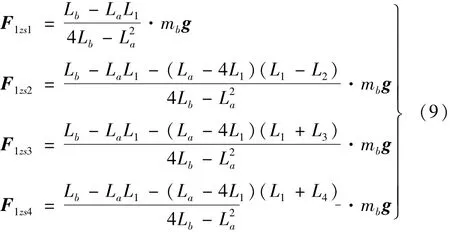

另外,fi与Ksi之间满足线性关系f1=Flzsi/Ksi,可求得各轴静态悬架力:

式中:La=(L1-L2)+(L1+L3)+(L1+L4);Lb=(L1-L2)2+(L1+L3)2+(L1+L4)2。

对车轮进行平衡受力分析,可得到车轮静态垂向力:

式中:F1zwij为车轮静态垂向力;mw为轮胎质量。

1.2.2 动态悬架力与车轮动态垂向力

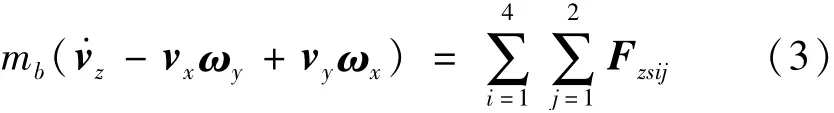

车辆的侧倾与俯仰运动是产生动态悬架力的主要原因,如图4所示。

图4 车辆侧倾与俯仰运动

假设Cr、Cp分别为车辆的侧倾与俯仰中心;Csij为各悬架阻尼;φ为侧倾角;θ为俯仰角;zwij为各车轮中心垂向位移;zsij为各悬架垂向位移。则由几何关系可得:Bsin(φ/2)和-Bsin(φ/2)为左右两侧悬架侧倾变形量,-Lisin(θ/2)和Lisin(θ/2)分别为前后两轴俯仰变形量。由悬架系统微分方程,动态悬架力可表示为:

式中:变符号项±B/2,j=1时取正,j=2时取负;变符号项±Li,i=1,2取负,i=3,4时取正;zsij为车身垂向位移zb与侧倾角、俯仰角的函数:

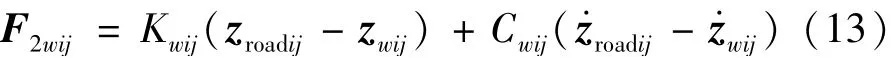

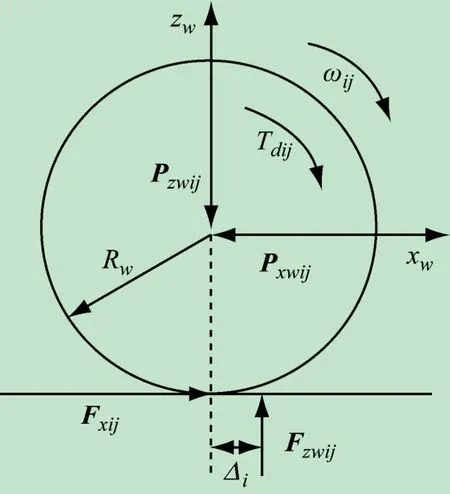

由轮胎“弹簧-减震器”并联系统为研究对象可得到车轮动态垂向力:

式中:Kwij、Cwij分别为各轮刚度、阻尼;zroadij为路面垂向位移量。

综合静态力和动态力,可得到实际悬架力与车轮的垂向力表达式:

1.3 车轮模型

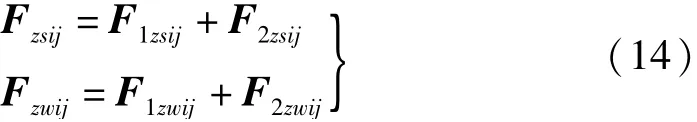

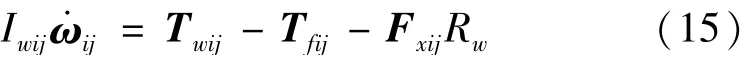

车轮旋转运动受力分析如图5所示。图中:Tdij为车轮驱动转矩;F xij为车轮纵向力;F zwij为车轮垂向力;P xwij、P zwij分别为车轮受到的车身作用力。

图5 车轮旋转运动受力分析

车轮旋转运动微分方程为:

式中:Iwij为车轮转动惯量;ωij为车轮转动角速度;T fij=F zwij·Δi=F zwij·fr·Rw为车轮滚动阻力矩;Rw为车轮半径。

1.4 轮胎模型

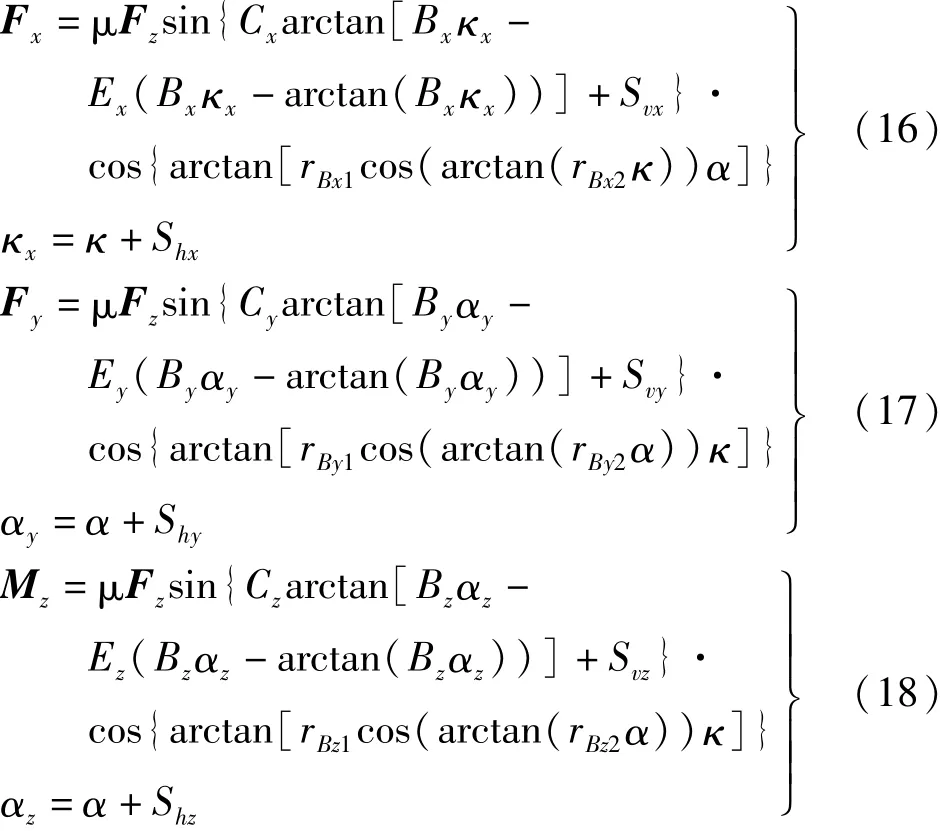

基本的“魔术公式”用于表述纯纵滑工况下的轮胎纵向力或纯侧偏工况下的轮胎侧向力。利用“魔术公式”,轮胎纵滑侧偏联合工况下的轮胎力可表示为:

式中:μ为地面摩擦因数;B为刚度因子;C为曲线形状因子;E为曲线曲率因子;Sv、Sh分别为曲线垂直、水平方向偏移量;r B为斜率因子;F z为车轮垂向力;κij、αij分别为车轮滑移率和侧偏角。

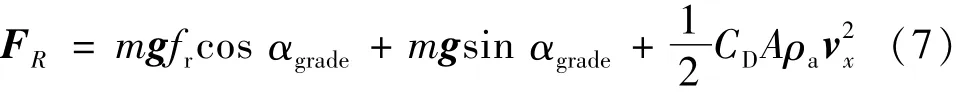

1.5 电动机及制动器模型

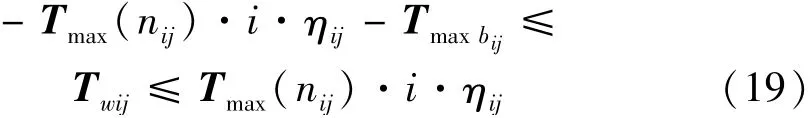

常用的电动机建模方法主要包括数学方法和经验方法,数学方法虽然计算准确度较高,但在实时性方面有所欠缺,不适用于车辆动力学控制,为此选用基于电动机实验数据的经验查表法进行轮毂电动机建模。考虑到电动轮内置减速器以及机械制动器,电动轮的输出转矩Twij的范围可以表示为

式中:i为轮毂电动机减速器减速比;ηij为减速器传递效率;Tmax(nij)、Tmax(bij)分别为轮毂电动机在当前转速nij下的最大输出转矩以及各轮最大机械制动转矩。电动轮输出转矩范围如图6所示。

图6 电动轮输出转矩范围

2 车辆模型建模

2.1 Trucksim车辆模型

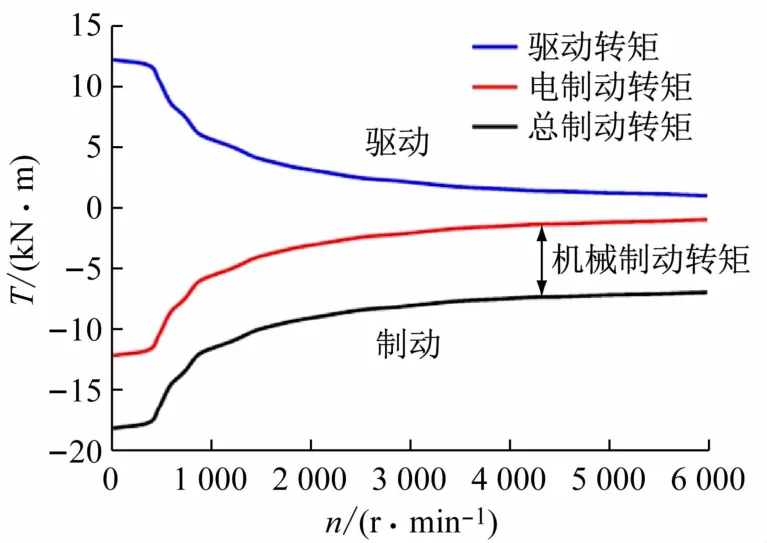

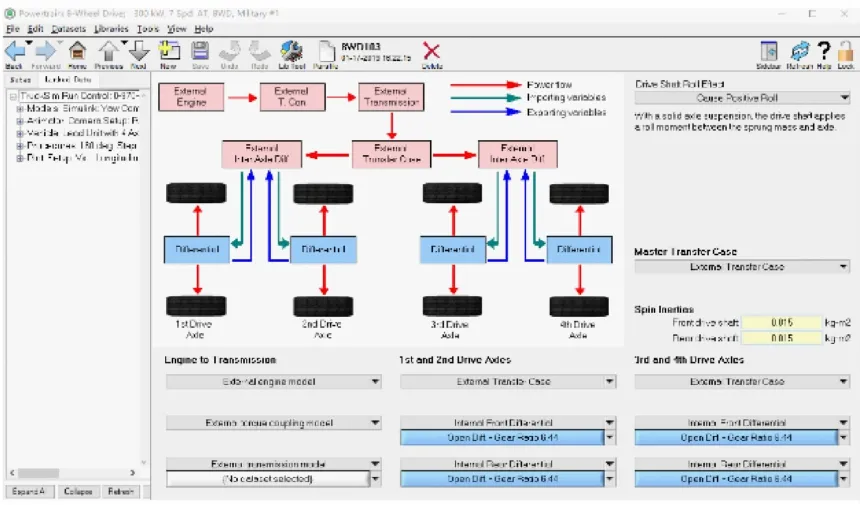

本文的研究对象为8×8轮毂电动机驱动车辆,在Trucksim中并没有使用轮边电动机或轮毂电动机驱动的车辆模型,需要根据轮毂电动机驱动车辆的底盘结构与传动线路对车辆模型的结构、参数以及输入、输出接口进行合理的设置。

2.1.1 车辆参数设置

在建模的过程中,选择与本文研究对象相似的车辆,对车辆参数进行修改,包括车辆外形尺寸,轴距,车轮,悬架参数等,如图7所示。

图7 Trucksim车辆参数设置

同时,考虑到轮毂电动机驱动车辆的驱动力直接作用在轮毂上,需要对原模型车的动力线路进行修改,断开各轴差速器与发动机、变速箱的动力连接,将力矩直接作用在驱动轮上,模拟轮毂电动机的工作状态,如图8所示。

图8 Trucksim车辆动力线路设置

2.1.2 输入输出设置

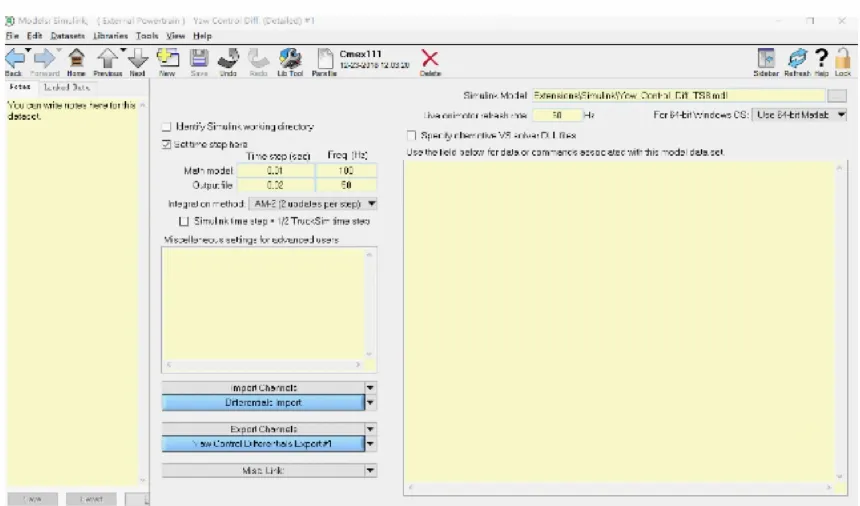

建立基于Matlab/Simulink与Trucksim的联合仿真模型需要设置Trucksim模型与Simulink的输入、输出接口,如图9所示。

图9 Trucksim模型输入输出设置

通过Simulink设置各轮的转矩以及转角。同时,输出Trucksim中计算得到的车辆速度,横摆角速度,侧向加速度,各轮转速及各轮垂向载荷等参数,以实现联合仿真的闭环控制。

2.2 模型验证与优化

由于Trucksim主要用于传统燃油车辆的研究,而本文研究的车辆在传动线路以及簧下质量上与集中式驱动车辆结构有很大的区别。在完成Trucksim中的车辆模型建模后,需要通过车辆动力学特性对模型进行优化,保证并验证模型的准确性。

在优化过程中,以开环控制的方式,输入固定转矩、转角值,对车辆纵向、侧向、垂向3个方向的运动进行验证并优化。

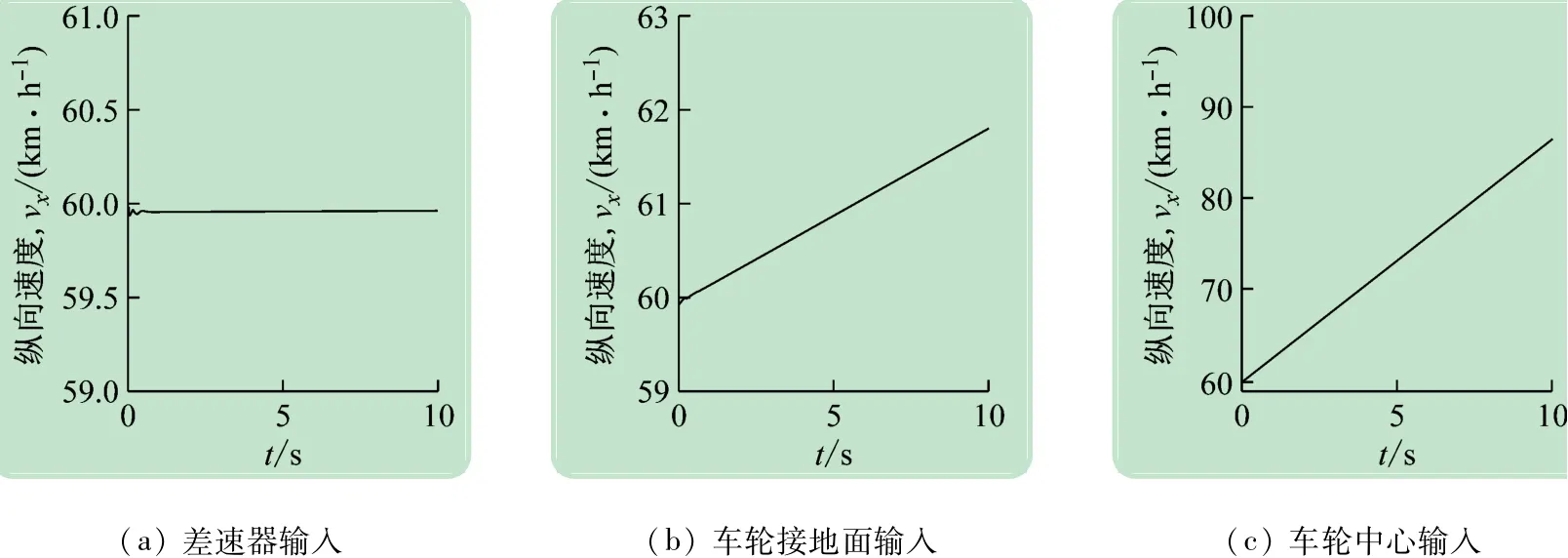

2.2.1 纵向运动

在Trucksim中,有3种将转矩作用于车轮的方式符合轮毂电动机驱动车辆工作特点,分别为:作用于各轴差速器输出轴两端;作用于车轮中心;作用于车辆与路面接触点。这里,设置工况为车辆以60 km/h的速度匀速运动,通过车辆动力学公式推导,电动轮的输出转矩应为64.59 N·m。在Matlab/Simulink与Trucksim联合仿真下,保持各电动轮转出转矩恒定为64.59 N·m,车辆各轮转角为0°,观察3种转矩输入方式下车辆速度的响应,分别如图10(a)、(b)、(c)所示。

图10 初速度60 km/h下车辆恒定转矩速度变化曲线

由图10可见,直接将转矩输入到车轮中心会导致车轮所受阻力被转矩替代,速度大幅增加,在10 s内达到85 km/h以上;作用于车轮与地面的接触点也会导致一定的阻力被替换,速度达到61.75 km/h;而将输出转矩作用到差速器输出轴两端,车速可以基本保持在60 km/h,所以最终建模选用输出转矩作用于差速器这一方式。

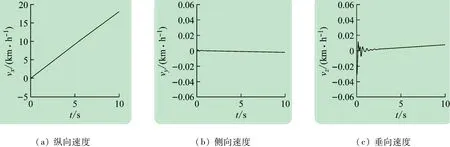

进行直线加速工况验证,设置恒定输出转矩100 N·m,各轮转角为0,观察车辆速度的响应,如图11(a)所示。可见车辆在10 s时加速到17.5 km/h,通过计算符合动力学规律。

2.2.2 横向运动

在验证Trucksim车辆模型的横向运动准确性,验证车辆能否保持直线行驶。进行上文中的直线加速工况验证,设置侧向风等外部侧向干扰为0,观察车辆侧向速度的响应,如图11(b)所示。

图11 车辆100 N·m恒定转矩速度变化曲线

可见,Trucksim车辆模型在直驶工况下基本可以保持直线行驶。同时,由于Trucksim车辆模型准确度高于数学模型,在开环控制下,车辆内部的一些扰动仍使车辆产生很小的侧向位移。

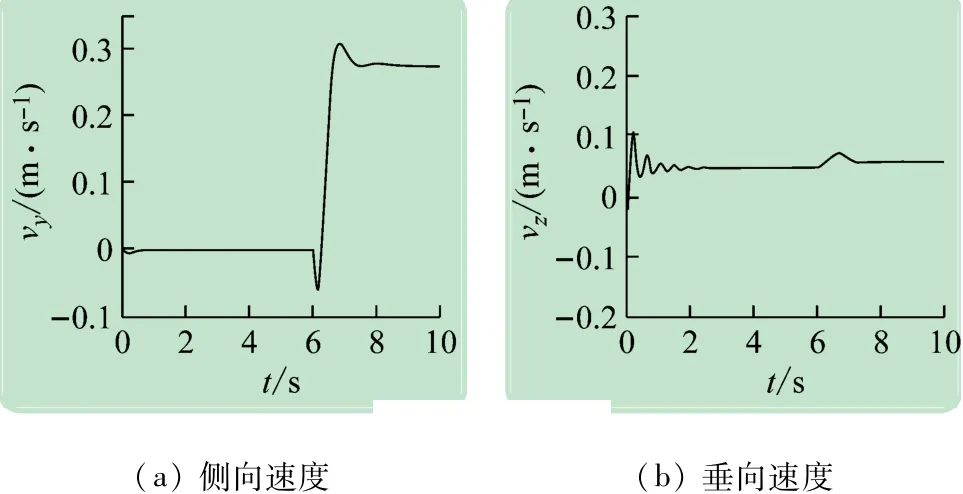

设置工况为:初速度60 km/h,6 s后施加一个5.7°的转向阶跃输入,其侧向速度的响应如图12(a)所示,通过计算符合动力学规律。

2.2.3 垂向运动

对于垂向方向运动,同样在仿真中设置100 N·m的匀速直线运动工况和5.7°阶跃转向工况,得到车辆垂向运动速度的响应,如图11(c)和图12(b)所示。通过计算符合车辆动力学规律。

图12 车辆阶跃转向速度变化曲线

2.3 Matlab/Simulink车辆模型

Trucksim中建立的车辆模型包含了一些数学模型考虑不到的,对车辆动力学特性有影响的因素,在准确度上具有明显的优势。但是与在Simulink中搭建的数学模型相比,其不足在于:

(1)Trucksim仿真采用连续型运算,与Matlab/Simulink进行联合仿真时,无法采用离散型运算。而目前车辆整车控制器(VCU)多采用离散型运算,一般中断周期为10 ms,只通过Trucksim验证控制算法,不一定适用于实际工程情况;

(2)Trucksim搭建的车辆模型需要依托Trucksim软件运行,只能用于仿真研究。而在Simulink中搭建的车辆模型除了可以用于算法仿真外,还可以作为算法的一部分,写入控制器中,实现侧翻、侧滑预警等功能。

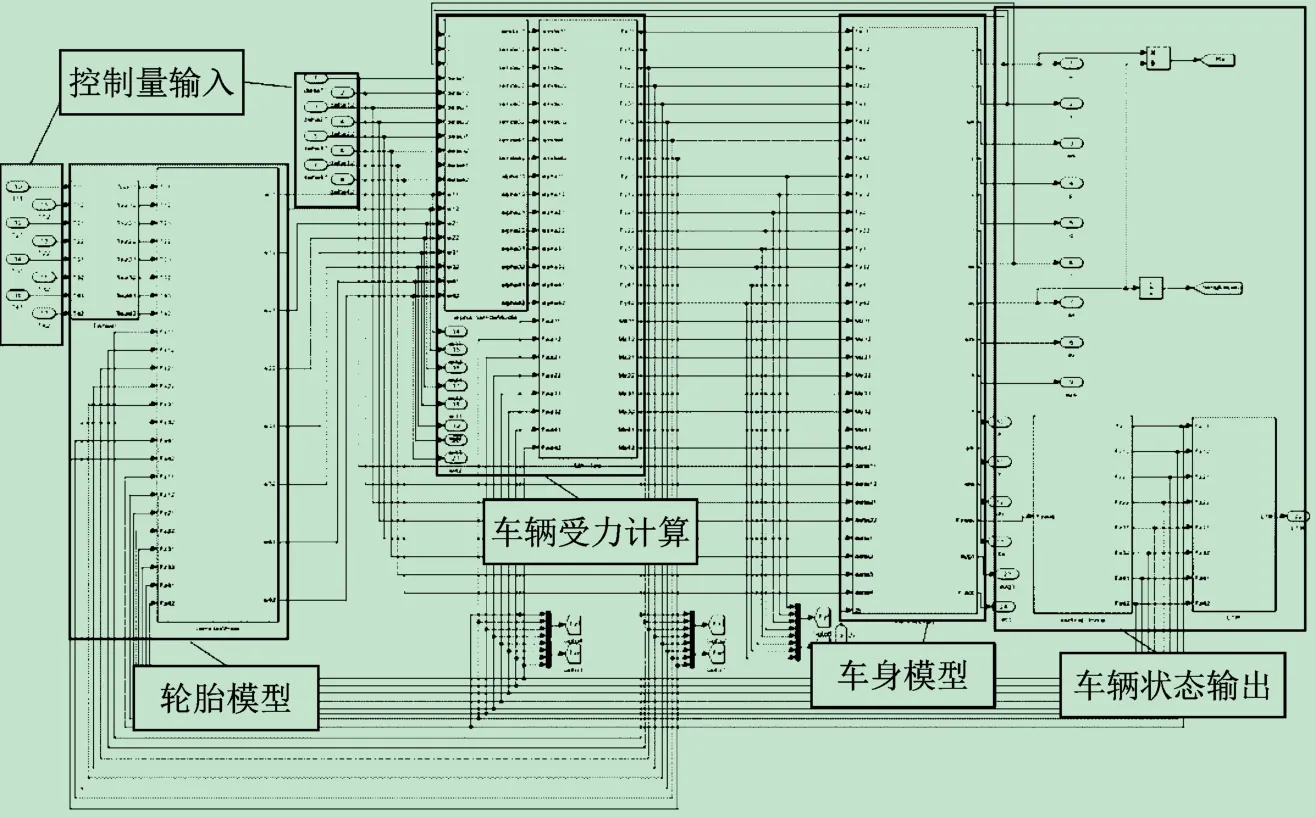

依据车辆动力学数学模型,在Matlab/Simulink中搭建车辆26DOF数学模型,如图13所示。并根据Trucksim车辆模型对此模型进行完善、优化,使得Simulink中的数学模型在准确度上尽可能接近Trucksim中的车辆模型,完善对车辆动力学模型建模的研究。

图13 Matlab/Simulink车辆26DOF数学模型

3 仿真分析

完成车辆模型建模后,需要验证Simulink中的车辆模型是否与Trucksim的车辆模型具有相同的动力学特征。在分析的过程中,对两个模型设置相同的工况、外部阻力,输入相同的各轮转矩、转角,观察其纵向、侧向的响应。

3.1 开环仿真

3.1.1 直驶工况仿真

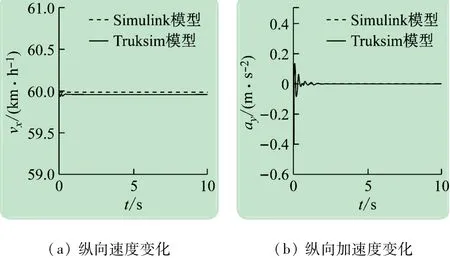

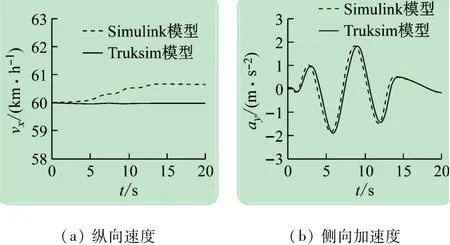

设置车辆以60 km/h的速度匀速行驶,在Matlab/Simulink与Trucksim联合仿真下,保持各电动轮输出转矩恒定为64.59 N·m,车辆各轮转角为0°,观察两个模型车辆速度和加速度的响应,分别如图14(a)、(b)所示。

图14 恒定60 km/h联合仿真车辆速度、加速度变化曲线

可以看出,两个模型的速度变化趋势基本一致,保持在60 km/h。同时从加速度上可以看出,经过优化过的车辆数学模型的内部阻力与Trucksim中的车辆模型依然有一定的区别,导致加速度相差5 mm/s2。

就此,若是车辆长期或较长时间工作在某个车速下,可以通过对Simulink中的车辆模型增加修正阻力,使其在特定车速下与Trucksim中的车辆模型保持一致。

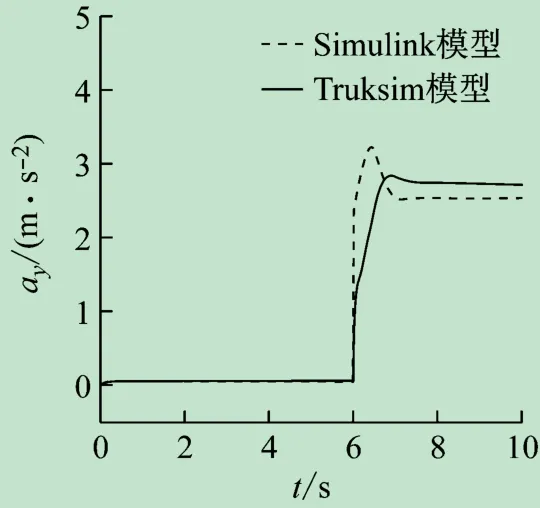

3.1.2 阶跃转向工况仿真

阶跃转向工况仿真,设置工况:初始速度为60 km/h,6 s后施加一个5.7°的转向阶跃输入,各电动轮的输出转矩保持在70 N·m,其侧向加速度的响应如图15所示。

图15 阶跃转向联合仿真车辆侧向加速度变化曲线

可见,两个模型对转向阶跃输入的响应基本一致。由于Trucksim模型具有更高的准确度,导致其侧向加速度的响应较慢。

通过直驶工况和阶跃转向工况的开环仿真,可以看出,结合Trucksim车辆模型建立Simulink车辆数学模型,两者基本具有相同动力学特征,通过优化可以得到几乎相同的速度、加速度响应。同时Trucksim车辆模型因为考虑到了更多车辆内部特征对车辆动力学特性的影响,具有更高模型准确度,速度、加速度的响应,更符合实际车辆情况。

3.2 闭环仿真

设置蛇形试验工况,通过已有的轮毂电动机驱动车辆分布式控制策略(8WD8WS+)对Trucksim车辆模型进行闭环联合仿真,并将输入车辆模型的电动轮输出转矩、转角同时输入到Simulink车辆数学模型,观察两个模型速度与加速度的变化。

3.2.1 控制策略简介

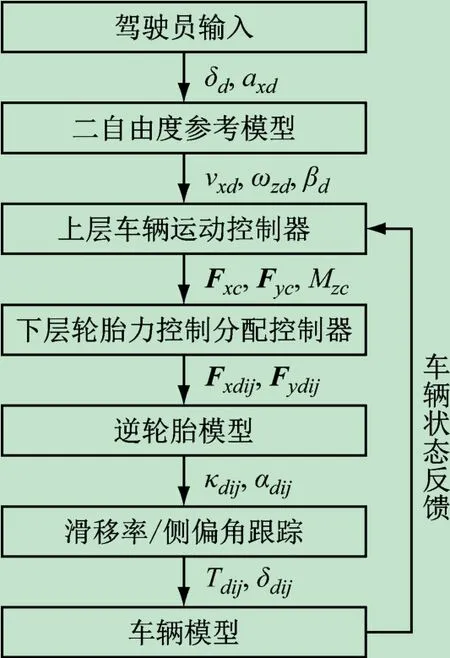

8WD8WS+控制策略架构如图16所示。

图16 8WD8WS+控制策略

驾驶员模型根据设定路径计算发出操纵指令,包括方向盘、转角和油门踏板开度(等同于期望车辆纵向加速度);经过二自由度参考模型进行解析,得到驾驶员所期望的车辆纵向车速、横摆角速度以及质心侧偏角。

上层控制器基于期望车辆状态值与车辆模型反馈回来的实际值之间的偏差,计算车辆需求广义合力/力矩,包括期望纵向合力F xc、侧向合力F yc及横摆力矩M zc,保证车辆能够按照驾驶员的驾驶意图行驶。“下层轮胎力分配控制器”则主要负责广义力在轮胎上的实现,下层控制器输出所有8个车轮的期望纵向力F xij和侧向力F yij。解析法逆轮胎模型以逆“魔术公式”的方法求得期望轮胎力所对应的车轮期望滑移率κij和侧偏角αij;滑移率/侧偏角跟踪则通过跟踪期望值计算执行器输出,包括电动机转矩T dij及各轮转角δdij并最终输出到车辆模型。车辆运动状态需实时返回到上层控制器,构成闭环控制系统。

3.2.2 模型动力学特性对比仿真

试验参照国标《GBT6323-014汽车操纵稳定性试验方法》中对总质量大于15 t车辆的蛇形试验设置。期望车速选定为60 km/h(大于基准车速50 km/h),地面附着系数μ=1。车辆纵向速度与侧向加速度的仿真结果分别如图17(a)、(b)所示。

图17 闭环仿真车辆响应对比

可见,以Trucksim车辆模型作为验证控制策略的仿真模型,可以实现对车辆速度和轨迹的跟踪。同时,Simulink中车辆数学模型也基本与Trucksim车辆模型一致,说明在较复杂的工况下,两个模型依然具有很接近的车辆动力学特征,在某些情况下,Simulink中的数学模型可以代替Trucksim的车辆模型使用,或是通过输入控制量来实现对危险工况的预测。

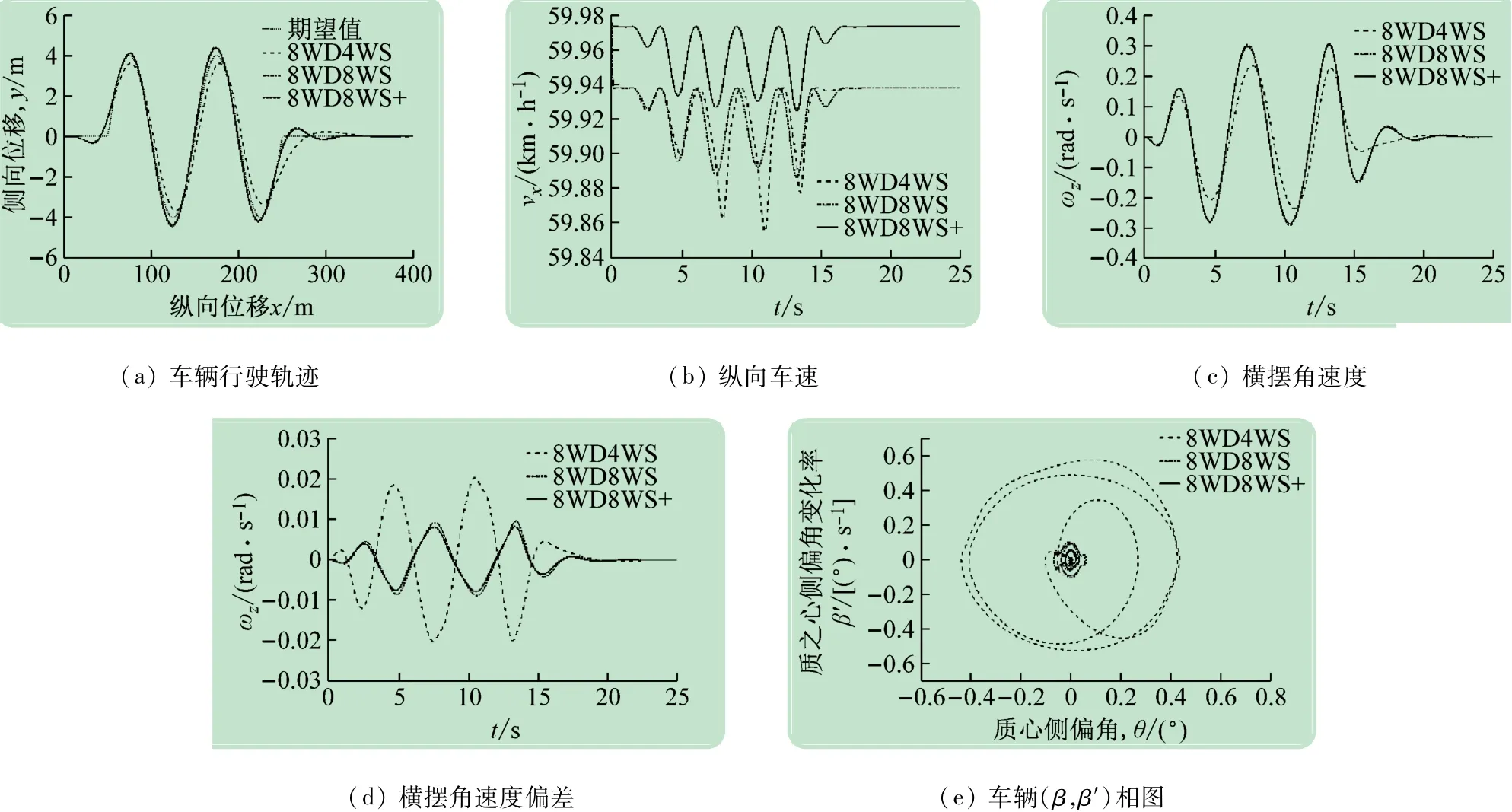

3.2.3 控制策略验证仿真

无期望轮胎力跟踪控制的全轮驱动转向分配控制策略(8WD8WS,通过将期望轮胎纵向力带入车轮旋转运动方程计算电动机期望输出转矩)和全轮驱动前4轮主动转向分配控制策略(8WD4WS)为对比分析对象,通过simulink模型验证8WD8WS+控制策略。车辆行驶轨迹、纵向车速、横摆角速度、横摆角速度偏差、车辆(β,β′)相图仿真结果分别如图18(a)~(e)

图18 蛇形试验工况下车辆运动响应

所示。

由此可见,3种控制策略都可以大体完成蛇形试验工况。但相比较而言,8WD8WS+仍然具有最突出的控制效果,尤其是在纵向车速跟踪以及质心侧偏角控制方面。

综上,可以说明8WD8WS+控制策略的有效性和可靠性。

4 结 语

本文以8×8轮毂电动机驱动车辆为研究对象,通过车辆动力学特征方程建立车辆26DOF数学模型。基于Trucksim建立具有较高准确度的车辆模型;基于Matlab/Simulink建立应用较为灵活的车辆数学模型。通过仿真分析,证明了在Trucksim中建立的轮毂电动机驱动车辆模型符合车辆动力学特征,在Simulink中建立的车辆数学模型具有与Trucksim中车辆模型接近的准确度。两个模型可以基于其特点用于合适的场合,为后续车辆操纵稳定性研究奠定基础。

基于所建立的车辆模型,验证了已提出的操纵稳定性分布式控制策略(8WD8WS+),其可以实现车辆在低附着路面上对车辆运动响应以及轮胎力的控制,相比之前的无期望轮胎力跟踪控制的全轮驱动转向分配控制策略(8WD8WS)和全轮驱动前四轮主动转向分配控制策略(8WD4WS),在纵向速度、车辆行驶轨迹的跟踪上具有明显的进步。