余热回收的相变换热装置设计及运行

2021-07-27闫全英

闫全英, 马 超, 王 威

(1.北京建筑大学环境与能源工程学院,北京100044;2.中国科学院过程工程研究所,北京100190)

0 引 言

我国工业余热资源丰富,能源利用潜力巨大。相变蓄热技术是解决能量供求在时间和空间上不匹配矛盾的最有效手段。由于相变材料相变时吸收或释放大量潜热,且温度恒定,相变储能技术可显著提高能源利用率,用于工业余热回收领域具有广阔的前景。

陈永平创建了十字分形金属和雪花换热器,并进行了换热器内PCM融化过程的理论模型与数值研究[1];赵文秀[2]通过搭建PCM射流破碎实验台,研究了直接接触式蓄热技术;张颖[3]设计了一种能在太阳能供暖中同时蓄热放热的相变装置;何志兴等[4]利用Fluent软件仿真研究了回收锅炉烟气的相变换热器特性;崔洁等[5]利用ANSYS模拟软件研究了翅片管式相变储能换热器蓄放热性能,分析了相变材料的相变过程及传热规律;Guan等[6]通过Fluent软件模拟了相变换热器蓄热放热过程,并实验证明了相变蓄能换热器具有更好的传热性能;Saydam等[7]设计并制作出螺旋盘管式相变换热器,并研究了不同工况下的蓄热性能;梁栋等[8]介绍了热管、相变蓄热等多种低温余热回收技术中的相变储能,同时指出低温余热回收领域中相变储能的作用与应用;黄邦[9]研究了相储能变换热器的传热特性,总结了换热器的蓄能过程和相变材料的相变规律;李嘉琪等[10]研制了以石蜡作为相变材料的平板热管式相变蓄热换热器,分析了换热器的蓄热放热过程;仝仓等[11]通过数值模拟的方法研究了换热管数量、布置方式等因素对多管式相变蓄热器的换热影响,并提出提高蓄热器换热速率的不同方式;金光等[12]针对相变材料热导率低的问题,从优化储能设备结构和相变材料添加剂等方面综述了相变储能技术的新进展;孟娟等[13]总结并分析了相变蓄热传热机制,研究了强化太阳能相变蓄热的相关技术。Wang等[14]通过CFD模拟了一种新型复合相变材料的换热器,研究了入口速度和入口温度的影响。目前能有效利用间歇性余热并转化成连续输出能源的相变换热装置的研究较少。

本文通过对比分析与具体计算,研究并设计了能用于余热回收的套管式相变蓄热放热装置及实验系统,对相变换热技术在工业余热回收利用方面的应用具有较好的参考价值和实际意义。

1 相变蓄热放热装置设计

1.1 结构形式选择

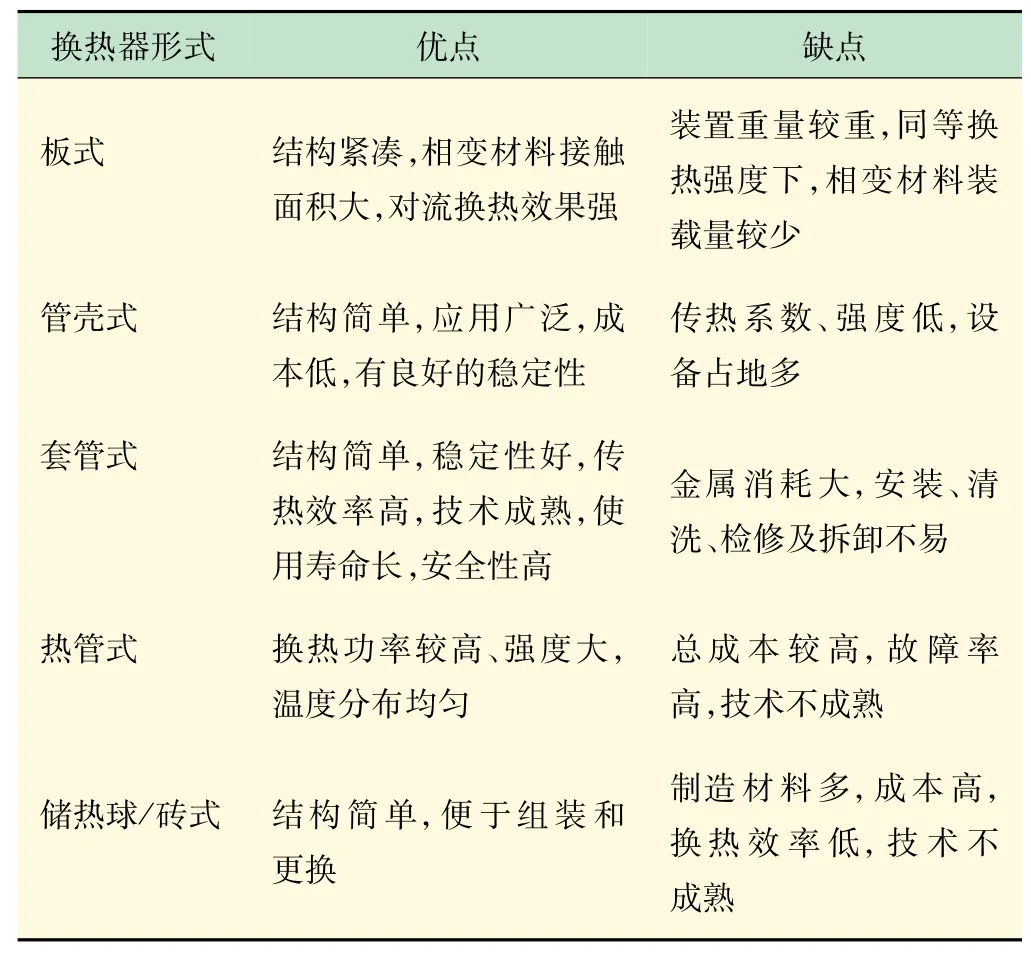

常见换热器的类型及其特点如表1所示[15]。通过分析不同形式的换热器,从安全性、稳定性、成本等方面考虑,为了更好满足将换热装置蓄放热载体与相变材料进行分离的需求,得到较高的传热性能,最终选择套管式换热器作为蓄热放热装置的结构形式。

表1 换热器的不同形式及优缺点

1.2 相变蓄热放热装置结构及设计

装置中所用相变材料选取20%62#石蜡-80%硬脂酸的混合物,并按15%的比例添加石墨制复合相变材料[16],以提高相变材料的导热性能。装置所搭建的实验系统位于北京建筑大学实验2号楼308室,该房间热负荷1.1 kW,房间内无其他供暖设备,房间热负荷由实验所用相变蓄热放热装置供给。相变蓄热放热装置结构尺寸的设计过程如下:

(1)装置中相变材料的填充量G,

式中:Q为房间热负荷,kW;T为预设蓄热时间(s);H为相变潜热(kJ/kg)。

(2)填充的相变材料体积V,

式中,ρ为相变材料密度(g/cm3)。

(3)内、外管管径d1、d2。参考《换热器设计手册》中套管换热器常用内外管管径标准,结合需填充相变材料的体积和实验场所等因素,套管式相变换热装置的内管选取φ89 mm×2 mm,外管选取φ168 mm×3 mm。换热器内管中运行的蓄放热载体为水,内外管间运行介质为所设计选用的复合相变材料。

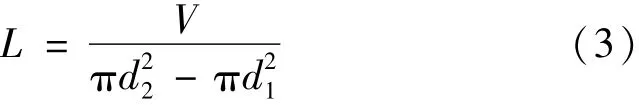

(4)单管程长度L。相变蓄热放热装置设计为四程管段,单管程长度为

综上,本实验系统设计的套管式装置构造及尺寸如图1所示。大管为168 mm×3 mm、小管为89 mm×2 mm的不锈钢管,进出口法兰接口为DN80,介质A、B分别为水和相变材料。

图1 套管式相变蓄热放热装置结构图(mm)

2 实验系统组成和搭建

实验系统的主要设备包括套管式蓄热放热、循环水泵、热电偶温度计、电磁流量计、恒温水箱、黄铜闸阀、Y形过滤器、电控箱、钢制柱式散热器。

2.1 热电偶温度计测点布置

本实验系统共设计了4个测温点,用于测量相变蓄热放热装置入口及出口水温,散热器的入口及出口水温。

测量相变蓄热放热装置入口及出口水温,用于计算装置中相变材料的蓄热能力;测量散热器入口及出口水温可计算散热器放热量,以综合判断设计实验系统的换热能力。同时温度测点可作为控制设计实验系统的温度变量,为后期的相关实验提供有效的系统表征。

2.2 电磁流量计

为了准确地测定和调节实验系统的流量,实验系统设计安装了两个电磁流量计,分别安装在恒温水箱的出口以及散热器的出口。系统运行前需进行流量计的矫正。

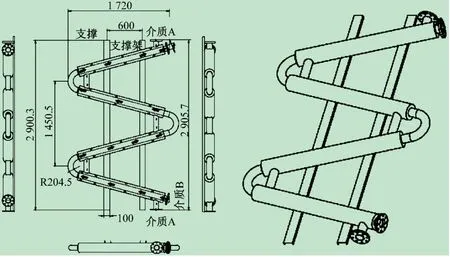

2.3 系统主要设备

为了实现本实验系统对其他各种实验参数进行的测定和调节,以研究实验系统的传热性能,系统中所用到的主要设备及相关参数如表2所示。

表2 主要设备表

3 实验系统运行及调节

实验系统中恒温水箱、套管式换热装置、管道等均采用橡塑保温棉进行保温,以减少实验系统运行时的热量损失。恒温水箱、热电偶温度计、循环水泵均利用电控箱进行电路的总控制。

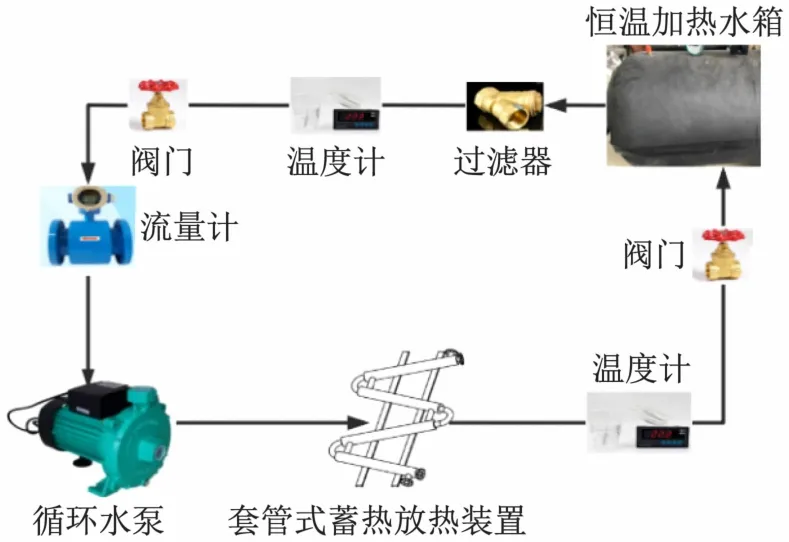

3.1 系统的蓄热流程

在利用相变材料进行蓄热阶段,开启蓄热流程,如图2所示。实验系统运行蓄热流程时,具体操作为:整个实验系统注满水,将所有阀门关闭;利用电控箱打开恒温水箱加热开关,加热水箱内的水达到设定温度,用恒温水箱提供放热的热水介质;接着打开蓄热流程图中的各阀门、泵等设备开始运行。

图2 蓄热流程图

热水流量的大小通过阀门的开度来控制,利用电磁流量计读数。管内流体通过水泵提供动力进行循环。当热水在管内流动时,因其温度高于相变材料的相变温度,相变材料开始吸收热量逐渐发生相变,进行蓄热。

每隔2 min采集数据进行记录,同时利用装置预设的观察口观察相变材料的状态,当填充的相变材料全部熔化为液态,关闭总电源,停止实验系统的运行并不再记录电控箱的显示数据。

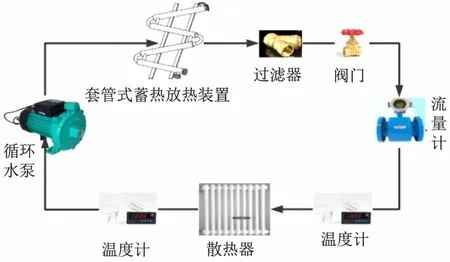

3.2 系统的放热流程

放热流程如图3所示,运行流程如下:运行放热流程时,打开电控箱总开关,将放热流程中的泵、电磁流量计、阀门等打开。此时系统中运行的载热介质为散热器中的循环水,散热器出来的低温回水进入相变蓄热放热装置,回水与相变材料进行换热,相变材料逐渐凝固放出热量;回水在换热装置中吸热升温后,进入散热器把热量放给房间,满足房间的热负荷要求,如此循环往复。

图3 放热流程图

此过程中每隔2 min将电控箱显示的散热器入口及出口水温进行记录,同时利用换热装置预设的观察口观察相变材料的状态,当填充的相变材料全部凝固为固态时,关闭总电源,停止实验系统的运行并不再记录电控箱的显示数据。

综合蓄热流程与放热流程形成一个完整的蓄热放热周期,如此即可把间歇性余热转化为可以连续输出的热量。

3.3 实验系统分析

(1)实验工况调节。对所设计的套管式相变蓄热放热装置与系统,可设定多种实验工况对相变蓄热放热实验系统进行实验测试,研究装置的蓄热性能和放热性能以及实验系统的换热传热过程的影响因素等。实验工况的调节有以下3种:①调节换热装置热媒介质的入口温度。蓄热时将系统流量保持一定,调节相变换热装置的入口水温,但要保证水温设置高于相变材料的相变温度。②调节换热装置热媒介质的入口流量。入口流量的大小可通过阀门开度调节,蓄热时保持入口温度恒定。③调节换热装置的蓄热时间。将入口流量、入口温度保持一定,改变换热器的蓄热时间。

通过以上方式的调节可研究不同工况下,装置的蓄热量、放热量的变化规律和相变材料蓄热和放热时间的相互关系。

(2)实验数据误差分析。实验系统的数据误差一般分为系统误差和偶然误差等。根据本实验系统的设计,误差可能来源于温度计、流量计、系统的热损失和人为产生误差等因素。

电磁流量计和热电偶温度计的精确度、准确度对于实验误差影响较大,因此在运行系统前要进行设备校准,并严格按照标准操作安装与固定。实验运行的工况也会影响实验数据,为了减少实验工况的影响,实验系统的水箱可用来稳定系统压力。另一方面,在实验测试中,保证实验场所的稳定和实验操作人员的规范性也是极其重要的。

4 结 语

(1)通过对比研究不同形式换热器的特点,从成本、安全性、稳定性、换热性能等方面综合考虑,并满足热媒介质与相变材料在空间上分割的需求,套管式结构作为相变蓄热放热装置是可行的。

(2)根据相变材料的相变潜热、密度、设备蓄放热量及蓄热放热时间要求及占地几方面综合考虑设计换热装置的结构尺寸。

(3)用于余热回收的相变蓄热放热装置需要分开设置蓄热流程和放热流程,在有余热阶段,利用蓄热流程进行蓄热,在无余热阶段,利用放热流程满足热用户的用热需求。

(4)通过蓄热流程和放热流程完成一个完整周期的运行,可实现间歇性余热转换为连续热量的输出利用。