新结构反凸极永磁同步电动机的设计与分析

2021-07-27邓先明龚书生刘晓文

邓先明, 郑 康, 龚书生, 刘晓文

(中国矿业大学电气与动力工程学院,江苏徐州221116)

0 引 言

永磁同步电动机(PMSM)自从发明问世以来就凭借其结构简单、可靠性高、效率高等诸多优点而被广泛应用[1],而且我国的稀土资源储存量极其丰富,约占全球已发现稀土总藏量的75%,这些稀土材料能被运用于电磁装置中用来产生励磁,非常适用于永磁同步电动机中永磁体的制造[2]。然而我国目前生产制造的电动机,其效率一般不是很高,高效率的电动机在当前的国内电动机市场占有率不足5%。通过提高电动机的运行效率,既有利于节省能源,又可以促进人类社会的可持续发展,增强我国永磁同步电动机制造水平。积极发展和应用高效节能的稀土永磁电动机,对于响应国家节能减排战略以及不断优化国家能源结构具有重大而深远的意义[3]。

近年来,一些国内外学者研究出一种新型结构的PMSM,该电动机表现出的最大特点是Ld>Lq,这种电感特性与常规的具有凸极效应的PMSM恰好相反,因此这种新型结构电动机被称为反凸极永磁同步电动机[4]。这种新型电动机不仅解决了常规永磁同步电动机调速范围窄以及负载运行下永磁体退磁的风险等关键性问题,而且还可以降低电动机的铁芯损耗,提高了电动机的效率。因此,反凸极永磁同步电动机在许多重要场合都具有很大的应用价值[5]。

本文在常规凸极永磁同步电动机结构的基础上,通过优化转子铁芯结构提出了一种反凸极永磁同步电动机的新结构。该电动机降低了它在负载和过载运行状态下永磁体退磁的风险,并且还改善了转子磁路的饱和程度,使得电动机内部的磁场分布更加合理,提升了新结构反凸极永磁同步电动机的各项运行性能。通过Ansys/Maxwell有限元分析软件对所设计的电动机进行电磁分析,设计制作了一台550 W的样机进行实验验证。

1 新结构反凸极永磁同步电动机结构设计

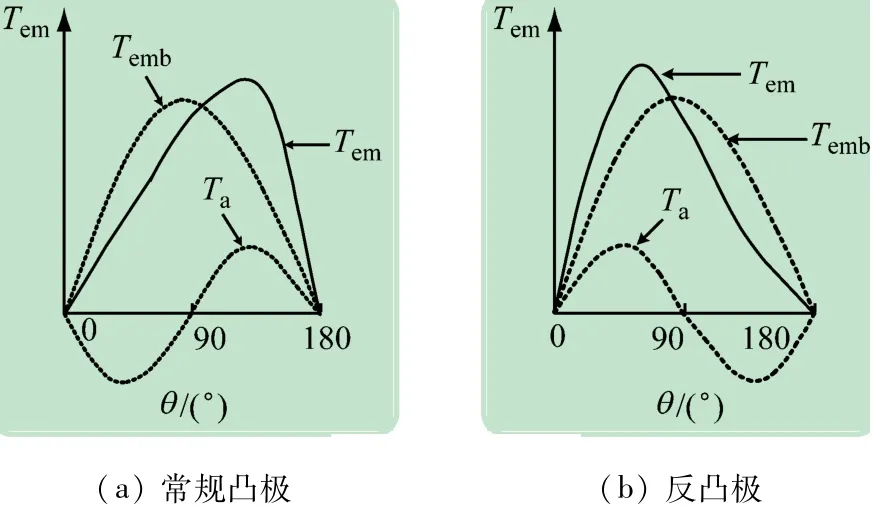

具有凸极效应的内置式永磁同步电动机由于转子直轴安放有永磁体,这等效于在该电动机的直轴上增加了气隙的厚度,导致其直轴磁阻大于交轴磁阻,如下图1(a)所示,此类电动机电磁转矩的磁阻转矩分量在功角0°~90°范围内小于零,电磁转矩最大值对应的功角出现在90°~180°位置。因此当常规凸极永磁同步电动机处于负载或过载工作状态下稀土永磁体就存在着一定的退磁隐患;此外,在这种状态下电动机的铁芯磁路比较容易饱和,从而将会增加定转子部分的铁芯损耗,造成电动机效率的下降[6]。因为PMSM的凸极性主要是由转子铁芯的磁路结构决定的,通过改变原有的转子铁芯结构,使得电动机的直轴磁阻小于交轴磁阻,从而具备反凸极特性;其功角特性如图1(b)所示,该电动机的磁阻转矩在功角0°~90°范围内大于零,电磁转矩最大值对应的功角则出现于0°~90°范围内,刚好与常规的内置式永磁同步电动机相反,使得反凸极永磁同步电动机具备了避免退磁的性能。

图1 两种电动机的PMSM功角特性

新结构反凸极永磁同步电动机的设计是在常规凸极永磁同步电动机的基础上保留电动机的定子部分不变,只通过改造转子铁芯的结构实现电动机的反凸极特性,因此可以将下式作为设计依据[7]。

式中:N为绕组匝数;Rm为磁路磁阻。

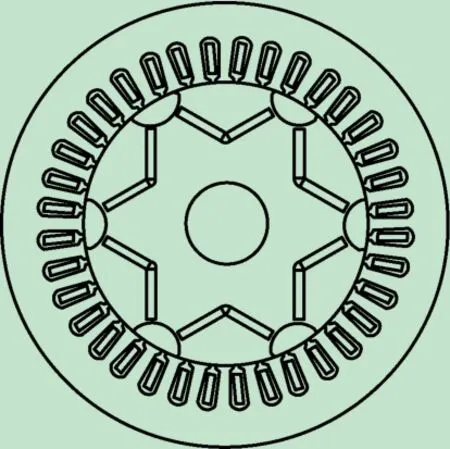

从式(1)可以看出,在线圈匝数保持不变的条件下,想要实现内置式永磁同步电动机的反凸极特性,即Ld>Lq,必须要在转子铁芯的交轴磁路上增加磁阻,从而使交轴磁阻超过直轴磁阻。所以,本文通过在转子铁芯的交轴轴线位置开设6个半圆形空气槽,以此来实现新型结构电动机的反凸极特性,其结构图如图2所示。

图2 新结构反凸极永磁同步电动机的结构示意图

本文所设计的新结构反凸极永磁同步电动机转子永磁体采用围绕转轴呈V形排列的方式,并且它的定、转子的内外径以及永磁体的具体尺寸参数和排列方式等均与进行对比的常规永磁同步电动机保持一致;唯一的区别在于新型电动机在转子铁芯的交轴轴线上开设了6个半圆形空气槽,通过这种方式,不仅增加了交轴磁路的磁阻,实现了该电动机的反凸极特性,而且还能缓解转子铁芯磁路的饱和程度,有利于减少电动机的铁芯损耗[8]。此外,半圆形空气槽的存在提高了转子铁芯的散热性能,降低转子运行过程的温度,起到了保护永磁体的作用[9]。

2 新结构反凸极永磁同步电动机电磁设计

新结构反凸极永磁同步电磁设计主要是按照所设计电动机的各项性能要求来计算它的主要尺寸,确定稀土永磁体的材料类型、参数以及排列方式等等其他参数[10]。

2.1 电动机设计指标

电动机的设计指标如下:额定功率550 W,相数3,额定相电压220 V,额定频率50 Hz,额定转速1 000 r/min,极对数3,额定功率因数95%,额定效率92%,额定相电流0.95 A,额定转矩5.25 N·m,绝缘等级F。

2.2 电动机主要尺寸的确定

永磁同步电动机的主要尺寸包括了定子铁芯内径Di1以及电动机铁芯的轴向长度lef,其中它的主要尺寸与各项关键性能紧密相关,而且还决定了电动机的体积、质量以及制作成本,正确合理的确定电动机尺寸能够为永磁同步电动机的电磁设计奠定坚实的基础[11]。本文所设计的电动机的主要尺寸参数如下:定转子叠片材料DW315-50,气隙长度0.5 mm,定子外径120 mm,定子内径80 mm,转子外径79 mm,转子内径22 mm,定转子铁芯有效长度85 mm,主要尺寸比ξ=1.06。

3 电动机模型的建立

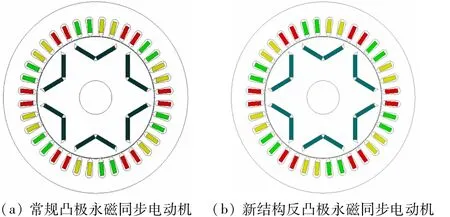

电动机模型的建立过程是先利用得出电动机定转子铁芯、永磁体等主要尺寸,然后选择在RMxprt模块中输入计算得到的电动机尺寸,经过分析求解后生成所需要的常规永磁同步电动机的二维模型[12]。再按照分析的新型结构电动机的特性,进一步优化改造常规凸极电动机的转子铁芯结构,最终形成本文所设计的新结构反凸极永磁同步电动机。其中这两种电动机的仿真模型图如图3所示。

图3 两种电动机的Ansoft仿真模型图

两种电动机仿真模型的主要参数尺寸如下:额定功率550 W,定子外径120 mm,额定相电压220 V,定子内径80 mm,相数3,转子外径79 mm,极对数3,转子内径22 mm,同步转速1 000 r/min,电动机轴向长度85 mm,额定转矩5.25 N·m,永磁体厚度3 mm,气隙长度0.5 mm,永磁体宽度30 mm。

4 电动机有限元分析

4.1 空载磁场分析

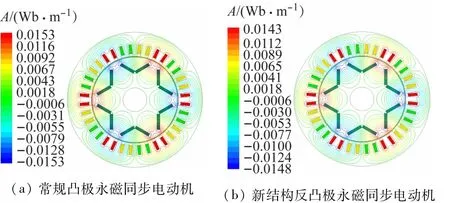

利用有限元分析软件Ansoft建立常规凸极永磁同步电动机和新结构反凸极永磁同步电动机的二维仿真模型,并分别对它们进行了有限元求解,得到了两种电动机在同步转速1 000 r/min下的空载磁场分布情况,其空载磁力线分布以及空载磁密云图分别如图4所示。

从图4可以看出,它们的空载磁力线都是呈三对极均匀分布,与电动机设计的理论相符合,并且磁力线均从永磁体出发穿出转子轭部再经过空气隙,然后到达定子的齿部和轭部最后又回到转子磁极,形成一个完整的闭合磁路[13]。另外,两种电动机虽然都在转子铁芯侧设置了隔磁桥的结构,但是新结构反凸极永磁同步电动机由于转子铁芯侧存在半圆形空气槽使得隔磁桥的宽度更加合理。因此,新型结构电动机转子部分的漏磁通相对常规永磁同步电动机要更少,而且这些空气槽分布于转子交轴轴线上使得该位置的磁饱和程度得到了很大程度的缓解,电动机内部磁场分布更加合理。

图4 两种电动机的磁力线分布

4.2 空载反电动势分析

空载反电动势表示在PMSM的三相定子绕组开路的情况下,永磁同步电动机在同步转速下由永磁体磁场单独作用,在定子三相对称绕组中感应出的电动势[14]。

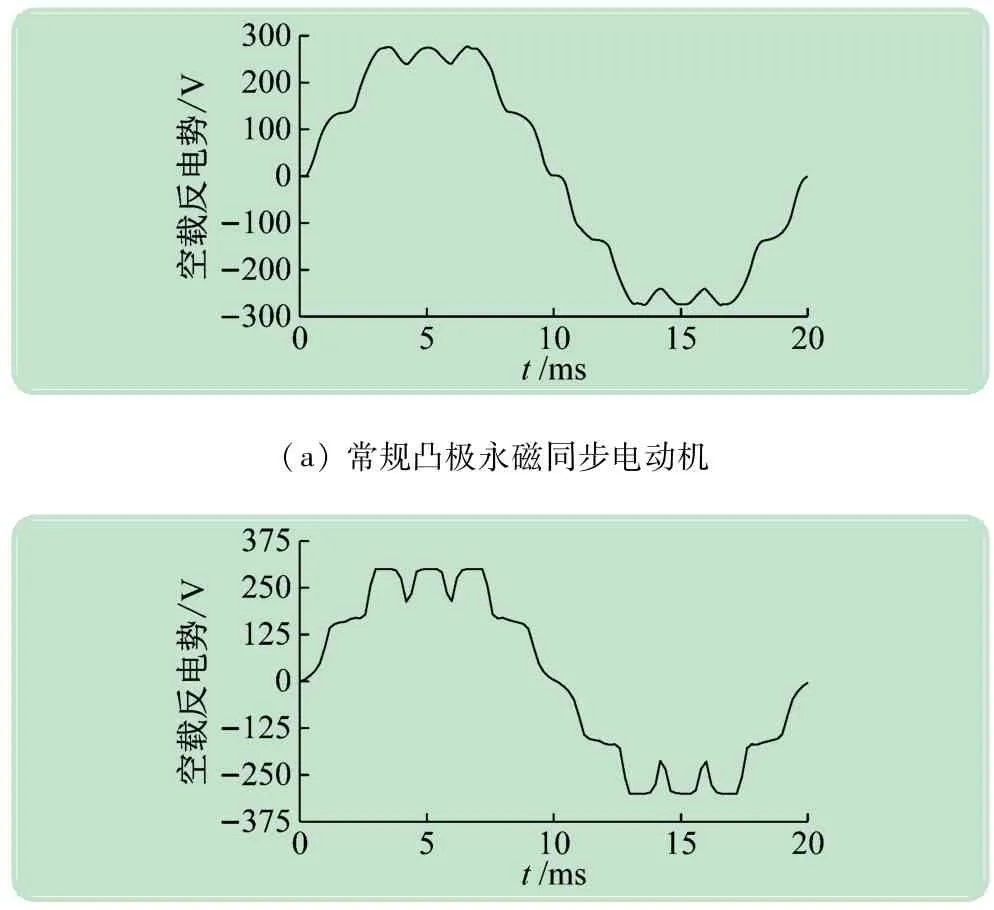

两种电动机的空载反电动势波形以及它们的各次谐波含量对比分别如图5和6所示。

images/BZ_89_1466_1825_2115_2191.pngimages/BZ_89_1466_2330_2115_2702.png(a)常规凸极永磁同步电动机

图6 两种电动机空载反电动势的谐波比较

从图5和6的比较结果可以看出,新结构反凸极永磁同步电动机的空载反电动势的基波含量相比较于常规凸极永磁同步电动机都有了显著的提高,而3次和5次谐波含量基本保持不变,同时7次及9次谐波含量在原有的基础上都出现了一定程度的下降[15]。有效改善了新型结构电动机反电势波形的畸变程度,使得它们的波形更加接近于正弦波,有利于减少电动机运行过程中产生的转矩脉动,提高永磁体的利用率[16]。

4.3 电感特性

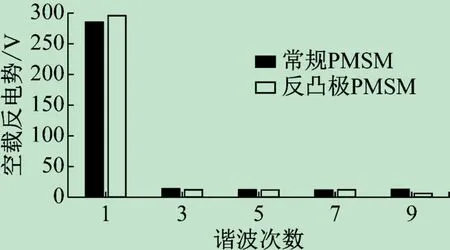

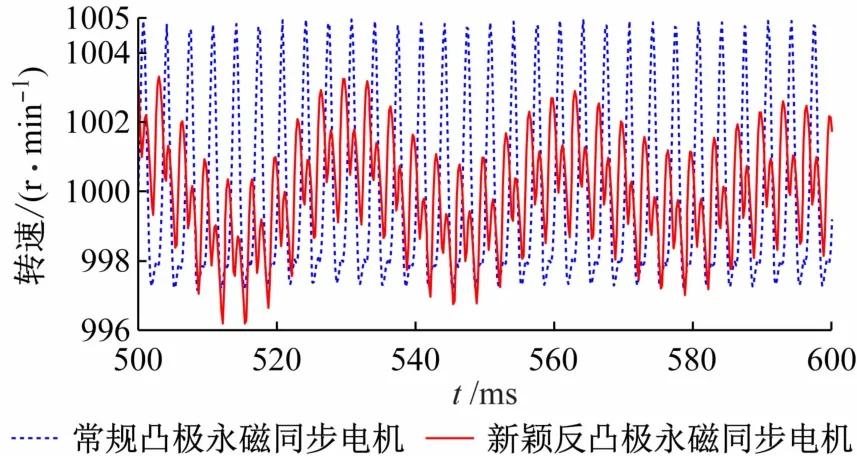

采用有限元方法对电感参数计算模型进行分析,在计算两种电动机的直轴电感时,将交轴电流iq设置为额定值,同时将直轴电流id参数化使其以1 A的步长从0 A变化到8 A;同理,在计算它们的交轴电感时,也将直轴电流id设置为额定值,再把交轴电流iq参数化以1 A的步长从0 A变化到8 A。这样所得到的两种电动机的电感特性就完全考虑到了交直轴磁路交叉饱和的影响[17],其结果如图8所示。

图7 两种电动机的交直轴电感特性曲线

从图8(a)可以看出,常规凸极永磁同步电动机交轴电感大于直轴电感,表现出凸极效应。由图8(b)可以得出,新结构反凸极永磁同步电动机由于在交轴轴线上开设了6个半圆形空气槽,电动机表现出了反凸极效应;由于转子铁芯上存在半圆形空气槽,使得电动机磁路的饱和程度大大降低,所以随着电流的增加,新型结构的电动机交直轴电感值下降的趋势相比于常规永磁同步电动机要更加平稳。

4.4 运行状态的性能分析

通过使用有限元软件Ansoft在两种电动机的定子电枢绕组中分别施加额定的三相对称电压,并且同时将两者的负载转矩都设置为额定值TN=5.25 N·m,然后让它们在同步转速1 000 r/min状态下开始运行,经过求解得到额定负载运行状态下电动机的各项重要性能。

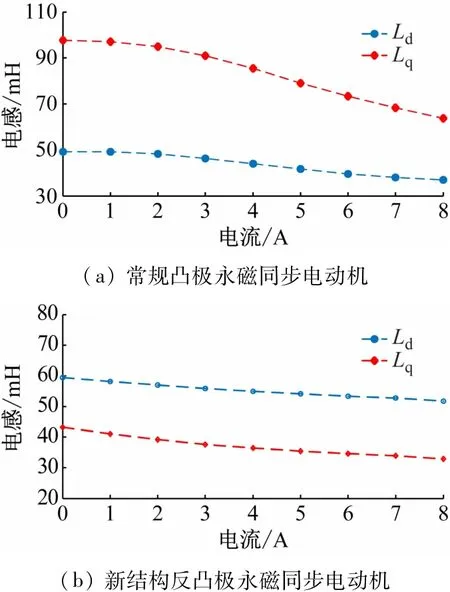

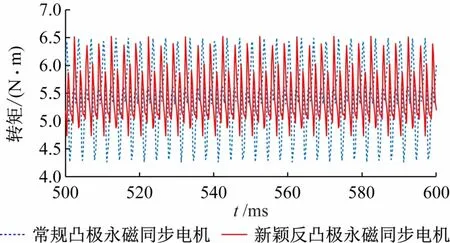

图8 是额定负载下两种电动机进入稳态时转速波动的对比情况,同样也选择了500~600 ms内的转速曲线。从图中可以看出,额定负载下两者的转速波动的范围的表现,对比之下新结构反凸极永磁同步电动机的波动范围还是要更小些,并且存在着逐渐减小的趋势。

图8 额定负载下两种电动机转速波动的对比

图9 给出了额定负载下两种电动机转矩脉动的对比情况。由于新型结构电动机在转子交轴上开设了6个半圆形槽,减少了电动机内部的漏磁,使得磁场分布更加合理,其气隙磁场和反电动势的谐波含量相比于常规永磁同步电动机更少,波形更接近于正弦波,降低了电动机的纹波转矩产生。

图9 额定负载下两种电动机转矩脉动的对比

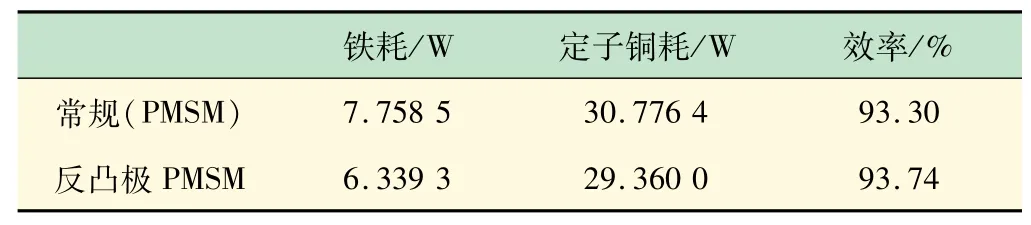

通过有限元分析软件求解得到了两种电动机在额定负载下的铁芯损耗、定子铜耗以及计算得到电动机的输出功率,并选取两种电动机在稳定运行的时间段内铁耗和铜耗的平均值,计算出电动机的效率,具体数值如表1所示。

表1 额定负载下两种电动机的损耗和效率

在额定负载状态下新颖反凸极永磁同步电动机的铁耗相比于常规凸极永磁同步电动机明显减少,主要是因为在新型结构电动机的转子铁芯中开设了半圆形空气槽,降低了电动机内部磁路的饱和程度,使得磁密的分布更加合理,从而降低了电动机的铁耗,这与本文的设计理论是相一致。

5 样机试验与仿真对比分析

5.1 样机制作

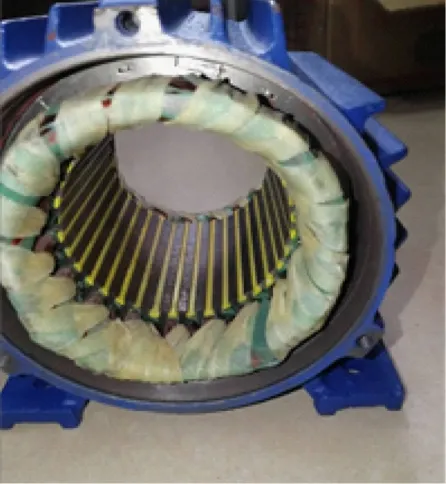

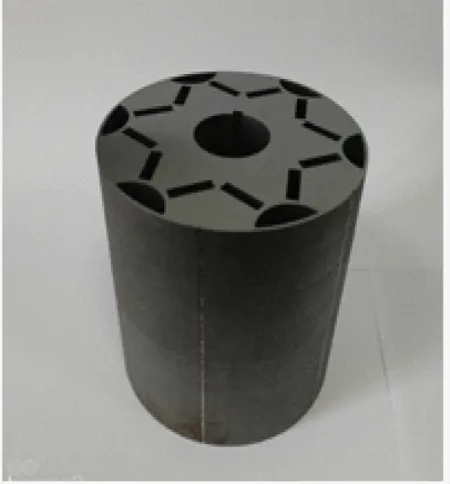

为了使制作的样机模型更加贴近有限元仿真结果,本文在打样电动机结构时,采用了和仿真模型完全一致的尺寸;同时考虑到安装永磁体的难易程度,需要给转子永磁体槽留出一定的裕量,槽的尺寸分别取85,15.2,3.1 mm。另外,还由于样机成本的问题,本文选用了厚度为0.5 mm的转子铁芯叠片。由于电动机的功率较小,样机的定子绕组采用了单层绕组的结构。图10和图11分别为550 W样机的定子结构和转子铁芯结构。

图10 样机的定子结构

图11 样机的转子铁芯结构

5.2 性能验证

为了与电磁仿真的性能进行对比,本文对样机的多个性能进行测试,利用天煌教仪的电动机实验平台拖动新型电动机的样机旋转。如图12所示,原动机为直流电动机,两种电动机通过联轴器紧密相连,调节直流电动机的电枢和励磁就可以方便地进行调速。

图12 实验平台

对打样的新结构反凸极永磁同步电动机进行简单的电磁性能测试,主要包括定子电阻值,交直轴电感值,空载反电动势,额定转速以及额定相电流等。

5.2.1 定子电阻测量

利用谐振仪测量得到样机的三相线电阻值以及计算求的相电阻R1(Ω)如下:RAB=16.79,RBC=16.39,RCA=16.13,R1=8.22。

5.2.2 交直轴电感测量

通过谐振仪测得频率为50 Hz条件下的电感值[22]如下:Ld=61.719 mH,Lq=50.692 mH。

计算得到的样机交直轴电感值表现出新型电动机的反凸极特性:Ld>Lq,并且和仿真的结果差距不大,也证明了新型电动机设计的合理性。其中由于在测量过程中需要将转子直轴和定子磁动势对准,操作过程中很难完全重合,难免存在测量误差;另外,转子铁芯制作精度存在误差,也会对电动机的交直电感值产生影响。

5.2.3 空载反电势测量

为了与电磁仿真的性能进行对比,本文对样机的空载反电势进行测试,利用天煌教仪的电动机实验平台拖动新型电动机的样机旋转,原动机为直流电动机,两种电动机通过联轴器紧密相连,调节直流电动机的电枢和励磁就可以方便地进行调速,并使用示波器观察样机的空载反电动势波形。

永磁同步电动机设计的一个重要指标就是三相的对称性,为了验证样机三相绕组的对称性,在同步转速1 000 r/min条件下,对其空载反电动势进行了测量,获得的波形如图13所示。

图13 三相空载反电动势

由图13可以看出,样机的三相绕组反电动势对称性良好,波形的形状也接近于仿真软件Ansoft所得出的仿真波形。利用MATLAB对样机A相的空载反电动势进行了傅里叶分析,得到如表2所示的数据。

表2 仿真值和实验值的数据对比

从表2实验和仿真的数值对比可以看出,空载反电动势峰值比Ansoft仿真的结果有了一定的下降,而谐波畸变率略微有所上升,十分接近于仿真值,主要原因是受到转子铁芯的制作精度以及机械强度的要求等因素的影响,导致样机转子侧的漏磁要略大于仿真中的漏磁,使得样机的参数有些变化。

5.2.4 空载转速和相电流测量

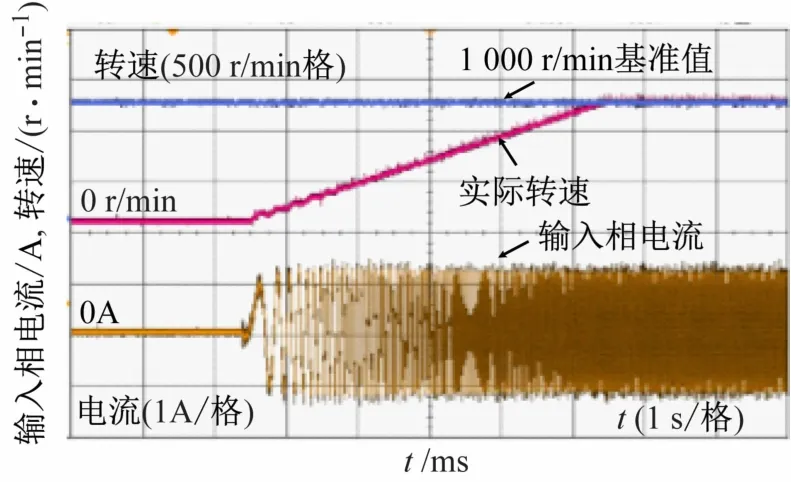

测量空载转速和相电流时,通过变频器带动样机旋转,通过调节输出电压的频率就能很方便对电动机进行调速,图14是输入电压的频率从0 Hz逐渐升到50 Hz,示波器显示的转速和相电流波形。

图14 启动时转速和输入相电流波形

图14 中的转速基准值是由所设计的程序设置,由于示波器不能直接观察转速,通过光电编码器采集到的数字信号转换为模拟信号,然后输入到示波器中。使用这种方法,可以间接观察到转速的变化。由图14可以看出,由于使用的是变频器软启动,所以不会像仿真一样产生超调。电动机转速缓慢上升,最终达到1 000 r/min,同时相电流的频率也逐渐达到50 Hz,并维持稳定。

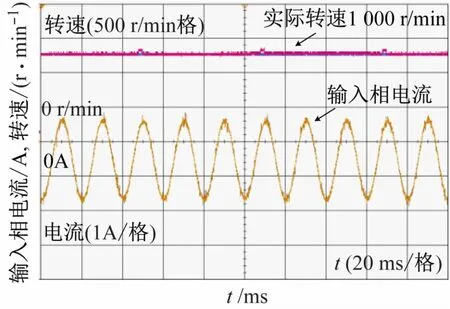

稳态运行时,空载的转速和输入相电流波形如图15所示。观察波形可以发现在输入相电压220 V,频率50 Hz时,转速稳定在1 000 r/min,并且电流峰峰值为2.425 A,电流峰峰值略大的原因是在实验中由于多种因素的影响,不能实现理想的空载,因此电流会略微偏大。

图15 稳定运行时转速和相电流波形

6 结 语

本文针对常规永磁同步电动机的缺点,提出了一种新结构反凸极永磁同步电动机,同时利用有限元仿真软件对两种电动机的关键性能进行了比较验证。从结果的对比分析中可以看出新结构反凸极永磁同步电动机稳态时转速波动及转矩脉动都要小于常规凸极永磁同步电动机,在电动机损耗和效率的表现上也更加优异,计算结果符合所设计电动机的要求,最后对样机进行实验,将实验数据和仿真数据进行对比,一致性满足要求,验证了仿真分析的正确性。