金属点阵材料剪切实验技术研究

2021-07-27耿小亮曹轶群李伟男霍世慧

韩 辉, 耿小亮, 曹轶群, 李伟男, 霍世慧, 刘 超

(1.西北工业大学力学与土木建筑学院,西安710129;2.液体火箭发动机技术国防科技重点实验室,西安710100;3.西安现代控制技术研究所,西安710000)

0 引 言

3D打印技术,又称增材制造(Additive Manufacturing,AM)技术,是基于三维CAD模型数据,采用材料逐层累加生成三维实体[1]。点阵材料的结构空间构型由于高度复杂,难以用传统的工艺技术制造,而3D打印技术的成熟与发展为点阵材料的制造提供了新途径,使得本身具有诸多特点及优势的点阵材料得以拥有更为广阔的应用前景[2]。点阵材料是一种具有高孔隙率以及周期性结构的先进轻质多功能材料,由于点阵材料具有轻质量、高强度等诸多优良特性,在国内外航空航天飞行器和海军舰船以及诸多领域有广泛应用[3-6]。点阵材料因其微观结构与晶体点阵构型类似而得名,又分为二维和三维点阵材料。二维点阵材料主要指由多边形进行二维排列,在第三方向拉伸成棱柱而构成蜂窝材料,也被称为格栅材料;三维点阵材料则由杆、板等微元件按规则重复排列构成空间桁架结构[7]。

近年来,越来越多的学者将目光投向了基于3D打印技术制造的点阵材料力学行为,通过开展各种力学性能试验,以获取点阵材料的各项力学特性,为点阵材料在工业应用提供基础。Geng等[8]通过设计3D打印点阵材料试验件,提出了非接触式试验方法,解决了金属点阵材料与试验机夹持的困难。测试了选择性激光熔炼制备的含菱形十二面体和BCC单元的AlSi10Mg点阵材料的拉伸力学行为,成功测得点阵材料的弹性模量E、应力-应变(σ-ε)之间的关系曲线。Geng等[9]采用有限元方法对三维网格结构在准静态拉伸载荷作用下的断裂特性进行了分析,用该方法模拟的数值结果揭示了与实验结果相一致的新型断裂模式:DOD点阵结构的断裂是一个类似于裂纹扩展的渐进断裂过程。对于BCC1和BCC2晶格结构,断口形态完全沿断口面破裂。同时研究了3种晶格结构断裂模式的差异和损伤变量的演化过程。在此基础上观察了支板直径变化对拉伸性能的影响。Xiao等[10]调查了钛合金菱形十二面体点阵材料在双轴载荷作用、不同温度条件下的屈服行为,提出了基于总应变能密度假设的点阵材料屈服准则,该准则的核心优点是能够通过单轴测试预测材料的多轴屈服行为。Ajdari等[11]为了学习函数上渐变多孔结构的动态冲击形式,建立了一种通过逐渐改变蜂窝单胞壁的厚度,从而达到在冲击方向相对密度逐渐变化的有限元模型。Horn等[12]设计了基于电子束选区熔化技术的等截面杆不同尺寸和相对密度的菱形十二面体点阵材料,并开展了四点弯试验。Khalil等[13]提出了一种基于极端统计量和Crossland HCF准则的方法,研究了基本单元拓扑结构在比例多轴载荷下对几种类型单元结构抗疲劳性能的影响。Shitanaka等[14]研究了点阵结构圆柱壳的临界屈曲载荷,并在双曲面形状偏差会增加屈曲载荷的基础上,讨论了点阵结构圆柱壳随双曲面形状偏差的变化。此外,还利用有限元方法对比了在压缩、弯曲及扭转载荷作用下的传统点阵结构圆柱壳和具有变形双曲面结构的屈曲载荷。

金属点阵材料的剪切弹性模量G、剪切强度τ是应用该种材料进行结构设计时所需的重要力学性能参数,其剪切变形和破坏行为也需得到深入研究。本文对金属点阵材料的剪切实验方法进行探索,结合有限元分析以深入了解各种实验方案中金属点阵材料应力分布特征,与实验方法进行比较与讨论,提出一种适合金属点阵材料剪切实验方法。

1 剪切实验方法的对比分析

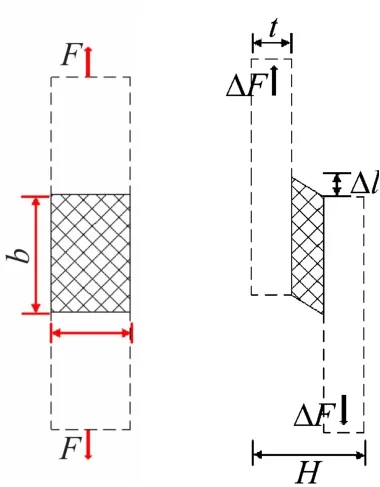

参考GJB130.6-86[15],金属点阵夹芯材料的剪切强度和剪切弹性模量(见图1)依据以下公式计算:

图1 设计样品示意图

式中:τ为试件强度,MPa;F为试样破坏前的最大负荷,N;a为试样长度,mm;b为试样宽度,mm;G为平面剪切弹性模量,MPa;ΔF为载荷增量,N;H为试样厚度,mm;t为试样面板的厚度,mm;Δl为ΔF作用下的金属点阵夹芯材料剪切变形量,mm。

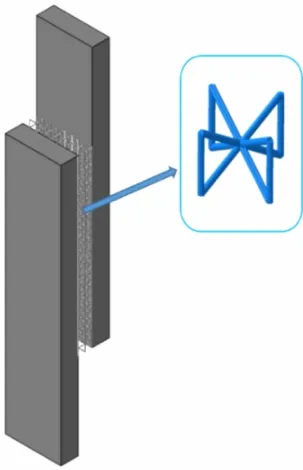

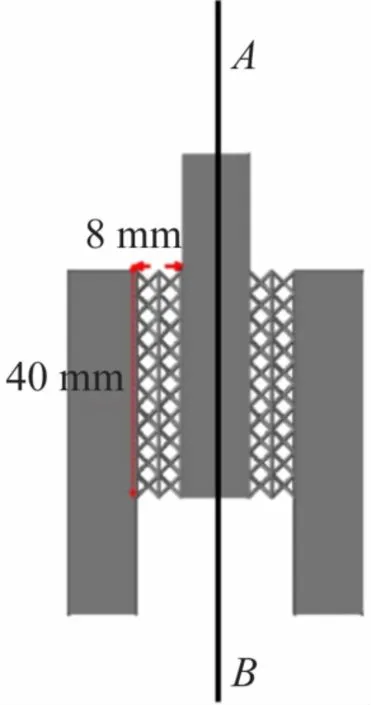

借鉴GJB130.6-86,设计了图2所示的夹芯点阵材料拉伸剪切试验件。与通常的夹芯结构不同,该试验件点阵夹芯与加载面板采用3D打印技术一体化打印完成,避免了面板与点阵材料的连接问题,同时在一定程度上接近点阵材料的实际工程应用。

图2 剪切试验件实物图

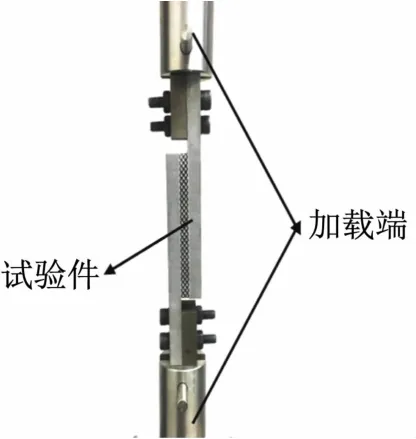

为研究实验方案中点阵材料的受力特征,利用三维建模软件CATIA建立点阵材料单胞的线条模型,并将其导入ABAQUS中进行空间三维方向的阵列与布尔操作,两侧为实体作为夹具的夹持端,得到了与试验件相同几何尺寸的点阵材料的仿真模型。其中点阵支杆用梁单元,两侧面板用实体单元模拟,采用3D打印方法制备了圆棒拉伸试验件以确定该种材料在3D打印工艺下的应力应变曲线,作为仿真的材料参数输入条件,如图3所示。

图3 有限元模型

1.1 实验方案1

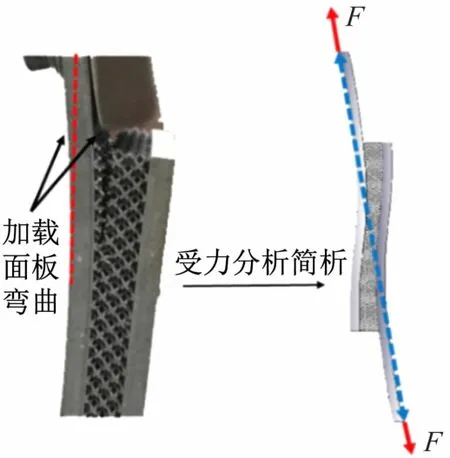

实验方案1如图4所示,采用电子万能材料试验机对试验件施加载荷直至发生剪切破坏。实验结果如图5所示,夹层的面板发生明显弯曲变形,夹芯结构端部受到显著法向分力,使得该处发生了提前破坏,也表明夹芯结构并非承担单纯的剪切载荷。

图4 实验方案1

图5 对角剪切方案破坏后的试验件

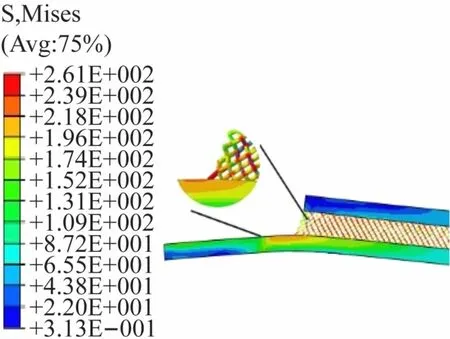

针对实验中出现的问题,使用有限元方法进行仿真分析。依据方案中加载情况,对模型施加边界和加载条件,得到如图6所示结果。显示出在附加弯矩作用下,点阵栅格端部的支杆形成了高拉应力,导致支杆发生拉伸断裂,未能有效地评价出金属点阵材料的抗剪切能力。这是由于金属点阵夹芯材料具有较高刚度和强度,若完全参考复合材料夹芯结构的剪切试验方法,附加弯矩较大,引起的局部非剪切型破坏是主要的失效原因,达不到金属点阵夹芯材料剪切试验的要求,需要进一步改进。

图6 实验方案1仿真结果

1.2 实验方案2

为避免方案1中面板弯曲现象,设计了第2种拉伸剪切实验方案,实验方案2如图7所示。试样一侧面板与加载板粘接;另一侧面板与固定板粘接。实验时,夹具的底座固定,连接接头带动加载板向上移动,导向柱限制了板弯曲,使得加载板整体向上平移,以形成剪切。

图7 实验方案2

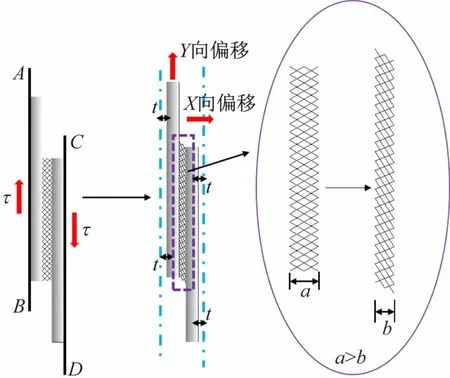

尽管应用该种实验装置使试验件产生了破坏,试验结果如图8所示,但经过仔细分析,认为该装置仍旧存在问题。原因如下:点阵夹芯在剪切过程中会产生X向收缩变形,使得两侧面板X方向距离变小(见图9)。而本装置导向轴限制了芯子厚度方向变化,使得金属点阵材料厚度方向受约束产生拉力,未能仅仅承受预想的剪切作用。

图8 实验结果

图9 金属点阵材料变形示意图

1.3 实验方案3

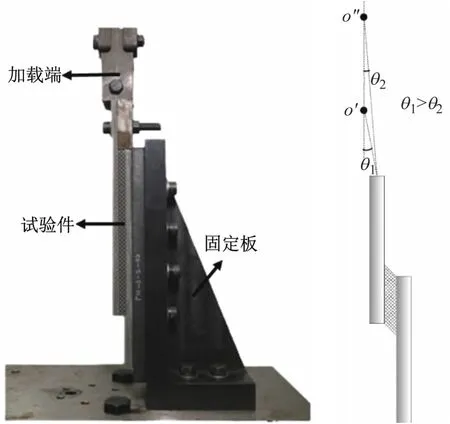

将试验件1侧面板固定;另一侧在面板内拉伸加载,释放该侧面板X方向的自由度,从而接近纯剪切效果,最终的实验状态如图10所示。该方案中,金属点阵材料受剪切而厚度减小时,加载线与试样将产生夹角,形成附加弯矩,但如减小加载线与试样之间夹角,附加弯矩将随之降低,加载线夹角的调整可通过改变加载点O的位置实现。

图10 实验方案3

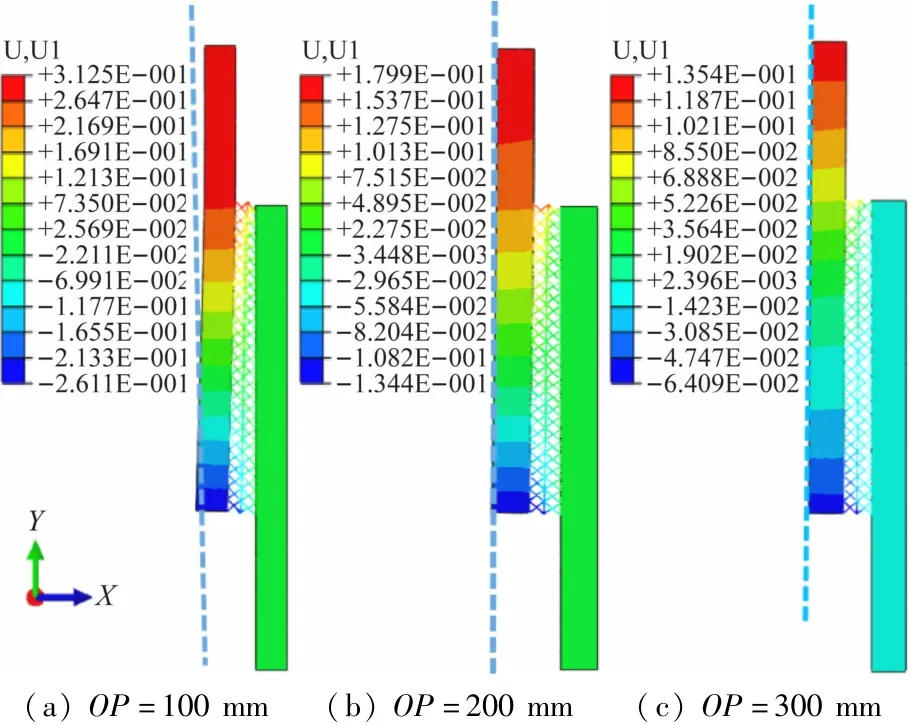

为研究加载点O位置对载荷状态的影响,使用有限元方法进行分析对比。由图11可见,当加载点O

图11 加载点O位置对载荷状态的影响

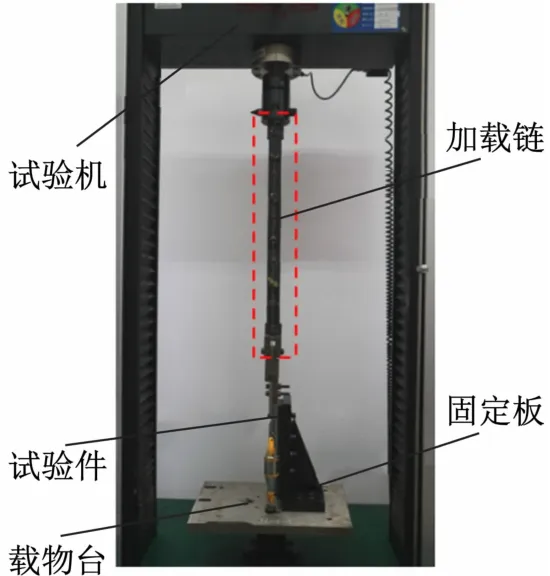

远离试样上P点,可有效降低X方向产生的分力,使得实验状态更加接近理想纯剪切过程。按照此方案形成真实实验装置如图12所示,图中加载链即为OP点距离。但由于剪切载荷需通过拉伸一侧面板实现,由于金属点阵材料剪切强度高,剪切面积大,实验中发生了面板局部拉断而金属点阵材料未能剪切断裂的现象,故此方案仍具有技术实现困难。

图12 加载实物图

1.4 实验方案4

基于以上探索与讨论,发现要实现金属点阵材料的纯剪切加载,要么产生附加弯矩或额外法向约束,不能达到理想状态;要么加载过程不易实现,出现非预想破坏。因此提出了一种新的剪切方案——对称剪切,试验件模型如图13所示。这种实验方案保证了力始终可沿AB直线竖直加载,不产生任何偏量。

图13 对称剪切试验件

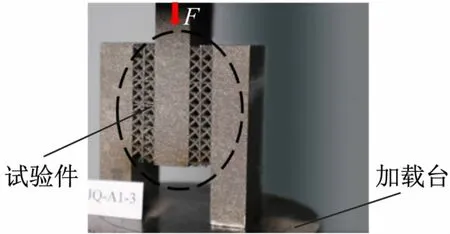

对称剪切实验试验件成本很高,但实验起来较为容易,如图14所示。试验件放置于试验机上的压盘上,放置过程中注意使力加载线与试样中心线保持一致,电子万能试验机对试验件施加压缩载荷直至剪切破坏。

图14 实验方案4设备图

依据上述讨论方案中加载情况进行分析,得到如图15的模拟结果。观察可知,由于两侧面板未能有面外约束,在点阵网格产生较大变形时,面板依然发生弯曲,不能达到理想剪切实验效果。

图15 对称剪切仿真结构

2 新型剪切实验方案

基于对金属点阵材料剪切实验要求的仔细分析,总结之前各方案的优缺点,设计出如图16所示的剪切夹具。该套夹具主要由固定座、固定板、加载板、导向槽以及滚轮组成,其中固定座设有滑槽,并通过螺栓连接固定板。导向槽底部设有滑轮,解决了金属点阵材料在剪切变形过程中,由于芯子厚度变化而导致在X方向的移动问题。加载板的两侧设有滑轮,并由于加载板固定在导向槽中,可保证在加载过程中,加载力始终保持竖直加载,避免产生X方向的分力。试验件通过胶黏剂与加载板和固定板连接。

图16 剪切试验夹具模型

针对这种剪切试验夹具模型,进行有限元受力状态下的应力分布特征和剪切变形分析,得到如图17所示的仿真结果。观察仿真结果分析可知,设计的这种剪切试验夹具可实现金属点阵夹芯材料的纯剪切试验要求,克服了以往试验中加载困难,约束过强的问题。

图17 有限元模拟结果

3 结 语

金属点阵材料的剪切性能是结构设计中重要参数,但目前尚无相关测试标准。从已有胶黏剂、泡沫夹芯和蜂窝夹芯的剪切试验标准和相关文献出发,本文进行了金属点阵材料剪切实验的特点和技术进行了探索,得到以下结论:

(1)金属点阵材料刚度和强度较大,采用胶黏剂、泡沫夹芯或蜂窝夹芯的剪切试验方法不能有效地测试其剪切性能,而容易发生弯曲导致局部非剪切型断裂。

(2)金属点阵材料剪切试验中,栅格的剪切变形将使夹层厚度显著降低,通过强制性地限制面板弯曲的方法,如不能合理地释放厚度方向的自由度,其破坏并非是纯剪切产生的。

本文提出的实验夹具能将剪切力均匀作用在材料内部待剪切面内,而且能在厚度方向放开自由度,还有防止面板弯曲的能力,实现预想的剪切过程。