脱粘裂纹形状与尺寸对热障涂层陶瓷层温度场的影响*

2021-07-27周攀虎王鹤屿华万超

董 会,周攀虎,周 勇,韩 燕,王鹤屿,华万超

(1.西安石油大学材料科学与工程学院,西安市高性能油气田材料重点实验室,西安 710065;2.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077)

热障涂层因其具有优异的耐热性能而被广泛应用于航空发动机和燃气轮机的高温合金部件上,但其陶瓷表层(典型成分为质量分数7%~8%的Y2O3–ZrO2,简称YSZ)的失效严重影响着热障涂层的服役寿命[1–3]。研究表明,陶瓷层失效的原因之一是其内部发生了裂纹扩展[4–8]。目前,对于表征裂纹尺寸扩展对热障涂层的影响规律主要通过断面形貌进行观察[9–11],但在涂层断面或截面金相制备过程中会不可避免地对裂纹造成损伤(塌陷、碎裂等),从而对分析裂纹的扩展行为造成一定的影响。基于此,前期研究通过无损表征方法明确了陶瓷层内部裂纹尺寸与其上方陶瓷层表层“亮斑”尺寸之间的关系[12–14],但由于外部因素、裂纹性质等情况可能会导致陶瓷层内部的裂纹形状发生变化,从而使得裂纹上方陶瓷层表面的“亮斑”形状可能不同,而目前对裂纹形状与其上方陶瓷层表面“亮斑”形状的关系鲜有报道。因此,基于裂纹上方出现“亮斑”的事实,本文采用有限元模拟研究了圆形、正方形和三角形3种不同形状裂纹时其上方陶瓷层表面的温度场分布及亮斑形状,表征了内部裂纹形状与陶瓷层表面亮斑的关系。

试验材料及方法

采用三维模型对不同裂纹形状时热障涂层陶瓷层温度场分布特征进行计算,模型整体尺寸为12mm×3.4mm,由基体、黏结层和陶瓷层3部分构成,各部分厚度分别为3.0mm、150μm、250μm。裂纹形状分别为圆形、正方形和等边三角形。前期研究结果表明,陶瓷层表面温度异常升高开始的裂纹长度约为0.5mm[6],选取裂纹长度(直径、对角线、边长)为0.5mm、1mm、2mm,宽度(厚度)为长度的1%[7],位于试样中心、黏结层/陶瓷层界面上方20μm的陶瓷层内部,且裂纹均平行于基体表面,如图1(a)所示。

基于热循环试验条件[6],涂层在高温保温阶段过程中陶瓷层表面约1150℃,基体约935℃。涂层无裂纹时在高温保温阶段可视为稳态热传导,热流加载方式如图1(a)所示。涂层陶瓷层表面加载的热流密度由复合稳态热传导方程计算所得:

为保证计算结果的准确性和高效性,陶瓷层、裂纹选择自由划分,网格较密;基体、黏结层选择映射划分,网格划分较大,如图1(b)所示。

图1 有限元模型示意图Fig.1 Schematic diagram for finite element model

热障涂层热分析过程中忽略对流和热辐射影响,只考虑热传导的作用。热障涂层各部分的热导率[12]如下:基体为31.1W/(m·K);陶瓷层平行方向和垂直方向分别为2.2W/(m·K)和1.1W/(m·K);黏结层为16.8W/(m·K);空气(裂纹)为0.0915W/(m·K)。

试验结果与讨论

不同裂纹长度、形状时陶瓷层表面温度分布如图2所示。可以看出,当裂纹长度为0.5mm时,3种裂纹形状下陶瓷层表面温度分布均呈圆形过渡,且表面最高温度约为1160℃(图2(a)~(c)),相较于无裂纹时(1150℃)温度上升较小,不同形状时最高温度差值(圆形与三角形)最大约为0.34%,即裂纹长度为0.5mm时裂纹的形状对陶瓷层表面温度分布和温度高低影响很小,可以忽略。当裂纹长度扩展至1mm时,裂纹形状对陶瓷层表面温度分布状态影响开始显现,如图2(d)~(f)所示。方形和三角裂纹上方陶瓷层表面温度分布形状逐渐接近相应的裂纹形状,其中三角形裂纹温度形状变化较为明显,方形裂纹仍为近似圆形分布;且温度差异也逐渐增大,裂纹长度1mm时圆形裂纹表面最高温度较三角形裂纹升高约12℃。裂纹长度为2mm时裂纹形状效应显著增加,陶瓷层表面温度分布形状基本能反映出涂层内部的裂纹形状,表明涂层表面温度升高区域的形状取决于裂纹形状,但其中心最高温度范围仍近似为圆形,如图2(g)~(i)所示。通常,热障涂层内部均匀、在无外部因素作用时裂纹以圆形的形式扩展,当涂层出现边缘效应时导致涂层内部的裂纹扩展驱动力不同,使得内部裂纹形状出现畸变,其表面温度分布形状亦随之发生变化。当裂纹形状为三角形(角度为60°)时温度升高区域形状变化明显;而方形裂纹(角度为90°)上方表面等温区形状变化较小,越靠近中心,形状与圆形裂纹(角度为360°)表面温度形状越接近,因此裂纹的边缘效应(角度越小)越大,表面等温区形状变化越明显。

图2 裂纹形状对陶瓷层表面温度分布的影响(视场3mm×3mm)Fig.2 Influence of crack shape on temperature distribution on YSZ surface (field 3mm×3mm)

基于以上分析可知,裂纹形状相同时,随着裂纹长度增加,其形状对热障涂层陶瓷层的温度分布及温度高低影响逐渐增强,即涂层陶瓷层表面温度升高区域的形状与其内部脱粘裂纹的形状一致,当裂纹尺寸超过1mm时,肉眼观察到的陶瓷层表面的亮斑形状能够反映其内部裂纹的形状。此外,无论裂纹长度和形状如何变化,其温度发生变化区域均位于试样裂纹中心,与裂纹位置相同,因此能准确反映平行于基体方向上裂纹的位置。

对陶瓷层内部裂纹尺寸与其表面亮斑尺寸之间的关系进行分析,如图3所示。可知,裂纹尺寸小于1mm时由于陶瓷层表面温度变化较小,宏观亮斑不明显,不能有效分辨裂纹形状,其表面亮斑尺寸与内部裂纹尺寸误差较大;裂纹尺寸超过1mm后表面宏观亮斑逐渐明显,其尺寸和形状开始发生变化,陶瓷层表面亮斑尺寸与其内部裂纹长度近似相等,此结果与前期圆形裂纹与涂层真实亮斑尺寸的研究结果相符[13]。裂纹尺寸为1mm时,圆形裂纹尺寸与其亮斑尺寸误差约为5%,三角形裂纹尺寸与其亮斑尺寸误差较高,约为12%,但均在误差许可范围内,随着裂纹尺寸增大,其与表面亮斑的尺寸误差越小,此结果表明,涂层在热循环过程中即使未发生脱落,其表面亮斑大小仍能准确表示内部裂纹的尺寸。因此,当裂纹尺寸大于1mm时,根据陶瓷层表面亮斑的尺寸可以基本预测其内部裂纹的实际尺寸大小,且亮斑尺寸与其内部裂纹尺寸之间的关系不受裂纹形状影响。此外,前期研究结果表明亮斑尺寸与其内部裂纹尺寸之间的关系同样不受裂纹位置的影响[15]。

图3 陶瓷层内部裂纹尺寸与表面亮斑尺寸的关系Fig.3 Relationship between internal crack size and bright spot size on YSZ surface

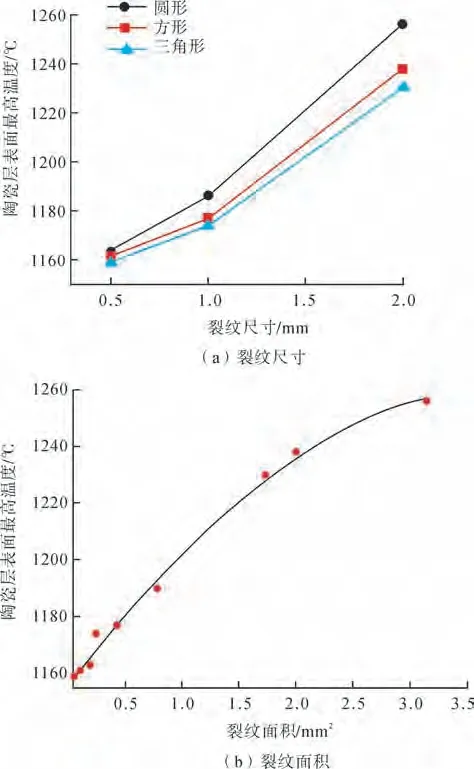

不同裂纹形状(面积、长度)对陶瓷层表面最高温度的影响规律如图4所示。同一裂纹形状下陶瓷层表面最高温度随裂纹尺寸呈非线性增加趋势;同一裂纹尺寸下当裂纹长度小于0.5mm时,裂纹形状对陶瓷层表面温度影响较小,裂纹尺寸超过0.5mm后裂纹形状对表面温度的影响开始明显,其中方形裂纹和三角形裂纹作用下表面温度差别较小,圆形裂纹较另外两种裂纹表面温度显著升高,且随着裂纹尺寸的进一步增加,3种裂纹形状上方陶瓷层表面最高温度差值也随之逐渐增大,这主要与裂纹的面积有关,如图4(a)所示。

裂纹长度相同时,圆形裂纹的面积最大,三角形裂纹的面积最小,因此圆形裂纹导致的陶瓷层表面温度升高的程度最显著,三角形裂纹导致的裂纹温度升高程度最低,此结果与图2温度分布规律相对应。但根据温度变化趋势分析,随着裂纹面积的增加陶瓷层表面最高温度呈非线性增加,温度增速逐渐趋于缓慢,表明最高温度不会持续增加。据此变化趋势并结合前期研究涂层发生脱落时的裂纹尺寸与陶瓷层表面温度关系[6]可推测,当裂纹面积达到一定程度时会存在一个温度平台,温度不再持续增加时表示裂纹面积可能已增加至涂层发生脱落的临界尺寸,发生失效的可能性大大增加,如图4(b)所示。此外,裂纹的最高温度均处于裂纹中心,与裂纹形状无关,可以排除边缘效应造成的烧结,因此,当涂层中出现裂纹时,裂纹中心上方的陶瓷层最易发生烧结。

图4 裂纹对陶瓷层表面最高温度的影响规律Fig.4 Influence of crack on maximum temperature of YSZ surface

结论

(1)裂纹尺寸小于1mm时,裂纹的形状对陶瓷层表面温度分布和温度高低影响不明显;当裂纹长度超过1mm时,涂层陶瓷层表面亮斑的形状逐渐遵循脱粘裂纹的形状,且裂纹边缘效应(角度越小)越大,裂纹上方涂层陶瓷层表面亮斑形状变化越趋于脱粘裂纹形状。

(2)裂纹尺寸大于1mm时,陶瓷层表面亮斑的尺寸能反映其内部裂纹的实际尺寸大小,且亮斑尺寸与其内部裂纹尺寸之间的关系不受裂纹形状因素影响。

(3)不同形状裂纹尺寸和面积对其上方陶瓷层表面最高温度值影响不同,随着裂纹尺寸和面积增加,3种形状裂纹上方陶瓷层表面最高温度随之增加,裂纹尺寸超过0.5mm后3种裂纹表面温度差值也逐渐随之增大,圆形裂纹表面温度升高最为显著。