煤层密闭取心用超前隔水式PDC钻头设计与优化

2021-07-27高晓亮龙威成

高晓亮,张 朋,龙威成

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

我国煤矿瓦斯事故频发,为改善煤矿开采前瓦斯含量,降低瓦斯事故发生率,地面和井下煤层气联合抽采是治理煤矿瓦斯的有效途径。瓦斯抽采前需要对含瓦斯煤层进行大量的煤层气含量测试,以指导瓦斯抽采并提高瓦斯抽采率,而地面煤层气勘探开发也需要大量的煤层气含量数据以满足煤层气资源评价及煤层气勘探需要。另外,瓦斯抽采结束后仍需要对煤层进行含气量测试,以检测瓦斯抽采效果是否满足相关规范要求,因此进行煤层含气量准确测试具有重要意义[1]。

为改善传统瓦斯含量测定方法程序复杂和测定结果误差大等不足,目前多采用密闭取心的方法进行煤层取样。目前常用的密闭取心取样器以石油、天然气领域为主。密闭取心多采用黏液密闭法、冷冻密闭法以及球阀密闭法等进行密闭取心,采用不同方式获取原状岩心,以期获得目标地层的特性,进一步分析储层含油、含气情况[2-5]。但是无论何种密闭取心方式均面临一个问题,就是如何最大程度避免钻井液对岩心的冲蚀、污染。本文针对中煤科工集团西安研究院研制的球阀型煤层密闭取心装置,通过对常规底喷式钻头的结构优选、水路设计等方面进行优化改进,进一步降低钻井液对密闭取心原装煤样的污染。

1 煤层密闭取心技术原理

煤层密闭取心技术是利用机械的方式在煤层中直接钻进取心,取心完成后通过改变水路的方式对取心装置进行密闭,从而取得煤层原状式样的方法,该技术减少了普通双管取心过程中由于煤芯暴露时间过长导致的斯气体逸散的问题,大大提高了瓦斯含量测定的准确性[4]。

中煤科工集团西安研究院有限公司研制的QMB-120-38DM型密闭取心器采用三筒单动结构,即外筒、内筒和液压传递筒,取心钻进过程中,外筒随钻杆同步转动,而内筒和液压筒相对不动。外筒上端与钻杆相连、下端与取心钻头连接,外筒传递钻压和扭矩。内筒是煤心和解吸气的存储容器;内筒上下端均与球阀相连,对煤心样品进行密封保压;取心内筒上端球阀外侧安装一个解吸阀门,便于煤心提至地面后进行解吸气的测量,实现取心与气含量测定一体化。液压推动筒传递液压动力,推动内筒上下端球阀关闭,其上端由销钉与悬挂总承相连。密闭取心器下部是取心钻头,在钻压和扭矩作用下钻头壁对煤层进行切削,以形成柱状煤心进入到取心内筒[6-8]。

取心器取心过程如下:首先钻进至目标地层后,下入密闭取心器,取心器依靠钻具自重压入煤层,如图1(a)所示,此时取心器密闭上下端球阀处于打开状态;然后钻具回转进行钻进取心,钻头切削地层,煤心进入内筒,如图1(b)所示;当取心至预定位置后,投球改变水路方向,高压钻井液推动液压筒关闭上下端球阀,密闭取心器内筒,形成密闭空间,如图1(c)所示;最后提出取样器,完成密闭取心施工[9]。

图1 密闭取心原理示意图

2 密闭取心用PDC钻头设计

普通取心钻头在施工过程中,由于水路通过钻头水槽进入煤层,冲洗液与岩心直接接触,对采取的煤心进行了污染,破坏了煤样的原状性。甚至在松软煤层钻进过程中由于过大水压对煤层进行了破碎,严重降低了取心率。因此为提高岩心采取率,提高煤层原状性,对PDC钻头进行了重新设计。

2.1 钻头结构设计

常规双管取心用钻头多采用底喷式结构,底喷式钻头与普通取心钻头的区别在于钻头水路在钻头内部进行了分流。普通取心钻头冲洗液通过内外管的间隙及钻头水槽进入钻头底唇面进行冷却钻头、携带岩粉,而底喷式取心钻头冲洗液通过内外管间隙直接进入钻头外侧,进而冷却钻头唇面,起到保护岩心的作用,从而提高岩心采取率,并减少钻井液对岩心的污染。为此,密闭取心用钻头采用了底喷式水眼结构。

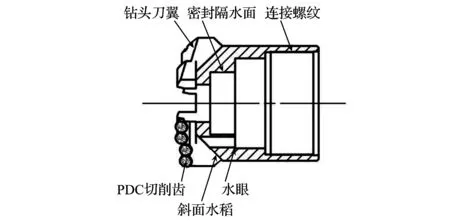

2.1.1 底喷式钻头

针对密闭取心装置要求煤芯采取率高,且要求原状煤样的特点,首次钻头设计采用了底喷式水眼,并在取心钻具内外管间隙添加密封结构,防止钻头通过内外管间隙进入岩心,从而污染岩心。

钻头结构如图2所示,密闭取心钻头包括钻头体、PDC切削齿,以及刀翼、水眼、流道组成,钻头流道设计为向孔壁倾斜的锥面,将水眼喷射出的水流向环空导向,另外钻头不设置内水槽,进一步防止水流进入岩心。

图2 密闭取心用底喷式钻头

采用设计的钻头配合密闭取心装置进行取煤试验,底喷式钻头虽然从一定程度上隔断了水与煤芯的接触,但是在钻进底唇面上,水与煤层必然接触,仍然对煤层有一定的冲刷,因此,煤芯采取率相对较低,且受到到了一定程度的扰动,为改善这一问题,对钻头进行了改进设计。

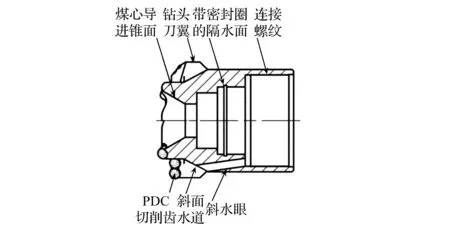

2.1.2 锥面煤芯导进式钻头

为改善普通底喷式钻头采取率低,且对煤芯有扰动的问题,对钻头进行了改进设计,在钻头前端增加锥形导进面,锥面的存在一方面增加了进煤量,保证了取心率。另一方面超前的锥面阻断了水,提前进入煤层,保证了中心部位煤样的质量,从而解决了水对煤层冲刷的问题,锥面煤芯导进式钻头如图3所示。

图3 煤芯导进式钻头

采用煤芯导进式钻头进行了现场试验,试验证明,煤芯采取率大幅度提高,且煤芯取样几乎不受扰动,满足了密闭取心的要求,但是在钻进过程中由于斜面位置没有切削齿的存在,难以破碎煤层,导致钻进过缓慢,钻进效率过低,因此,再一次对钻头进行了改进设计。

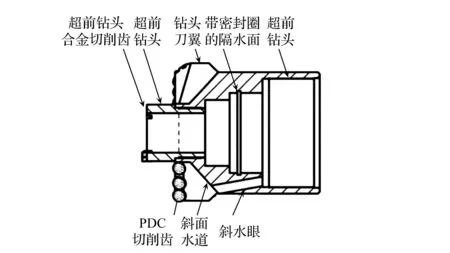

2.1.3 超前隔水式钻头

新改进的钻头采用了小钻头超前设计,即采用一只小钻头超前于大钻头及钻头水眼进行钻进取心,防止冲洗液进入煤层[10],并且可以根据煤层渗透系数选用不同长度的小钻头,即在水容易渗透的煤层采用较长小钻头,增加超前量防止水进入,而在水不容易渗透的煤层采用较短超前量。小钻头与大钻头之间采用螺纹连接,便于更换。小超前隔水式钻头结构如图4所示。

图4 超前隔水式钻头

2.2 钻头水路设计

钻头水路设计对密封取心式钻头设计至关重要,为防止冲洗液过早进入煤层,需要对钻头水眼角度进行优化设计,另外为防止冲洗液从钻头内部进入岩心,需要对钻头内外管之间进行密封设计。

1)水眼大小计算。根据流体力学连续性方程,见式(1)。

Q=v1A1=v2A2

(1)

式中,Q为流量;v1为环空流速;A1为环空过流面积;v2为水眼内流速;A2为水眼过流面积。

流量一定情况下,水流速度与过流面积呈反比,为防止水眼过小导致流速过大冲刷岩石,进而侵入岩心,要求总水眼过流面积大于等于钻头外壁与取心筒环状间隙,即:

式中,N为水眼数量;D为水眼直径;D1为环空大径;D2为环空小径。

根据式(1)、式(2)计算出最小水眼直径与数量为∅10mm水眼8个。

2)水眼喷射角度。普通底喷水眼由于钻头结构设计,多为直水眼,水路直接冲入煤层,容易冲刷煤层,为防止冲洗液对煤层的污染,本次钻头水眼设计为斜水眼,斜水眼一方面对钻头具有冷却效果,能够更好的冲刷切削齿与地层的接触面,冷却钻头,携带岩粉,另外斜水眼冲刷面距离岩心相对较远,防止了冲洗液对煤芯段的污染。

3)钻头流道。为防止冲洗液从钻头水眼流出后冲刷前端岩层,钻头流道设计为向后倾斜的斜面,对冲洗液进行导流,使冲洗液冷却大钻头切削齿后携带岩粉进行上返,进一步降低冲刷岩心的可能性。

2.3 切削齿排布

切削齿排布是确定切削齿在钻头剖面上的位置,主要是切削齿的中心距,由于钻头内外径确定,钻头中心齿及保径齿位置可以确定,应该按照切削齿能完全覆盖井底的原则进行排布。

切削齿安装于PDC钻头体上,应当选择合适的切削角。在钻进参数一定时,钻头的切入能力随着切削角的增大而减小,但是过小的切削角容易导致切削齿过早损坏,因此应根据地层情况优选切削角度[11-15]。由于该取心钻头主要应用于煤层钻进,偶见夹矸,因此采用最优切削角度为15°。合理的侧转角设计可以使破碎的岩石快速排出井底,防止重复破碎,根据经验选择该地层PDC钻头切削齿的侧转角应控制在5°~8°。

超前小钻头切削齿由于取样过程中处于干钻状态,为防止PDC切削齿高温破坏,此次小钻头切削齿采用硬质合金,合金刃角选用25°,正斜镶,可以在煤层钻进中取得较高的钻进效率,同时为防止冲洗液沿小钻头外壁进入岩心,小钻头采用无外出刃设计。

按照钻头设计参数,进行钻头的结构设计,得到钻头模具三维模型,如图5所示。根据模型采用数控编程方法加工钻头体,最后通过火焰钎焊的形式将PDC切削齿及保径合金镶焊于钻头体上。

图5 钻头成品图

3 密闭取心用钻头现场试验

3.1 试验条件

密闭取心钻进试验是在淮北芦岭煤矿地面采动卸压瓦斯抽采井中,钻孔编号为Ⅲ13-6。钻孔一开为∅445mm,下入∅377mm×12mm套管;钻孔二开为∅311mm,钻孔钻进至 8 煤顶板5m后,下入∅244.5mm×11.05mm套管;三开为距离8煤顶板5m至Ⅲ13岩石工作面顶板15m段,钻孔孔径为∅216mm,下入∅177.8mm花管,进行8煤层采动卸压瓦斯抽采。根据矿井8煤地质剖面变化情况,并结合试验孔邻近采动卸压抽采钻井见煤点设置,进行密闭取心试验。

3.2 钻进设备

钻进设备采用TSJ-2000型号转盘钻机,配套BW-250型号泥浆泵,密闭取心钻具组合为∅89mm钻杆+QMB-120-38DM型密闭取心器+∅152/38mm超前隔水式取心钻头。

3.3 现场试验情况

采用密闭取心钻头在Ⅲ13-6钻孔进行取样,取样深度及岩心采取率见表1,此次共采用密闭取心器取样4次,其中第一次因泥浆流量严重超过了设计值达到100L/min,导致本回次未采取到煤心,后对泥浆泵进行调整,其余3次均完成了密闭取心。

表1 密闭取心试验数据

从表1可以看出,调整泥浆泵量后3次密闭取心均能采集到煤样,煤心采取率为 62.73%~74.17%,均值 68.17%,满足了密闭取心施工方法要求。

4 结 论

1)通过结构优选,对常规底喷式钻头、锥面煤心导进式钻头及超前隔水式钻头等优化设计与试验,采用超前隔水式钻头进行密闭取心,并对超前小钻头长度进行定制以适应不同煤层,解决了常规钻头容易冲刷岩心导致岩心采取率低下,煤心容易污染的问题;

2)通过钻头水眼大小计算、钻头水道结构设计及钻头合理切削齿优选与排布,有效降低了冲洗液进入煤心的可能性,进一步防止煤心被冲洗液污染。现场试验证明设计的密闭取心钻头岩心采取率满足密闭取心施工要求,可靠性高,能够配套密闭取心钻具进行密闭取心进而提高瓦斯检测精度。