220 t/h生物质循环流化床锅炉燃烧优化改造

2021-07-27李定青李德波

李定青, 李德波

(1. 广东粤电湛江生物质发电有限公司, 广东湛江 524000;2. 广东电科院能源技术有限责任公司, 广州 510080)

随着化石能源的储量不断减少及利用过程产生环境污染问题日趋严重,可替代能源的规模化开发利用显得尤为紧迫。生物质能作为绿色清洁能源利用的一种形式,因其具有储量丰富、低污染和可再生等特点,逐步成为研究和开发利用的热点。由于生物质燃料含氮质量分数为0.5%~1.5%,与煤炭的含氮量基本相近,生物质燃料在燃烧过程中不可避免地产生氮氧化物(NOx),国内生物质电站锅炉运行经验表明生物质燃料在燃烧过程产生的NOx不可忽略。

国内许多研究者开展了生物质锅炉改造关键技术研究工作。费芳芳等[1]开展了生物质直燃发电锅炉NOx排放特性与调整试验研究,通过改变氧量、一次风量和给料均匀性等燃烧调整试验,分析了某生物质电厂锅炉NOx排放质量浓度大幅度波动的原因,通过燃烧优化调整后,该电厂的NOx排放质量浓度大幅下降。宋景慧等[2]进行了220 t/h生物质循环流化床(CFB)锅炉性能优化试验研究,主要研究了一次风率、燃烧氧量、床压对锅炉效率的影响。郭勇等[3]进行了在燃煤锅炉上直接燃烧生物质燃料的试验研究。肖志前等[4]进行了生物质锅炉混煤掺烧对锅炉经济性及稳定性的影响研究。陈伟等[5]进行了生物质锅炉炉渣热量回收系统及工程应用的研究。李莉等[6]进行了桉树类生物质燃烧飞灰可燃物含量分析方法研究。何荣等[7]进行了生物质CFB燃烧飞灰特性分析。张建春等[8]进行了纯燃生物质CFB锅炉设计与运行。骆仲泱等[9]进行了生物质直燃发电锅炉受热面沉积和高温腐蚀研究。龙纪淼等[10]对生物质燃烧过程中K元素的迁移特性进行了研究。程伟良等[11]对生物质锅炉中温过热器结渣机理进行了研究。周建强等[12]进行了生物质锅炉脱硝技术及工程应用研究。

2011年7月,国家环保部科技标准司组织修订了GB 13223—2011 《火电厂大气污染物排放标准》,该标准以燃煤火电厂燃料特性、污染物产生机理和处理实践为基础,适用于单台出力在65 t/h以上且采用煤矸石、生物质、油页岩等燃料的电站锅炉。由于早期设计的生物质电站锅炉燃料预处理、给料系统、配风系统等方面没有经验可借鉴,设计参数与实际运行存在一定偏差,造成锅炉实际运行过程中NOx排放质量浓度超标,难以满足当前环保排放标准。

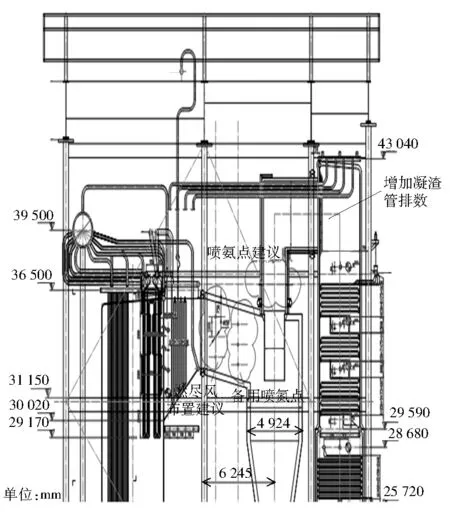

笔者以某生物质电厂220 t/h高温高压生物质CFB锅炉存在的设计燃料偏差、炉内气相燃烧不稳定、NOx排放量偏高等问题为切入点,通过优化生物质燃料预处理及给料系统、深度分级燃烧改造、旋风分离器降阻提效等方面进行研究探讨。

1 锅炉概况

该220 t/h高温高压生物质CFB锅炉型号为HX220/9.8-Ⅳ1,单锅筒、自然循环水管锅炉,半露天布置,最大连续蒸发量(BMCR)工况下锅炉主要参数见表1。炉膛采用悬吊结构, 旋风分离器采用支撑结构。炉膛分为两部分,即下部密相区和上部稀相区,四周为膜式水冷壁,在密相区内形成缩口和垂直段,布风板以上6.5 m内涂耐火材料防止磨损。燃烧空气分一次风和二次风, 分段送风, 一次风经水冷风室及布风板送入炉膛, 一次风体积流量约占总风体积流量的55%, 二次风体积流量约占总风体积流量的45%。二次风口设计在炉膛密相区上部10.5 m处,烟气经炉膛出口进入水平烟道的高温过热器,然后分两路分别进入两侧旋风分离器, 经旋风分离器分离后的烟气进入尾部烟道。

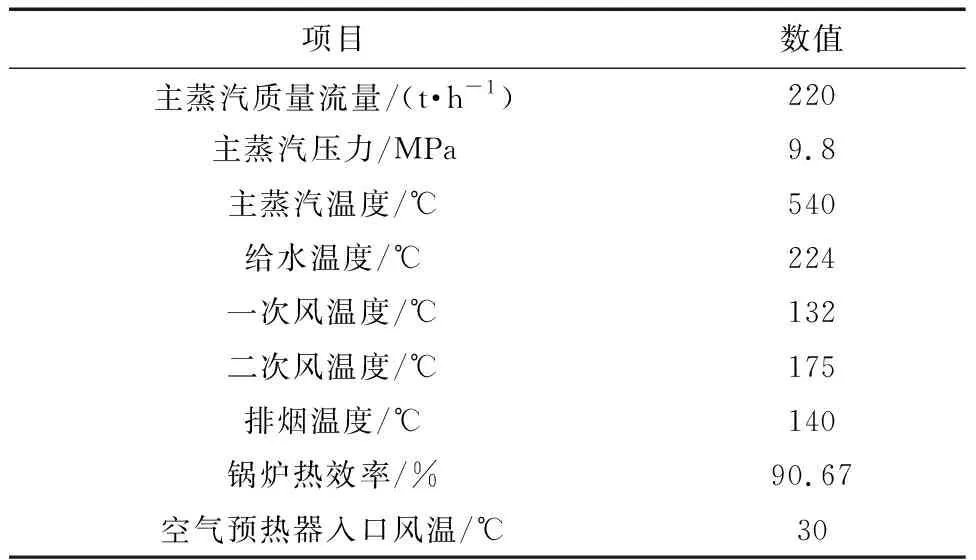

表1 BMCR工况下锅炉主要技术参数

锅炉设计燃料主要为桉树皮、按树根、桉树枝叶和甘蔗渣等农林废弃物。由于生物质燃料的收集具有一定的季节性,且生物质燃料的品种、热值、水分等参数变化大,为保证锅炉运行时入炉燃料品质的稳定性,采取不同燃料进行掺烧。设计燃料配比为:50%(质量分数,下同)甘蔗叶(水分质量分数为12%)+20%树皮(水分质量分数为25%)+30%其他(水分质量分数为25%)。设计燃料特性见表2。

表2 设计燃料参数

2 锅炉燃烧存在的问题

锅炉设计燃料以含水率低的甘蔗叶为主,入炉水分质量分数为18.5%,低位发热量约为12.6 MJ/kg;实际入炉燃料以桉树皮为主,其水分质量分数为45%~50%,掺配含水质量分数为15%~25%的木材加工废料,实际入炉燃料水分质量分数为40%~50%,低位发热量为8~9 MJ/kg。由于实际入炉燃料与设计燃料的水分和发热量存在较大偏差,进而引发了燃料预处理及炉前给料系统运行不顺畅、燃烧组织不稳定、NOx排放质量浓度高、锅炉效率降低等一系列燃烧相关问题。

2.1 燃料预处理和炉前给料系统运行不顺畅

由于实际入炉燃料水分含量高,加剧了燃料颗粒间相互黏结,造成燃料流动性变差,燃料破碎颗粒偏大,炉前给料系统易出现燃料抱团、阻塞、给料不顺畅等问题。

2.2 燃烧组织不稳定及NOx排放质量浓度高

由于炉前给料系统运行不稳定,给料均匀性差直接导致了炉膛燃烧区域压力大幅度波动,火焰锋面稳定性较差,这就意味着炉内可燃物燃烧过程中氧气浓度大幅波动,导致燃烧过程中NOx的生成量显著升高。

2.3 锅炉热效率降低

由于燃料在着火前需要吸热干燥,入炉燃料水分含量高导致了着火热需求大幅增加,炉膛密相区温度降低,燃料在炉膛密相区的燃烧份额、发热量降低。而炉膛稀相区挥发分析出的水蒸气分压大幅增加,降低了挥发分燃烧速率,挥发分燃尽难度大。运行人员为了降低NOx排放质量浓度,采取低氧燃烧操作模式进一步增大了挥发分燃尽难度,最终降低了锅炉热效率。

除此之外,由于入炉燃料水分含量增加、发热量降低,机组在相同负荷情况下,烟气量高于设计值,引起了烟气流速增大,锅炉受热面的磨损加剧、旋风分离器阻力提升,影响引风机出力和电耗。

3 燃烧优化改造

3.1 生物质燃料预处理措施

入炉生物质燃料颗粒的尺寸、均匀性是影响炉前给料系统运行稳定的重要因素。大尺寸(颗粒直径大于100 mm)生物质颗粒在炉前给料系统中极易以抱团形式入炉,加剧炉内燃烧组织波动,影响NOx和一氧化碳(CO)排放。通过加强燃料预处理环节管理保证入炉燃料颗粒度符合要求。

对于外购成品燃料,严格控制生物质颗粒度和均匀性,减少大尺寸生物质燃料量;对于厂内破碎燃料,增加筛分工序,将大于100 mm颗粒直径的燃料筛出后重新破碎,以保证生物质物料颗粒度满足要求。

3.2 炉前给料系统优化

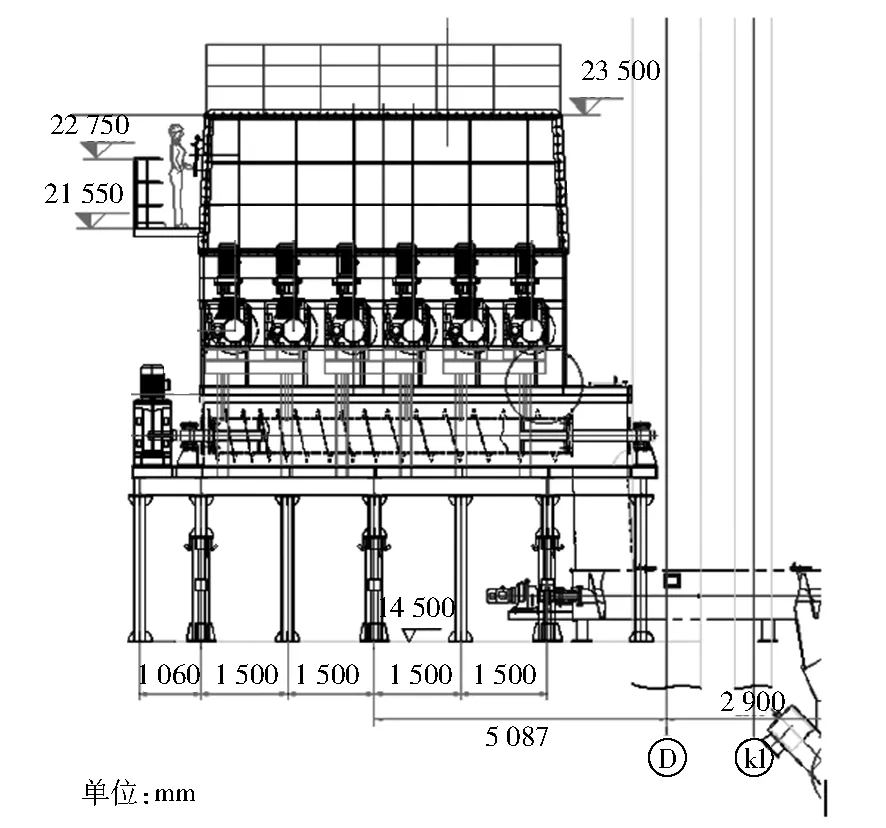

炉前给料系统的主要问题是给料不顺畅、不连续及燃料水分含量较高时落料管堵塞。图1为给料系统的结构示意图。该系统的工作原理为料仓内部的承托螺旋承托住输料皮带卸下燃料的质量并尽可能将集中落下的物料均匀地分散到仓内不同位置,在承托螺旋下方的一级螺旋将通过承托螺旋落下的燃料向锅炉方向输运并送出料仓,一级螺旋的转速决定了给料量,一级螺旋送出的物料进入较高速运行的二级螺旋后送入落料管。该流程是生物质发电行业多年运行经验积累后逐步形成的主流给料方案,该方案的核心在于解决一级螺旋出料端和料仓壁面相切的部位的物料挤压问题,见图1中圈1处。一级螺旋带到末端的原料量一般都会多于能通过仓壁落到二级螺旋上的物料,过多的物料受仓壁物理限制会在螺旋出料端被阻滞。如果物料具有一定的流动性,则会通过局部挤压将多余的物料向上输运;但是由于生物质物料流动性差,特别是对于高含水率的树皮类生物质,在该处的挤压没法通过向上流动而得到缓解,反而会在该部位越压越紧,紧密压实的物料会将一级螺旋抱死从而导致故障发生。

图1 给料系统的结构示意图

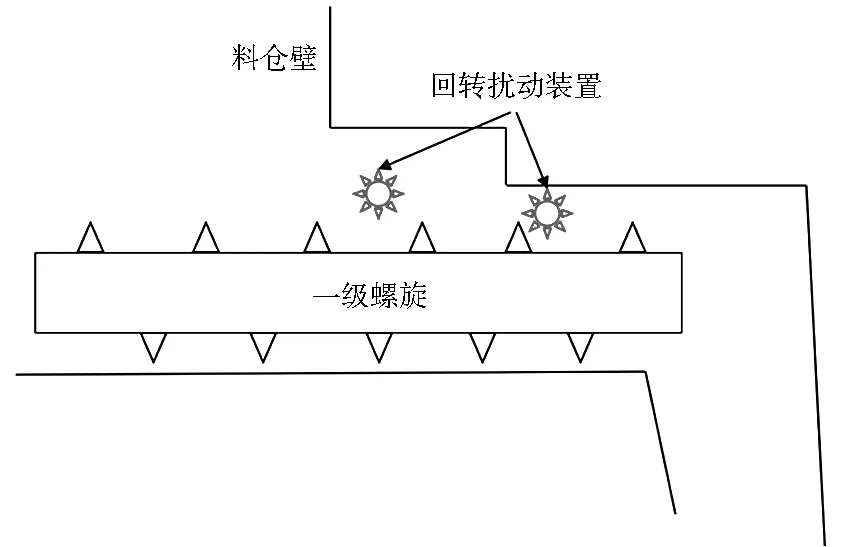

承托螺旋的设计对落到一级螺旋上的物料量进行了初步控制,大幅度降低了出料端物料挤压的问题,但还是难以完全杜绝该问题。为此,对一级螺旋出料端的仓壁做了相应的改造,在仓壁底端向锅炉侧增加一个矩形小空间(见图2),提供了额外的缓冲容积,减缓了该处的物料挤压;另外,由于存在承托螺旋下料分配及局部阻碍挤压等因素,且一级螺旋慢速运转而物料在螺旋出料处纠缠特性较强,所以一级螺旋送出的物料质量流量波动很大,这种不均匀性在高速运转的二级螺旋及物料快速滑落的落料管中无法得到有效扭转或者改善,必须进行给料均匀性改造。在一级螺旋物料出口处的上方设置以较高速度旋转的小型扰动装置(见图3),避免物料在该处短时间停滞累积后成团落下。该类装置在生物质给料行业有应用的先例,设计中需要考虑对原料中所含绳状杂质的缠绕有一定的耐受性,增加该装置后可望改善给料的质量流量均匀性,从而平抑炉膛燃烧过程压力波动,抑制燃烧过程中NOx的生成。

图2 一级螺旋出料端仓壁改进

图3 扰动装置

3.3 深度分级燃烧

原设计中锅炉在布风板以上4.6 m和5.6 m高度上的前后墙分两层布置了17个直径为200 mm的二次风口,分别为前墙上排4个,下排3个;后墙上下排各5个。通过给料口落入炉膛的燃料在密相区受热热解析出挥发分,析出的挥发分在一次风供应的不充足氧气条件下部分燃烧,剩余的部分随着烟气上行在稀、密相区交界处,即二次风给入部位燃烧并在附近炉膛空间内继续燃烧直至燃尽。这种分级供风燃烧的模式既兼顾了燃烧效率,又能在炉膛下部维持较稳定的还原性气氛区域,有利于燃烧过程随着热解和半焦燃烧过程释放的NOx前驱体被还原为氮气,从而降低NOx的排放质量浓度。但是由于燃料含水率大幅增加、发热量显著降低的客观情况,燃料进入炉膛后析出挥发分的过程被延迟、挥发分中水蒸气比例高导致可燃性降低,以及水分蒸发吸热导致的局部温度降低等因素,使原本位于稀、密相区交界处的挥发分燃尽区域显著沿烟气流动方向向炉膛上部延伸,现有位置喷入的二次风无法让挥发分燃尽,导致局部区域氧气存在过量的情况。研究显示流化床内部在没有二次风扰动的情况下,气固相物质在炉膛截面上的横向扩散能力并不显著,导致在炉膛中上部存在气相浓度场不均匀,在氧气浓度较高区域NOx的形成受到促进,而在氧气浓度低的区域会由于挥发分燃尽程度低导致烟气中CO含量剧增降低锅炉热效率。

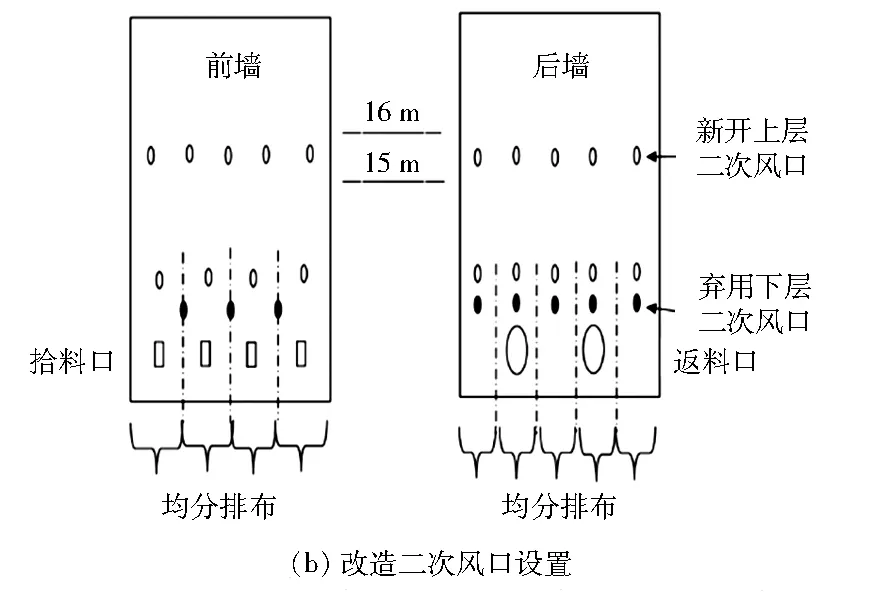

为了改变上述情况,减少现有二次风口高度入炉风的份额,将减少部分二次风在炉膛标高15~16 m处送入锅炉。炉膛标高15~16 m处炉膛温度较高,有利于挥发分燃烧具有较高的速率;二次风能在该处对炉膛截面实现较均匀的穿透;该处没有威胁锅炉运行的其他负面影响。通过计算炉膛截面风速及评估细颗粒燃料入炉析出挥发分的动态过程所获取的颗粒挥发分析出时间,采取弃用现有下层二次风口,在炉膛标高15~16 m附近的前后墙上开新的二次风口,前后墙各5个,采用对冲布置。具体位置见图4。

图4 二次风口改造示意图

由于新开的二次风口位于炉膛稀相区内侧无耐磨浇注料的水冷壁区域,二次风对管内壁形状及二次风引入炉膛射流对炉内颗粒流动场的扰动,极易引起二次风口附近水冷壁管的磨损,为此在通入二次风管处水冷壁的内侧浇筑耐磨浇注料,保持浇注料上沿和水平方向呈45°。该处的浇注料结构和水冷壁管内壁形成一个容纳床料颗粒的空间,贴壁向下运动的颗粒会在该处形成自然的堆积角。该处聚集的静止颗粒充当了水冷壁的保护层,可以避免局部磨损问题的发生。

3.4 旋风分离器入口增设燃尽风

炉内低氧燃烧一方面对控制炉内NOx的形成具有较好的效果,但另一方面使得烟气中的CO浓度急剧升高。根据现场实测,CO体积分数最高达到8×10-3,严重降低锅炉热效率。考虑到旋风分离器出口工作温度基本在600 ℃以下,为进一步提高CO燃尽率,采用分离器入口增设燃尽风,将部分二次风从旋风分离器入口送入,烟气与送入的二次风在分离器内混合燃烧,进一步燃尽烟气中CO。沿每个分离器入口高度方向布置3个内径为150 mm的二次风口,以15°倾斜角度沿烟气流向送入烟道,见图5。同时,为避免分离器出口烟气温度过高导致低温过热器积灰严重,可通过增加转向室入口凝渣管受热面面积来适当降低烟气温度。

图5 增设燃尽风位置点

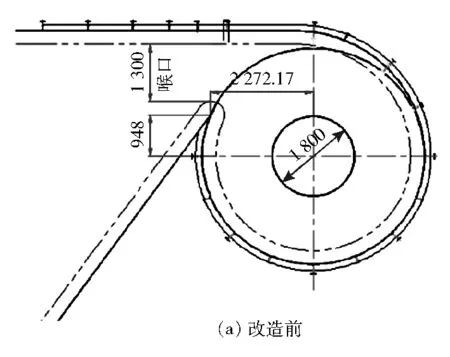

3.5 旋风分离器降阻提效

原锅炉运行时旋风分离器入口、出口的压降(简称旋风分离器压降)约为3 000 Pa,高于设计值(1 577 Pa),影响引风机电耗,甚至由于烟气量增大,导致引风机出力不足,进而成为锅炉达不到满负荷的限制因素。

旋风分离器压降与气体入口流速、分离器各部分尺寸相关。燃料中偏高的水分含量导致烟气量增加,进而导致分离器入口流速增加是引起分离器压降升高的主要原因。经计算,在燃料平均水分质量分数为45%,锅炉出力、效率均维持不变的情况下,烟气量将比锅炉设计燃料工况的烟气量大18%,考虑到高水分含量工况运行的锅炉热效率会显著降低,燃料消耗量相应增大,实际运行中烟气量增大的幅度还要更大。目前,旋风分离器入口的烟气平均流速高达30 m/s以上,明显高于设计值。锅炉水平烟道后布置的两个上排气蜗壳式绝热旋风分离器入口尺寸为3 500 mm×1 300 mm,入口向下倾斜10°。根据现场设备结构,对旋风分离器入口实施改造(见图6)。

图6 旋风分离器改造前后示意图

将喉口宽度由1 300 mm扩大到1 500 mm,可以将旋风分离器入口风速降低到25 m/s左右,从而兼顾分离效率和工作阻力。

4 改造效果分析

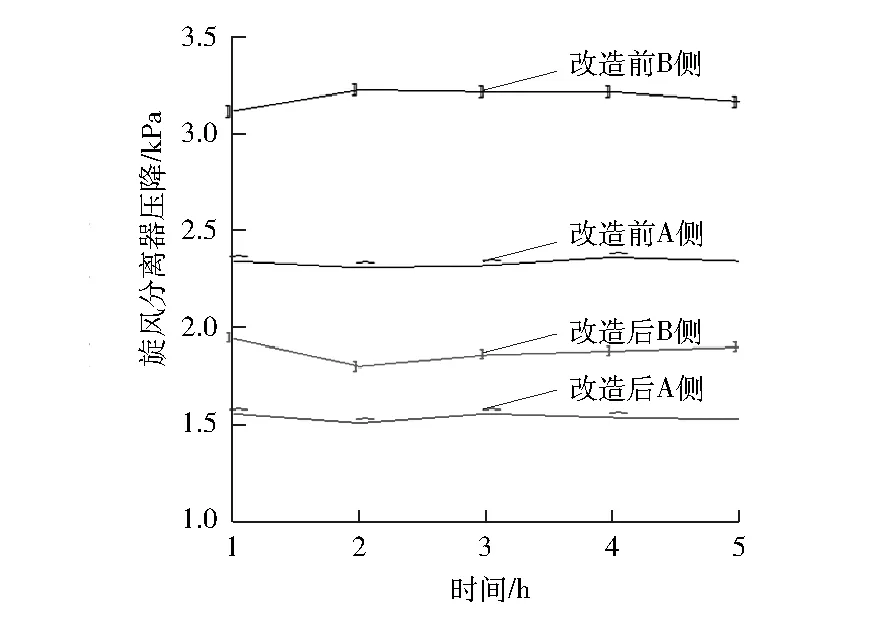

通过采取以上改造措施,锅炉燃烧优化效果明显(见图7~图9)。

图7 NOx排放质量浓度变化规律

图8 CO排放体积分数变化规律

图9 旋风分离器压降变化规律

在机组额定负荷下,NOx排放质量浓度低于100 mg/m3,CO排放体积分数由改造前最高约14×10-3下降至2×10-3以下,改造后旋风分离器压降下降了1.4~1.8 kPa,锅炉热效率由改造前83.6%提高至88.7%,提升了5.1百分点。

5 结语

笔者以某生物质电厂220 t/h高温高压生物质CFB锅炉为例,以炉膛气相燃烧不稳定、NOx排放量偏高、锅炉热效率下降等问题为切入点,通过优化生物质燃料预处理及炉前给料系统、深度分级燃烧改造、旋风分离器降阻提效等方面进行研究及工程应用,主要结论和建议如下:

(1) 加强生物质燃料预处理环节管控,减少颗粒直径大于100 mm的燃料量,改善入炉燃料的均匀性。

(2) 通过在料仓壁一级螺旋出料端及一、二级螺旋衔接处设置旋转均料结构,解决炉前给料系统燃料抱团、阻塞等问题,保证给料连续性和均匀性。

(3) 调整二次风布局,关闭现有下层二次风风门,在炉膛前后墙15~16 m标高处重新设置10个二次风口,改造后可以确保NOx排放质量浓度控制在100 mg/m3以下。

(4) 调整旋风分离器喉口宽度,由1 300 mm 扩大至1 500 mm,可有效降低分离器入口烟气流速,从而有效降低旋风分离器压降,提高锅炉热效率。

(5) 通过在旋风分离器入口布置燃尽风,保证CO的气体燃尽率,有效降低化学不完全燃烧损失,提高锅炉热效率。

通过采取以上改造措施,锅炉燃烧优化效果明显,可为同类型机组节能增效改造提供参考。