施力方向与加载速率对藠头种子力学特性的影响

2021-07-26康启新张国忠郑侃鄢钱刘浩陈亚欣

康启新,张国忠,2,郑侃,2,鄢钱,刘浩,陈亚欣

1.华中农业大学工学院,武汉 430070; 2.农业农村部长江中下游农业装备重点实验室,武汉 430070

藠头(AlliumchinenseG.Don)又名薤,俗名藠子、荞头、茭头,原产于中国,现在朝鲜、日本以及东南亚等地均可见到,国内以江西、湖南、湖北等地栽培较多,并不断以良好的地理环境、独特风味逐步占据日韩等市场,外贸出口稳步增长。藠头富含营养物质,具有一定食疗和保健作用[1-2]。国内学者对藠头的相关研究主要集中于生物活性、种植农艺以及产业发展,如吴琦等[3]提取并分析了藠头挥发油中主要成分,其主要包括含硫化合物以及其他有价值的噻吩类、烷烃类化合物;陈学军等[4]、陆裕华等[5]考察了藠头的耕、种、管、收、留种等丰产优质栽培技术;张晓玲[6]研究了危害分析与关键控制点(HACCP)体系在出口甜酸藠头生产加工中的应用。

研究考察影响物料力学特性的因素及规律,有助于物料的采摘、加工、运输、储存、包装及相关机械的研究设计。张梦月等[7]研究了芋头压缩和剪切特性,结果表明,方向和速率对整个芋头的挤压破裂力有极显著影响。侯群喜等[8]研究表明,莲籽垂直方向弹性模量小于水平方向弹性模量。国内学者还对甘薯[9]、大葱[10]、甜高粱[11]、嫁接蔬菜[12]等物料展开力学特性的研究。Cakir等[13]和Sagsoz等[14]采用压缩试验研究了洋葱的泊松比及弹性模量。Nikara等[15]利用扫描电镜对马铃薯组织和细胞在贮藏过程中对冲击试验响应的微观力学变化进行了有限元模拟。Caglayan等[16]对马铃薯块茎掉落的应力分布进行了测定。目前关于藠头种子物理力学特性研究的报道较少。本研究以大叶藠为研究对象,对不同方向、不同加载速率下的挤压及剪切进行相关研究,分析施力方向、加载速率对藠头种子力学特性的影响及藠头种子的抗损伤性能,以期为藠头的播种、收获、运输等相关研究与机具设计提供参考。

1 材料与方法

1.1 试验材料与仪器

1)试验材料。试验藠头(AlliumchinenseG.Don)品种为广泛种植的大叶藠,选取无损伤、无病虫害的藠头25 kg。随机选取了5组藠头种子样本进行含水率测试,结果显示藠头种子平均湿基含水率为57.65%±3.50%。由于试验持续时间较长,为避免样品因存放时间过长发生腐坏、营养流失和水分流失,将藠头种子用密封袋封装在4 ℃冰箱保鲜室保存。

2)试验设备。藠头种子压缩与剪切试验选用美国TFC公司生产的TMS-PRO质构仪进行,仪器精度为±1%,量程为0~1 000 N;含水率测定选用浙江赛德仪器设备有限公司生产的SDH-1202快速卤素水分测定仪进行,仪器精度为0.002 g;种子尺寸选用艾瑞泽公司生产的数字显示电子游标卡尺测定,精度为0.01 mm,量程为0~300 mm。

1.2 藠头种子三轴尺寸测定

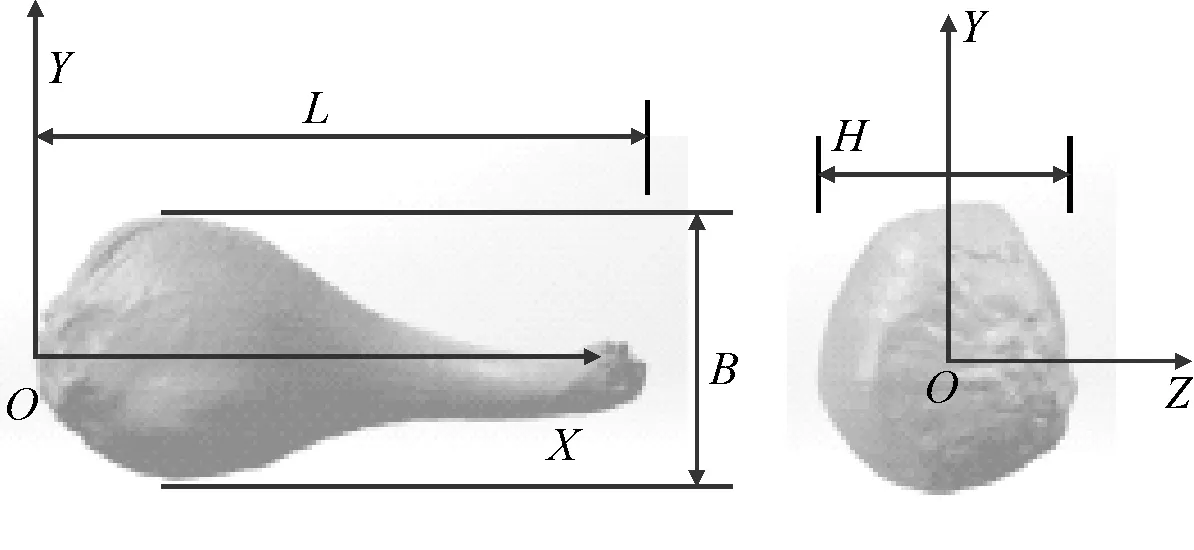

建立以藠头种子根部为原点O,种子根部指向种子鳞芽方向为X轴向,整颗种子的对称面为面XOY且Z轴过点O垂直于对称面XOY的直角坐标系,选取500颗藠头种子测定三轴尺寸。如图1所示,藠头种子沿X轴向的最大尺寸为长(L),在Y轴上的最大尺寸为宽(B),在Z轴上的最大尺寸为厚度(H)。测得藠头种子质量为7.19±3.50 g;长、宽、厚分别为43.47±9.40、21.68±4.20、18.28±3.50 mm,其中,宽度为20~25 mm种子占总数的43.4%。因此,根据宽度尺寸分布进行分级,宽度18~20 mm为A级,20~23 mm为B级,23~27 mm为C级。

图1 藠头种子三轴及尺寸示意图

1.3 试验设计

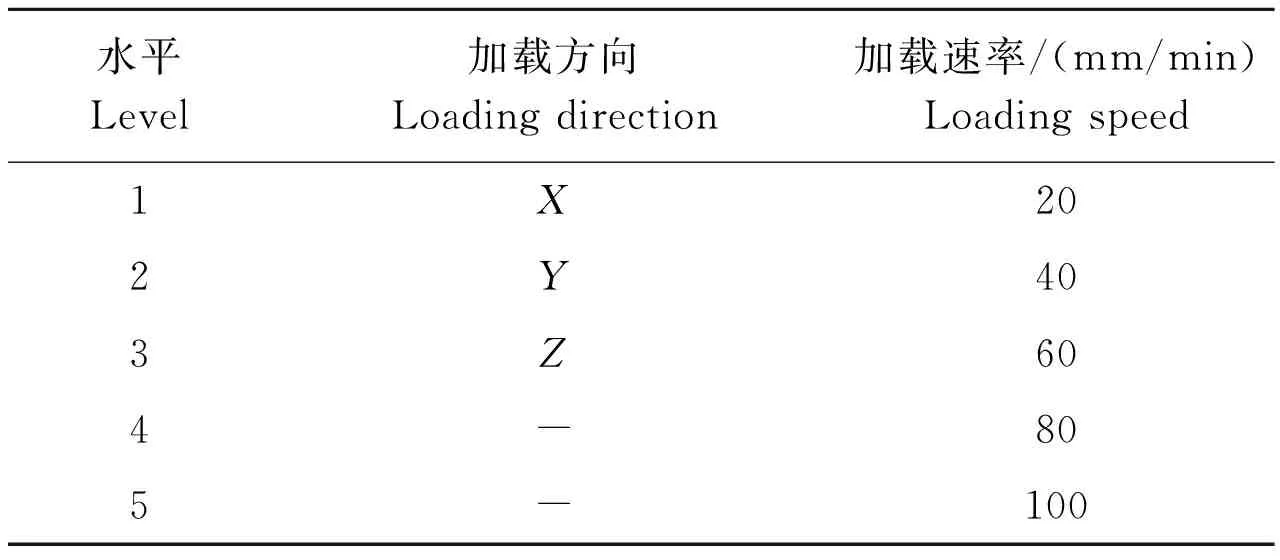

藠头种子压缩、剪切试验均在质构仪上进行。压缩试验为加载方向分为X、Y、Z的单因素三水平试验;藠头种子弹性模量的测定和剪切试验采用双因素试验,因素水平如表1所示。

表1 因素水平表 Table 1 Factors and levels of compression and shearing test

1.4 试验方法

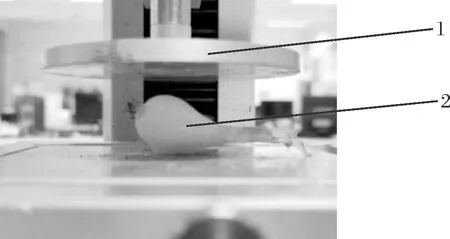

1)藠头种子极限载荷与其对应形变测定。在TMS-PRO质构仪上,用直径为60 mm的圆盘压头进行压缩试验(图2)。农产品压缩速率一般为10~75 mm/min[17]。本试验压缩速率为60 mm/min。随机选取B级种子15颗,测定其X、Y、Z3个轴向的极限载荷及其对应形变,每个轴向的压缩试验重复5次。设置位移触发起点为压缩力F=0.1 N,当压缩过程中,载荷突然下降、藠头种子发出碎裂声时停止加载,记录最大加载力与其对应的形变。

1.圆盘压头 Disc pressure head; 2.藠头种子 Allium chinense seed.

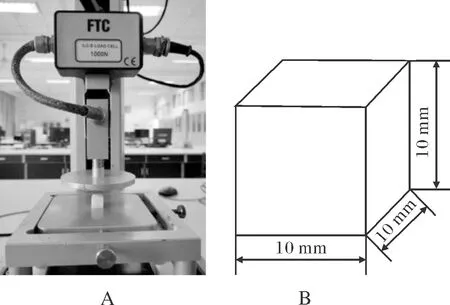

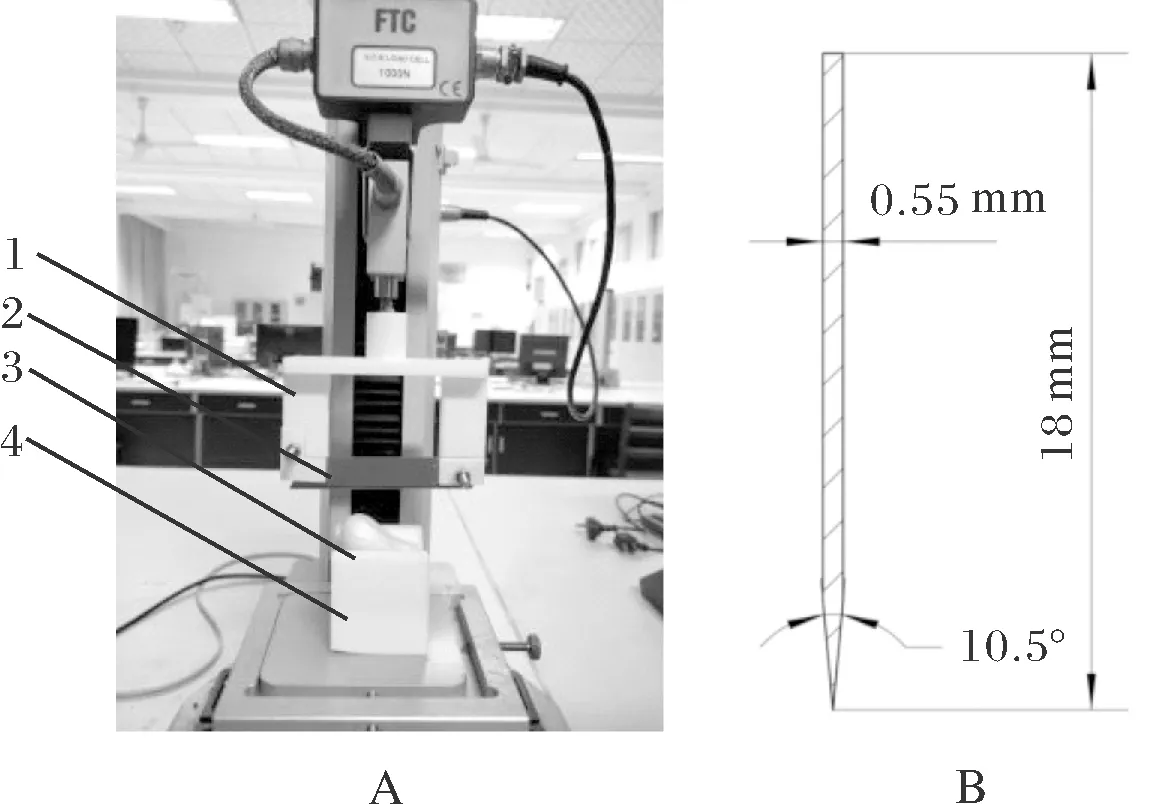

2)藠头种子弹性模量测定。藠头种子形状大小不一,压缩截面积难以测量,故将藠头种子处理为边长为1 cm的正立方体。在种子处理过程中区分X、Y、Z3个轴向,并按20、40、60、80、100 mm/min共5组不同加载速率和3个压缩方向(X、Y、Z)进行压缩试验,每次试验重复5次。压缩过程及物料放置如图3所示。设置位移触发起点为压缩力F=0.1 N,压缩过程中,载荷突然下降、藠头种子发出碎裂声时停止加载。利用公式(1)求藠头种子各轴向弹性模量E。

A:藠头种子试样压缩 Compression of Allium chinense seed sample; B:藠头种子试样示意图 Allium chinense seed sample.

(1)

式(1)中:E为藠头种子弹性模量,MPa;σ为藠头种子试样所受的应力,MPa;ε为沿压缩方向的应变;F为加载力,N;L为试样有效长度,mm;A为试样有效截面积,mm2;ΔL为形变量,mm。

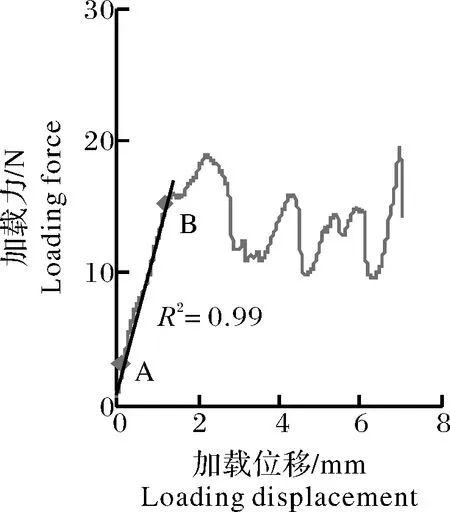

图4为加载速率60 mm/min时藠头试样的Y轴压缩载荷位移曲线。以此为例,截取曲线中弹性变化的一线段进行直线拟合,R2为0.99,可认为所取线段为线性的弹性形变段。利用所取线段的始末点A、B计算弹性模量,两点的加载力分别为FA、FB,加载位移分别为LA、LB。ΔL为LA与LB的差值,F为FA与FB的差值,L为10 mm,A为100 mm2,将上述值代入式(1)可得弹性模量。

图4 藠头种子试样压缩的载荷-位移曲线

3)藠头种子剪切试验。随机选取75颗藠头种子在质构仪上分别以剪切速率20、40、60、80、100 mm/min和X、Y、Z3个轴向进行全面剪切试验。每个试验重复5次。剪切试验所用刀具为长100 mm、厚0.55 mm的美工刀片。在进行剪切试验前,利用3D打印技术设计制作了刀架与支撑台[8],并在质构仪上搭建了试验装置(图5)。试验过程中,当刀片切断藠头种子后立即停止加载,位移和加载力数据由计算机软件自动记录,后导出进行数据处理。

A:剪切试验装置 Shearing tester; B:刀片剖面示意图 Blade profile diagram; 1. 3D打印刀架 3D-printed tool rest; 2.刀片 Blade; 3.藠头种子 Allium chinense seed; 4.3D打印种子支座 3D-printed seed supports.

1.5 数据处理

利用SPSS数据处理软件分析显著性,采用方差分析法(ANOVA)和多重比较最小显著性差异法(LSD)比较指标差异,显著性水平为0.05。

2 结果与分析

2.1 压缩极限载荷及藠头种子形变

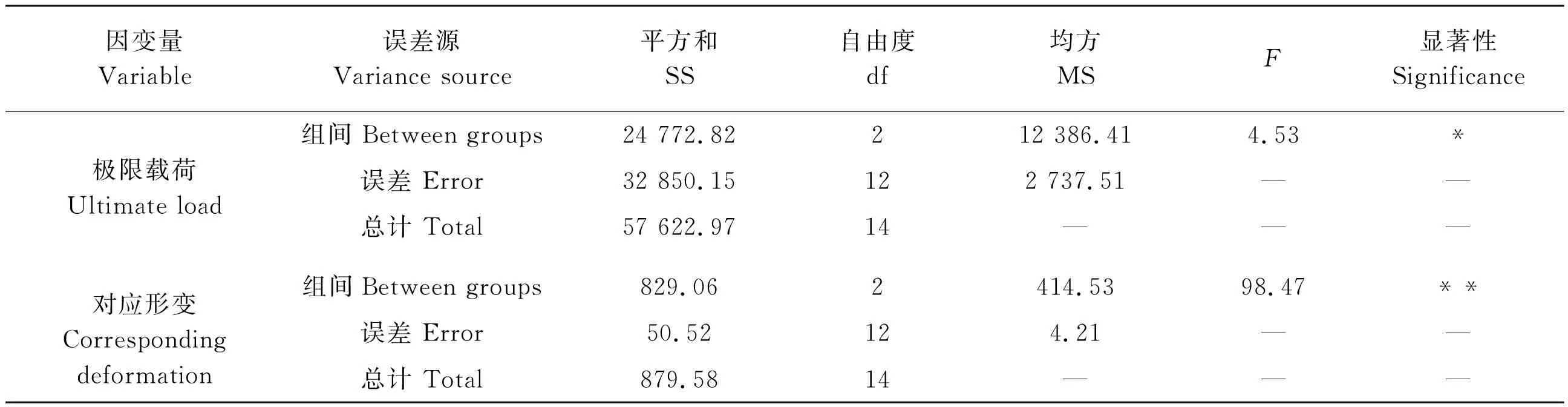

藠头种子不同方向压溃后剖面结构如图6所示。由图6可知,不同的施力方向对内部结构的破坏形式不同,但均造成藠头种子的多层结构表皮破裂,组织液渗出,其中X轴向压溃后藠头种子层次分离情况明显。加载速率为60 mm/min时,各向极限载荷与其对应形变试验结果显示,平均极限载荷Y轴方向最大,为211.76±80.40 N,X、Z轴方向分别为 116.32±20.68、139.54±36.35 N;平均对应形变Y轴方向最小,为6.86±1.24 mm;X、Z轴方向分别为22.50±3.16、7.94±1.38 mm。X、Y、Z方向的压缩极限载荷分别为89.20~139.20、120.70~294.70、101.40~184.60 N。由表2可知,不同压缩方向对藠头种子极限载荷影响显著(P<0.05);不同压缩方向对极限载荷对应形变影响极显著(P<0.01)。

A:X方向X direction; B:Y方向Y direction; C:Z方向 Z direction.

2.2 不同加载速率与压缩方向对弹性模量的影响

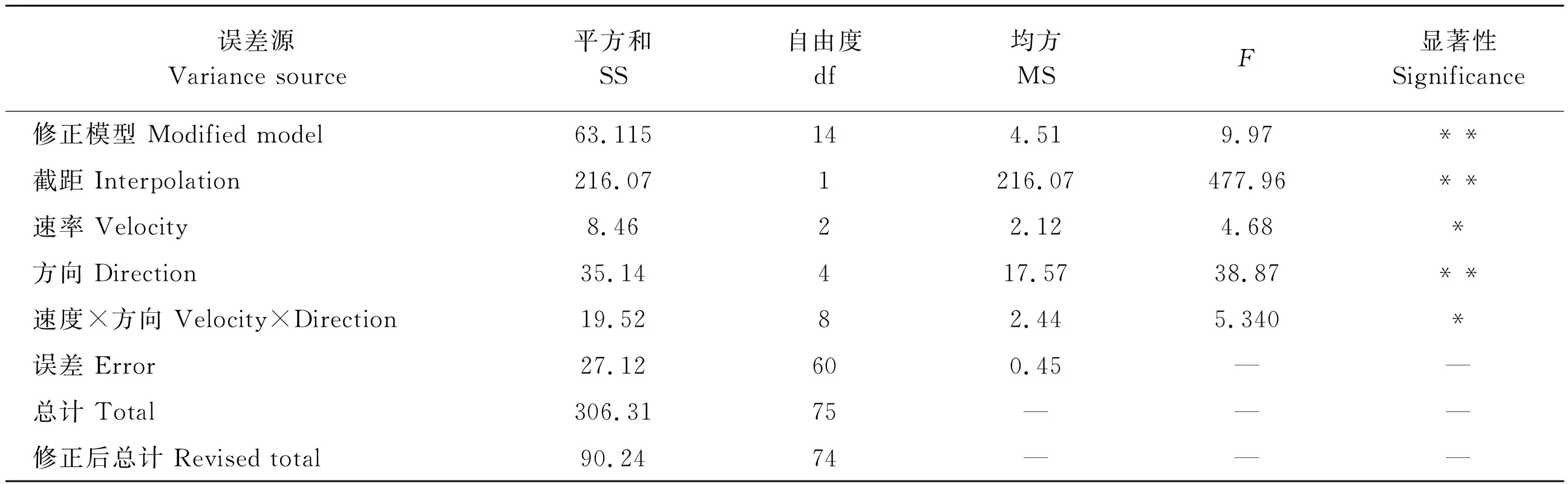

表3的方差分析表明,修正模型F值为9.97,说明此模型具有统计学意义。压缩方向F值为38.87,表明压缩方向对弹性模量的影响均极为显著(P<0.01);速率F值为4.68,表明速率对弹性模量的影响显著(P<0.05)。速率和方向的交互作用F值为5.34,表明交互作用影响显著(P<0.05)。

表2 不同压缩方向对极限载荷的影响方差分析 Table 2 Variance analysis of the effect of different compression direction on the limit load

表3 不同压缩方向和加载速率对弹性模量影响的方差分析 Table 3 Variance analysis of different compression direction and loading speed on elastic modulus

1)压缩方向对弹性模量的影响。X、Y、Z3个方向平均弹性模量分别为2.65±1.23、1.30±0.59、1.13±0.67 MPa,其中压缩方向为X时的边际平均弹性模量最大,为2.66 MPa。压缩方向X与Y、Z间均有显著性差异(P<0.05),不同的方向上弹性模量不同,Y、Z之间无显著性差异(P>0.05)。

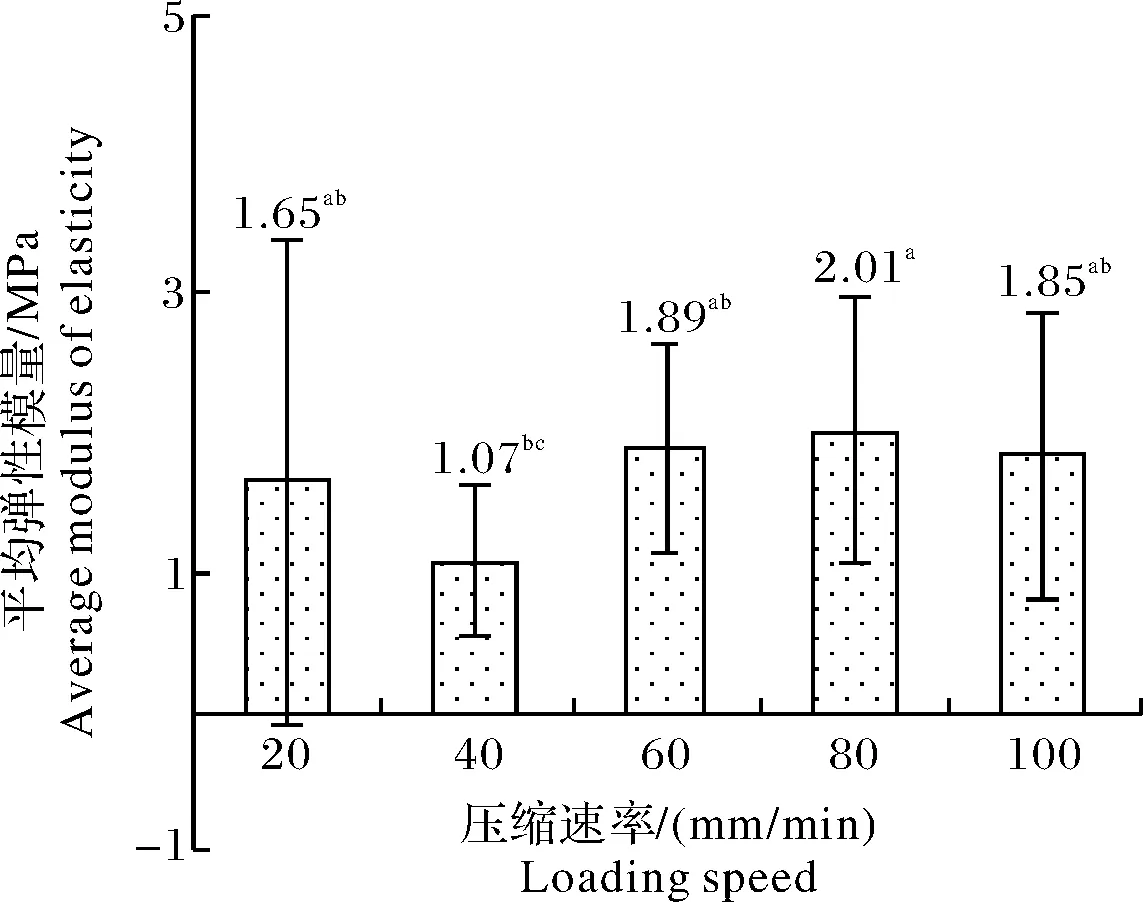

2)加载速率对弹性模量的影响。加载速率为20、40、60、80、100 mm/min时,平均弹性模量分别为1.65±1.74、1.07±0.55、1.89±0.74、2.01±0.96、1.85±1.02 MPa(图7),其中加载速率为80 mm/min时的边际平均弹性模量最大,为2.02 MPa。加载速率40和80 mm/min有显著性差异(P<0.05),其他因素两两间均无显著性差异(P>0.05)。

a、b、c表示LSD多重比较结果,具有相同字母的水平间在0.05水平上无显著性差异,下同。a,b and c represent multiple comparison results of LSD,and there is no significant difference between levels with the same letter at the 0.05 level,the same as below.

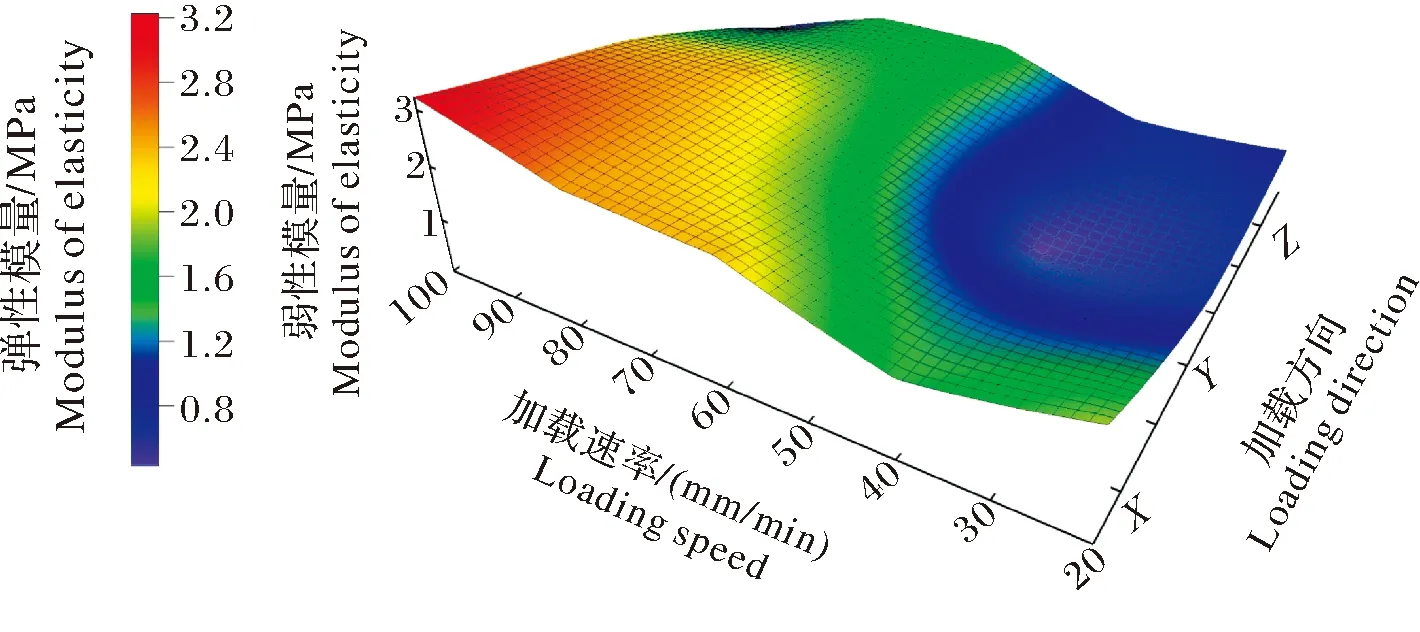

3)交互作用对弹性模量的影响。压缩方向、加载速率的交互作用对弹性模量影响显著(P<0.05)。加载速率分别为20、40、60、80、100 mm/min时,平均弹性模量估算值在压缩方向为X时,分别为3.88、1.26、2.64、2.68、2.84 MPa;在压缩方向为Y时,分别为0.58、1.00、1.40、1.70、1.84 MPa;在压缩方向为Z时,分别为0.52、0.94、1.64、1.68、0.86 MPa。结合因素的成对比较发现,在X轴加载方向上,加载速率为40 mm/min时,平均弹性模量显著小于20 mm/min时的弹性模量,Y、Z方向上各加载速率间的弹性模量均无显著差异,在每个固定加载方向上,加载速率为60、80、100 mm/min对弹性模量没有影响。由图8可知,当加载方向一定时,弹性模量随着加载速率的增加而增加;在加载速率相同时,X方向的弹性模量略大于其他方向,弹性模量较高的因素水平集中在X、Y方向的高加载速率区域。

图8 不同因素水平下的弹性模量分布

2.3 不同加载速率与剪切方向对切断力的影响

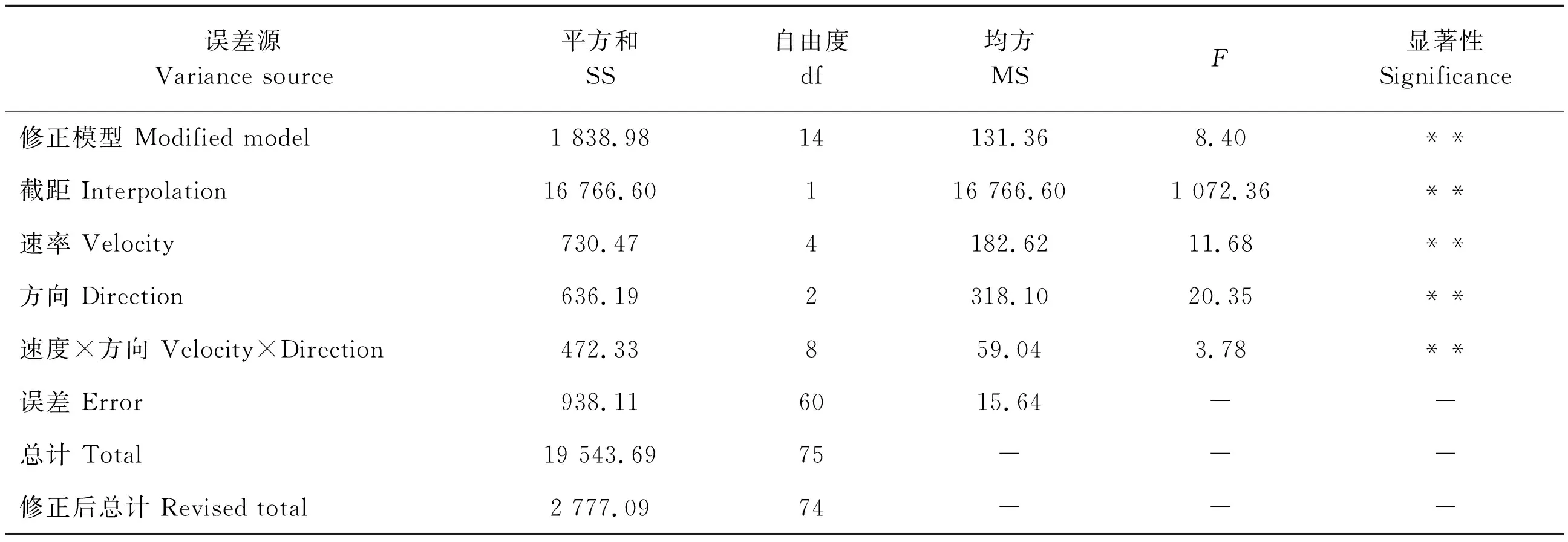

由表4可知,修正模型F值为8.40,说明此模型具有统计学意义。剪切方向F值为20.35,表明方向对切断力影响极为显著(P<0.01),加载速率F值为11.68,表明速率对切断力影响极为显著(P<0.01),速率和方向交互作用的F值为3.78,说明二者交互作用影响极显著(P<0.01)。

1)剪切方向对切断力的影响。藠头种子剪切试验表明,初始加载阶段的力与位移成正相关,加载力随着变形量的增大而增大。随着变形量进一步增大,刀片切断种子外皮,开始切入种子内部,加载力呈现短时间内的下降,随后加载力随着剪切深度增大、剪切阻力增大而继续增大,此时种子内部的抗剪切应力较为明显,达到一定程度后藠头种子被切断,此时的最大剪切力为切断力,随后加载力缓慢减小。试验结果显示,X、Y、Z方向切断力分别为6.12~19.72、8.66~30.77、6.57~28.98 N,平均切断力分别为11.06±3.67、18.07±6.39、15.73±5.91 N,最小切断力为6.12 N。LSD多重比较表明,剪切方向Y、Z上的切断力没有显著性差异(P>0.05)。

表4 剪切方向和加载速率对切断力的影响方差分析 Table 4 Variance analysis of shear direction and loading speed

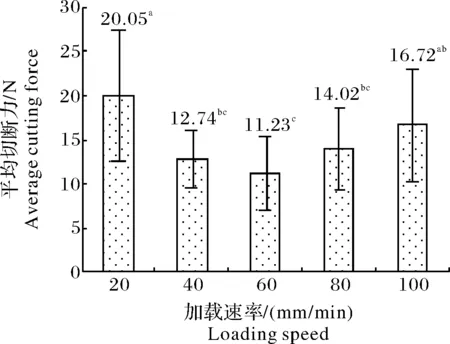

2)加载速率对切断力的影响。由图9可知,加载速率分别为20、40、60、80、100 mm/min时,对应的平均切断力分别为20.05±7.43、12.74±3.33、11.23±4.23、14.02±4.80、16.72±6.24 N,最小切断力分别为7.77、7.77、6.12、6.27、7.32 N。LSD多重比较可知,加载速率为20、100 mm/min之间,40、60和80 mm/min之间及40、80和100 mm/min之间的切断力均无显著性差异(P>0.05)。剪切速率为20 mm/min时,平均切断力最大,为20.05 N。

图9 不同加载速率下的平均切断力

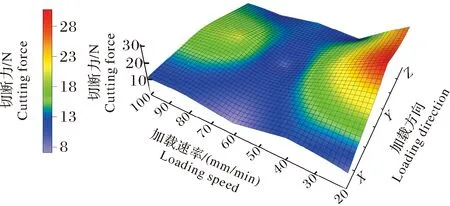

3)交互作用对切断力的影响。剪切方向、加载(剪切)速率的交互作用对切断力的影响显著(P<0.01)。加载速率分别为20、40、60、80、100 mm/min时,平均切断力估算值在X剪切方向时分别为16.16、8.85、7.34、10.13、12.83 N;在Y剪切方向时分别为23.16、15.85、14.35、17.13、19.84 N;在Z剪切方向时分别为20.82、13.51、12.01、14.79、17.50 N;估算值标准误差为1.39。结合因素的成对比较发现3个方向上,加载速率为20 mm/min时的平均切断力均显著大于40和60 mm/min,这与单因素分析的部分结果相同。在每个固定加载方向上,加载速率60、80、100 mm/min对平均切断力没有影响。由图10可知,当加载方向一定时,剪切力随着加载速率先减小后增加;在加载速率相同时,Y、Z方向的剪切力略大于其他方向,剪切力较高的因素水平集中在Y方向的高、低加载速率区域。

图10 不同因素水平下切断力分布

3 讨 论

不同加载方向上力学特性的不同表示组织结构在方向上具有差异性,Y轴向施加载荷,多层结构正面受压,且受力面积较大,故有较好的抗压强度;X轴向施加载荷,多层结构侧面受压,且受力面积较小,故抗压强度较差。藠头种子不是连续性结构,弹性形变的传递速率可能会受到加载速率的影响,故加载速率对弹性模量具有显著影响。弹性模量为采用藠头种子试样情况下所得结果,藠头种子的多层结构在试样压缩过程中存在滑移现象,故藠头种子弹性模量的测定还需进一步研究。

在剪切时,由于Y、Z方向上结构相似,故切断力无显著性差异。在藠头种子的多层结构中,每层都存在包裹内部组织的表皮,Y、Z方向上的剪切可能需要不断破坏表皮,故其切断力较大。Y、Z方向以较小速率(40、60 mm/min)剪切时,加载速率对切断力没有显著影响,且切断力小于高速率剪切。推测在正切多层结构,加载速率较小时,层间存在间隙,抗剪切作用力不能快速传递,故切断力较小,加载速率达到一定程度时,抗剪切作用力不断叠加,切断力明显增加。X方向剪切不需要连续破坏多层结构表皮,推测加载速率较小时,藠头种子对刀具的摩擦阻力较大,随着加载速率增加,摩擦阻力减小,当加载速率继续增加时可能存在一定冲击作用导致切断力增加,因此,X剪切方向上存在切断力最小的加载速率。

藠头种子的多层结构类似于洋葱,与芋头[7]、甘薯[9]等常见块状类物料相比,自身各向结构与力学特性有明显不同,应认为是各向异性材料。对比Cakir等[13]对洋葱弹性模量的研究,藠头种子的最大平均弹性模量与洋葱相差约2.6 MPa,但由于试验方法不同,藠头种子整体的弹性模量还需进一步研究。

湿基含水率为57.65%±3.5%的大叶藠,不同的施力方向和加载速率对藠头种子的极限载荷、极限载荷对应形变、弹性模量、切断力均有显著影响。Y轴方向的平均极限载荷最大,为211.76 N。根据压缩试验平均弹性模量,X、Y、Z方向分别为2.65、1.30、1.13 MPa。加载速率为80 mm/min时的平均弹性模量最大,为2.01 MPa。由剪切试验测得藠头种子的最小切断力为6.12 N。在变形量相同时,Y、Z方向的剪切力有大于X方向的趋势,剪切方向Y、Z的切断力没有显著性差异(P>0.05)。Y方向的平均切断力最大,为18.07 N。生产实践中多以完整藠种为作业对象,综合判断藠头种子Y方向的抗破坏能力最优。

在装备设计及贮藏、运输时应尽可能避免X轴向的挤压,收获后注意堆放方向,以提高贮藏质量。在设计机具时,应充分考虑藠头种子的剪切条件,可以通过弹性装置或柔性材料及适当减小加载速率以降低藠头种子的机械损伤。影响藠头种子性能的因素较多,藠头种子的损伤机制等特性还需要结合植物学原理进一步深入研究。