不同氧化铝前驱体相转过程的研究

2021-07-26孙小曼刘会娇杨丛林

孙小曼, 李 蔚, 刘会娇, 汪 霖, 杨丛林

(1. 华东理工大学材料科学与工程学院,上海 200237;2. 南通特乃博高新材料有限公司,江苏南通 226600;3. 中国铝业股份有限公司山东分公司,山东淄博 255052)

α-Al2O3因具有高硬度以及超高的耐磨、耐热、耐化学腐蚀性和表面光滑性等一系列的优异特性,被广泛用于机械、冶金、石油、化工、电子、光学、航空航天等领域。目前制备α-Al2O3粉体的工艺有很多,除了水热法等少数方法,大多数工艺都是采用不同的前驱体,包括三水铝石(Al(OH)3)[1]、勃姆石(γ-AlOOH)[2]、硫酸铝铵[3]、碳酸铝铵[4-5]和γ-Al2O3[6-7]等,将这些前驱体在一定温度下煅烧后获得α-Al2O3粉体。通常情况下,完成α-Al2O3相转的煅烧温度为1 200~1 400 ℃。由于煅烧温度较高,所获得的α-Al2O3粉体颗粒往往较粗,团聚较严重。

为此,人们采用很多方法来降低煅烧温度。一种常见的方法是添加晶种和助剂。如文献[8-9]在勃姆石凝胶中引入w=1.5% 的α-Al2O3晶种,可以将α-Al2O3的 相 转 温 度 降 低 到1 075 ℃; 陈 玮 等[10]在Al(OH)3原料中添加一定量的AlF3,发现α-Al2O3的相转温度降低了150 ℃。对前驱体进行活化处理是另一种常见的降低合成α-Al2O3粉体温度的方法。如Yong 等[11]将Al2O3前驱体三水铝石球磨40 h 后,该前驱体转变为α-Al2O3时煅烧温度下降了300 ℃。

为了更深入了解煅烧过程,人们还对不同原料在煅烧过程中的相转进行了比较。比如,Tonejc 等[12]对比了煅烧γ-AlOOH 和Al(OH)3前驱体时α-Al2O3的相转过程,发现在煅烧过程中,γ-AlOOH 依次经过了γ-Al2O3、δ-Al2O3、θ-Al2O3中间相,α-Al2O3在850 ℃开始形成;而Al(OH)3则经过了χ-Al2O3、κ-Al2O3中间相,α-Al2O3在800 ℃开始形成;在1 300 ℃下两种前驱体都完全转变为单一α-Al2O3相。然而到目前为止,有关以γ-AlOOH 和γ-Al2O3为前驱体制备α-Al2O3的相转过程的对比研究以及相转温度降低的研究均较少。

本文比较分析了γ-AlOOH 和γ-Al2O3两种不同的前驱体煅烧合成α-Al2O3的过程,并以MgO 作为添加剂,分析其对γ-AlOOH 和γ-Al2O3两种前驱体合成α-Al2O3相转温度的影响。

1 实验部分

1.1 实验原料、试剂及仪器

γ-Al2O3粉末:纯度99.99%(质量分数),南通特乃博高新材料有限公司;γ-AlOOH:纯度99.99%(质量分数),中国铝业股份有限公司山东分公司;MgO:分析纯,国药集团化学试剂有限公司,BET(Brunauer-Emmett-Teller)比表面积为42.35 m2/g,计算其平均粒径(D50)为39.6 nm。行星球磨机:YXQM-1L,长沙米淇仪器设备有限公司。

1.2 测试与表征

采用德国Bruker D8 型X 射线衍射仪(XRD,CuKα射线;发射管电压:40 kV;电流:40 mA;扫描步长:0.02°)测定烧结后样品的物相组成。

采用马尔文激光粒度仪(Zetasizer ZEN3700)测试粉体的粒度分布。将粉体按照0.1 mg/mL 的质量浓度分散在去离子水中,超声30 min,超声强度为15 W/m2,转速为3 000 r/min。然后取出需要的样品进行测试,其余样品留在超声仪中,测试时取出,用马尔文激光粒度仪测定其粒度分布和平均粒径D50。

采用日本Hitach 公司的TM-3 030 扫描电子显微镜(SEM)观察粉体的形貌。

1.3 实验步骤

以γ-Al2O3及γ-AlOOH 作为前驱体,MgO 作为添加剂,分别在两种前驱体粉料中加入MgO(掺杂量为0、0.3%、0.5%、0.7%、1.0%,质量分数,全文同)。以去离子水为液体介质,采用氧化锆研磨球,粉料、水与研磨球的质量比为1∶2∶3。用行星球磨机以200 r/min 的转速球磨30 min 后混合均匀。将球磨混合后的物料在烘箱中烘干成粉,将烘干的粉料在不同温度下煅烧保温1 h,随炉自然冷却,得到煅烧后的样品。

2 结果与讨论

2.1 不同前驱体对相变的影响

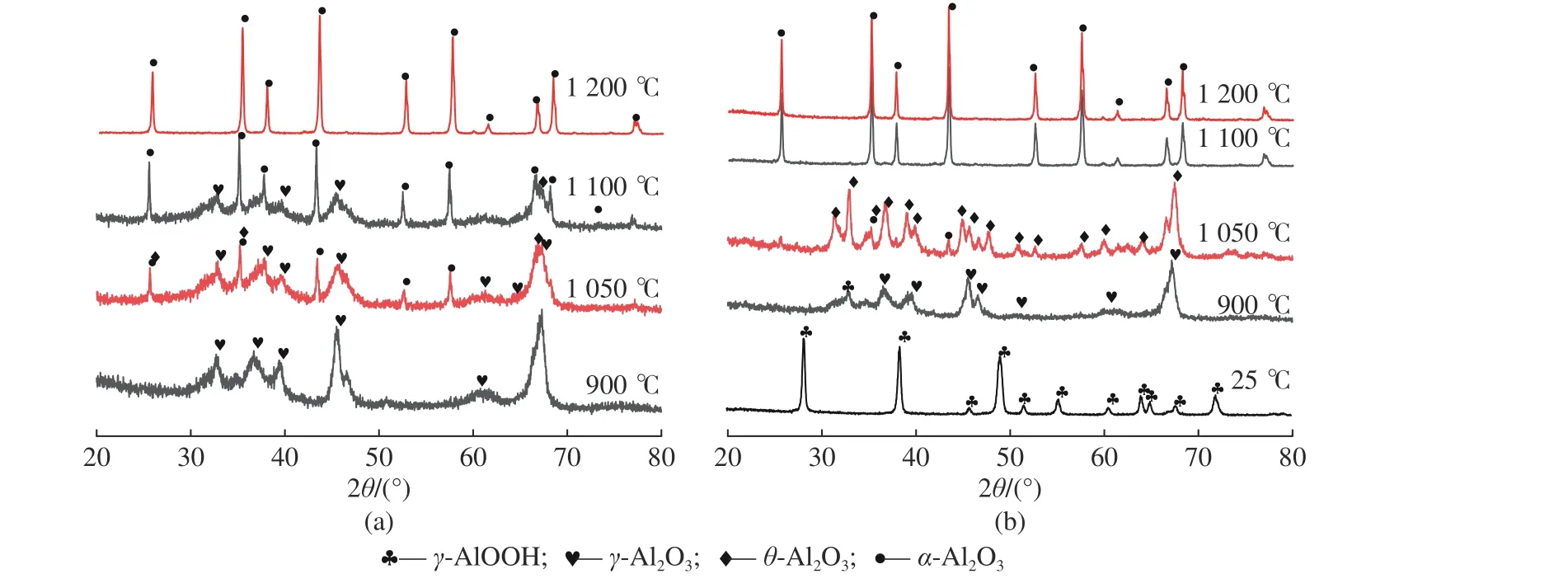

图1 所示为γ-Al2O3和γ-AlOOH 原料粉体的SEM照片。从图1 可以看出,γ-Al2O3颗粒细小,连接在一起成多孔絮状;而γ-AlOOH 呈现为扁平的片状结构,颗粒较粗。经BET 测试仪直接测出γ-Al2O3的BET比表面积为50.148 2 m2/g;γ-AlOOH 的BET 比表面积为10.503 4 m2/g。

图1 γ-Al2O3(a)和γ-AlOOH(b)原料粉体的SEM 照片Fig. 1 SEM images of γ-Al2O3 (a) and γ-AlOOH (b) raw powders

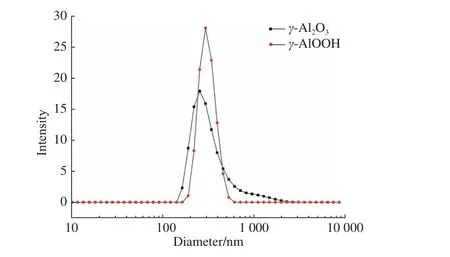

图2 示 出 了 未 掺 杂 添 加 剂 的γ-Al2O3(a)和γ-AlOOH(b)在不同温度下煅烧后的XRD 图谱。从图2(a)中可以清晰地看出,在无添加剂的条件下,当煅烧温度为900 ℃时,γ-Al2O3组成相未变化;当煅烧温度升高到1 050 ℃时,样品主晶相依然是γ-Al2O3,但已有少量θ-Al2O3形成,α-Al2O3的衍射峰也很明显,说明此温度下已经有较多α-Al2O3形成。当煅烧温度升高到1 100 ℃时,α-Al2O3为主要的组成相,但还有少量γ-Al2O3和θ-Al2O3存在。当煅烧温度达到1 200 ℃时,样品完全转变成α-Al2O3,没有其他杂相存在。从图2(b)中可以看出,当煅烧温度为900 ℃时,样品已经转变为γ-Al2O3;当煅烧温度继续升高到1 050 ℃时,XRD 衍射图谱显示样品的主晶相已转变为θ-Al2O3,但也可发现有小的α-Al2O3的衍射峰,说明已经有少量α-Al2O3形成。当煅烧温度升高到1 100 ℃时,样品已基本转变为α-Al2O3相,没有发现其他相的衍射峰存在。当煅烧温度继续升高到1 200 ℃时,α-Al2O3的衍射峰强度继续增加。

对比图2(a)和图2(b)可以看出,两种前驱体粉料在煅烧时都经历了γ-Al2O3→θ-Al2O3→α-Al2O3的变化过程,但二者相变的具体过程和最终转变为α-Al2O3的温度却有明显区别。虽然γ-Al2O3和γ-AlOOH在900 ℃煅烧后相组成均为γ-Al2O3,但当煅烧温度升高到1 050 ℃时,前者主要相组成为α-Al2O3、γ-Al2O3和少量θ-Al2O3,而后者的相组成则主要为θ-Al2O3和少量α-Al2O3;当煅烧温度升高到1 100 ℃时,相较于后者,前者中依然有大量γ-Al2O3和θ-Al2O3相存在,直到当煅烧温度进一步升高到1 200 ℃时,才完成向α-Al2O3相的转变,而后者则在1 100 ℃煅烧时已基本上完成了向α-Al2O3相的转变。

图2 未掺杂的γ-Al2O3(a)和γ-AlOOH(b)在不同温度煅烧后的XRD 图谱Fig. 2 XRD patterns of γ-Al2O3 (a) and γ-AlOOH (b) calcined without addition at different temperatures

造成两种前驱体的α-Al2O3相转过程和相转完成温度差异的原因还不很清楚。一般认为,粉体颗粒越细,则活性越高,相转温度越低。从图1 的SEM图可以看出,γ-Al2O3颗粒明显小于γ-AlOOH,但最后完全相转为α-Al2O3的温度反而高,这可能是因为γ-AlOOH 在煅烧过程中生成的γ-Al2O3更容易发生相转有关。

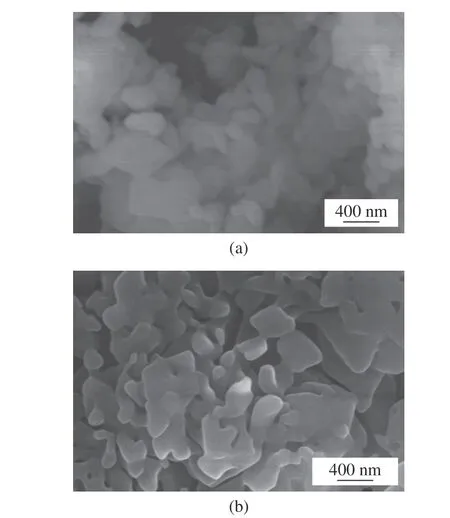

图3 示出了γ-Al2O3和γ-AlOOH 原料在900 ℃煅烧后所得γ-Al2O3粉体的粒径分布图。从图中可以看出,γ-Al2O3经900 ℃煅烧后所得粉体的平均粒径为250 nm 左右,但粒度分布较宽(150~2 000 nm),而γ-AlOOH 经900 ℃煅烧后所得粉体的平均粒径为300 nm 左右,但粒度分布较窄(160~600 nm)。众所周知,一般情况下,粉体的粒径越小,则活性越高,相转越容易进行和完成。对于γ-Al2O3,由于其平均粒径较小,所以当温度升高至1 050 ℃时,就已经有部分粉体完成了向α-Al2O3的转变,而γ-AlOOH 由于平均粒径较大,所以在同样温度下转变成α-Al2O3的量较少。但是,由于γ-Al2O3的粒度分布较宽,存在较多粗颗粒,这部分粉体需要较高的温度才能完成相转,所以当温度继续升高时,粉体向α-Al2O3相转变的速度显得比较缓慢,直到温度升高至1 200 ℃时才完成;而γ-AlOOH 的粒度分布较窄,粗颗粒少,所以当温度升高到1 100 ℃,就可以基本完成向α-Al2O3相的转变。

图4(a)、4(b)分别示出了前驱体γ-Al2O3、γ-AlOOH在最低相转温度下煅烧后所得α-Al2O3的SEM 图谱。可以看出,两种前驱体煅烧后所得α-Al2O3均为颗粒状,颗粒尺寸400 nm 左右,且均存在蠕虫状团聚。图4(a)中不仅存在粒径较小的颗粒,也存在团聚较严重的颗粒,颗粒尺寸分布较宽,而图4(b)中的颗粒也存在团聚但颗粒尺寸大小较均匀,分布较窄。对照图3 中的实验结果可以看出,两种前驱体所得α-Al2O3粉体的粒径分布情况与900 ℃煅烧后的粉体存在一致性。

图3 γ-Al2O3 和γ-AlOOH 在900 ℃煅烧后的粒径分布曲线Fig. 3 Particle size distribution curves of γ-Al2O3 and γ-AlOOH calcined at 900 ℃

图4 γ-Al2O3 在1 200 ℃(a)和γ-AlOOH 在1 100 ℃(b)煅烧后得到的α-Al2O3 的SEM 图Fig. 4 SEM images of α-Al2O3 from calcined γ-Al2O3 at 1 200 ℃ (a) and γ-AlOOH at 1 100 ℃ (b)

2.2 掺杂MgO 对不同前驱体相转的影响

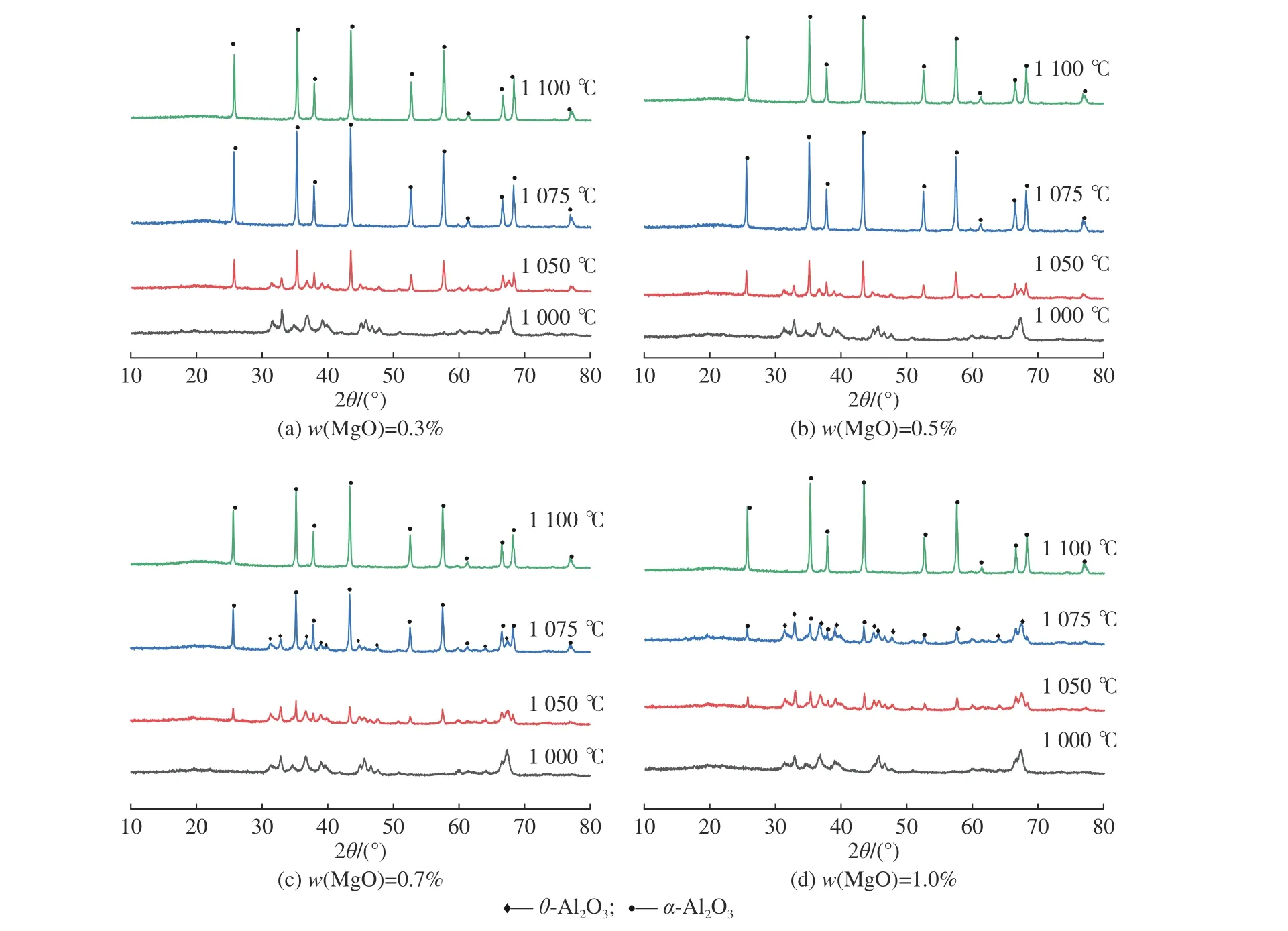

图5 示出了不同MgO 掺杂量下γ-Al2O3相转过程的XRD 谱图。对比图2(a)和图5 可以看出,掺杂MgO 不会改变γ-Al2O3→θ-Al2O3→α-Al2O3的变化过程,但可以明显降低γ-Al2O3完全转变为α-Al2O3的温度。当MgO 的掺杂量为0.5% 时,完成相转的温度仅为1 050 ℃,比未掺杂时低了150 ℃。从图5中也可看到,相转温度并不是随着MgO 的掺杂量增加持续下降,而是存在一个最佳掺杂量(0.5%),当MgO 的掺杂量高于或低于0.5% 时,γ-Al2O3完全转变为α-Al2O3相的温度升高到1 100 ℃。造成上述现象的原因与α-Al2O3相转的机制有关。一般认为从Al2O3的过渡相(包括γ-Al2O3、θ-Al2O3等)向α-Al2O3的相转是由氧离子排列为fcc 骨架的中间型相向氧离子排列为hcp 骨架的转变,属于晶格重构型相变,该过程首先是α相的成核,接着是α-Al2O3粒子的长大[13-15]。当MgO 掺入时,这个过程会受到以下几个方面的影响:(1)MgO 的加入作为成核基体会降低形核位垒,促进非均相成核,有利于相转的完成;(2)在煅烧过程中,MgO 有可能通过扩散固溶在Al2O3晶格表面层中[16-18]。由于Mg2+(78 pm)与Al3+(53 pm)半径相差较大,同时价态不同,Mg2+的加入不可避免会导致晶格畸变并形成空位,这会提高Al2O3的活性,使离子扩散速度提高,也会促进相转在较低温度下进行。但是,当MgO 掺杂量过多时,MgO 与Al2O3反应形成MgAl2O4的中间相,这对Al2O3的扩散会产生不利影响,因此Al2O3相转温度又会有所提高[19]。但本文实验样品的XRD 谱图中未观察到MgAl2O4的衍射峰,这可能是由于MgAl2O4的含量太少,低于XRD 的检测下限,在之前的研究中也遇到过类似的情况[20]。

图5 掺杂MgO 的γ-Al2O3 在不同温度煅烧后的XRD 谱图Fig. 5 XRD patterns of γ-Al2O3 calcined at different temperatures with MgO addition

图6 示出了不同MgO 掺杂量下γ-AlOOH相转过程的XRD 谱图。对比图2(b)和图6 可以看出,在γ-AlOOH 中掺入适量MgO(0.3%、0.5%)时,完全转变为α-Al2O3的相转温度可降低至1 075 ℃,但过量MgO(0.7%、1.0%)的掺入,则对降低α-Al2O3相转温度无明显影响。这与前面分析的γ-Al2O3中掺入不同MgO 时的原因相似。

图6 掺杂MgO 的γ-AlOOH 在不同温度煅烧后的XRD 谱图Fig. 6 XRD patterns of γ-AlOOH calcined at different temperatures with MgO addition

值得注意的是,MgO 对γ-Al2O3和γ-AlOOH 两种前驱体的相转的促进作用程度不同,前者转变成α-Al2O3相的温度从1 200 ℃降低为1 050 ℃,后者则从1 100 ℃降低为1 075 ℃。显然,MgO 对γ-Al2O3的相转促进作用更明显。造成这种结果的原因可能与MgO 在两种粉料中的分散均匀性有关。从图1的SEM 图可以看到,原料粉体γ-Al2O3比γ-AlOOH更细,结构更疏松,因此在与MgO 混合时,均匀性更好,对最后相转的促进作用也就更加明显。

图7 为 掺 杂MgO的γ-AlOOH 在1 075 ℃煅 烧后α-Al2O3的SEM 图。对比图4(b)和图7 可以看出,掺杂MgO 的γ-AlOOH 煅烧后所得α-Al2O3颗粒更细小,结构更疏松,颗粒尺寸为300 nm 左右,测其比表面积为4.96 m2/g,计算其比表面积粒径平均值为304 nm,两个结果相差不大,表明掺杂MgO 添加剂可使前驱体粉体在更低的煅烧温度下获得粒径更小的α-Al2O3粉体。

图7 掺 杂MgO 的γ-AlOOH 在1 075 ℃煅 烧 后 得 到 的α-Al2O3 的SEM 图Fig. 7 SEM images of α-Al2O3 from calcined γ -AlOOH at 1 075 ℃ with MgO addition

3 结 论

(1)在未掺杂添加剂的情况下,γ-Al2O3、γ-AlOOH完 全 转 变 为α-Al2O3均 经 历 了γ-Al2O3→θ-Al2O3→α-Al2O3的相转变过程,完全转变为α-Al2O3的温度分别为1 200 ℃和1 100 ℃。前驱体粉体完全转变为α相的温度受到其煅烧过程中生成的γ-Al2O3粒径分布的影响。γ-AlOOH 煅烧后获得的γ-Al2O3粒径分布窄,因而相转温度较低;γ-Al2O3原料煅烧后的平均粒径虽然与γ-AlOOH 煅烧所获得的γ-Al2O3的平均粒径相近,但受粒径分布不均匀影响,少量大颗粒延缓了γ-Al2O3完全转变为α-Al2O3的进程。

(2)MgO 对氧化铝的相转过程有促进作用,该促进作用受MgO 掺杂量的影响,在一定掺杂量下促进作用最明显,掺杂量过高或过低,对相转的促进作用均减弱。此外粉体粒径的大小也会影响MgO 的促进作用,粒径越小,MgO 在粉体中分散得越均匀,其对相转的促进作用越明显。