超(超)临界机组高温构件用材料的性能、发展与应用

2021-07-26郭进全

郭进全

(安阳工学院机械结构强度实验室,河南 安阳 455000)

我国以煤为主要化石燃料的污染物排放造成了严重的环境污染,迫使我们一方面大力发展洁净煤超(超)临界发电技术,通过高参数化来提高发电效率减少温室气体排放,另一方面则把注意力转向清洁能源——核能,跨越式发展高温/超高温气冷堆(V/HTR)的第四代核电技术。超临界(一般参数为24 MPa/566℃/566℃)与超(超)临界(一般参数为25 MPa/600℃/600℃)机组的压力和蒸汽参数高,反应堆压力容器(RPV)等核岛设备还要长期经受高温、高压(14 MPa~16 MPa)和核辐照等恶劣条件的综合作用,一旦发生失效,将导致极其严重的灾难性事故。这就对其高温部件耐高温性能提出了非常苛刻的要求,高温零部件用新材料的开发与应用就构成了超(超)临界机组进一步发展的关键之一。

1 高温材料

高温零部件用钢主要包括低合金钢、奥氏体钢和镍基合金、9%-12%Cr铁素体钢,1Cr10Ni⁃MoW2VNbN钢属于改良型9%-12%Cr铁素体钢。

1.1 低合金钢、奥氏体钢与镍基合金

1.1.1 低合金钢

抗蠕变低合金钢作为高温材料在汽轮机上的应用已有几十年的历史。基于1%CrMo、1%CrMoV和1%CrMoVTiB钢的服役温度已从300℃扩展到565℃。但使用过程中发现这些钢特别是1%CrMoVTiB钢存在一些问题,如作为螺栓用材存在未啮合纹牙根部发生累积蠕变变形及裂纹问题。

18Cr1Mo1VTiB(商业牌号为Durehete1055)是一种典型的低合金钢,是英国联合钢铁公司STC于20世纪60年代开发的含B高温钢,最高使用温度1055℉,服役业绩良好,在英国汽轮机制造行业较多应用。

高硬度、高蠕变强度和较低的蠕变延性(2%-3%/104 h)材料易于发生断裂失效。Tipler[1]的研究表明去除杂质元素可以显著改善材料的蠕变延性,这一点通过使用VIM/VAP熔铸方法得到的铸件所印证[2]。同样,对12%Cr钢和NiMo80A螺栓材料,通过降低杂质含量能够提高材料的延性。另一方面,高温低合金材料的试验数据大多呈现了较宽的离散带[3],给高温构件设计带来不便。为此,欧洲蠕变协会(European Creep Collaborative Committee,ECCC)对高温螺栓材料数据准确采集做了相关规定,使高温紧固件设计更趋精准。显然,以上两方面的缺陷使得低合金钢在高温紧固件的应用受到限制。

1.1.2 奥氏体钢

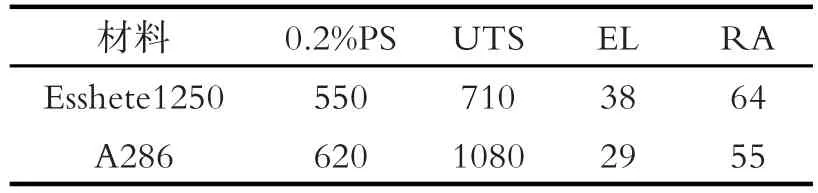

早期600℃/650℃主蒸汽的汽轮机使用奥氏体钢作为材料,现在针对铁素体钢高温蠕变强度的优化努力则集中在区分现代超临界汽轮机对奥氏体材料需要上。低弹性强度、热不良导性以及高膨胀系数给奥氏体材料在开停车热循环运行条件下的应用带来困难。这种奥氏体构件在美国Ed⁃dystone 1、2号机组上的应用验证了其对热疲劳损伤具有很高的敏感性,以及不良的尺寸稳定性(表1)。

表1 奥氏体钢的成分

英国Draklow 593℃主蒸汽机组的汽缸体、汽缸盖及连接螺栓都为奥氏体材料所造,性能表现还令人满意(表2)。该机组所用两种材料,一种是为提高弹性极限而采用的奥氏体热锻钢,另一种是沉淀硬化钢。结果显示,奥氏体螺栓材料650℃时的松弛应力要优于铁素体材料540℃时的松弛应力。

表2 奥氏体钢的室温性能

在应用奥氏体钢时,不但要考虑其蠕变松弛强度,还要考察其与接头系统其他构件材料的匹配性及对运行工况尤其是热疲劳的敏感性。

1.1.3 镍基合金

Nimonic 80A在低合金钢螺栓连接接头中有多年应用经验,但较高的成本限制了其推广。总的来讲,Nimonic 80A的性能还是非常优异的。调查报告[4]显示:在入口温度高达566℃的汽轮机所用20 000条螺栓中失效率尚不到4%。在缺乏改进型铁素体材料的情况下,把Nimonic 80A钢用作先进汽轮机9%Cr钢法兰系统紧固材料仍然合适。但是,膨胀系数不同意味着螺栓要比法兰膨胀剧烈;而且,随着温度升至运行温度导致连接接头初紧应变损失,最终导致紧固力下降,给汽轮机的安全运行带来隐患。为此,当紧固力下降地太大导致增加初紧应变补偿无效时,则需在螺栓头与法兰之间增设一个膨胀系数比9CrMo钢大的奥氏体缸套,以补偿两者的膨胀差。显然,这将增加材料用量使成本增加。

为解决该问题,欧洲科技联合会(Cooperation in Science&Technology,COST)501致力于寻找低膨胀系数的镍基合金,但迄今仍没有明显进展。镍基合金的高成本及高膨胀系数限制了它的应用。

1.2 9%-12%Cr铁素体钢和1Cr10NiMoW2VNbN钢

1.2.1 9%-12%Cr铁素体钢

鉴于上述几种材料总存在这样那样的问题,开发更先进的高温材料成为必要。

国外对发展超超临界机组用材料十分重视,在新材料的开发应用、原有钢种的改良以及加工工艺等方面都做了大量的研究工作,并取得成功,开发出了用于不同蒸汽参数的系列材料,特别是12%Cr系材料以及12%Cr系材料大型铸锻件[5]。

CrMo钢属于低Cr钢,其Cr的含量在3%以下。当CrMo钢中铬的含量达到7%以上时,便构成新的系列钢。英国于20世纪60年代在解决565℃汽轮机低合金钢联接接头中的上述问题时,开始尝试使用高蠕变抗力钢12%CrMoVNb作为螺栓材料。这种材料有着突出的松弛强度,在550℃时的松弛强度几乎是低合金钢的两倍。尽管其膨胀系数比低合金钢低20%,但还是可以进行适度的冷态预紧应变以得到预期初热应变值。12%CrMoVNb的高蠕变抗力是与其低应变容限相伴的,而低应变容限则易于导致失效的发生,从而影响应用。德国开发了一种稍加修正了成分和热处理工艺的X19CrMoVN⁃bN11.1钢[6],这种材料已有良好的服役记录。

比现有铁素体钢蠕变性能优异的9%-12%Cr钢已开发出来并用于先进发电机组[7-8]。入口温度在580℃-600℃的汽轮机,其高温外壳、汽缸、管路及螺栓连接接头都使用这种钢。COST 501/2制定了相应的试验规范以评估这种新材料的蠕变松弛强度。然而,试验结果却令人失望,在所有这些新材料中,仅有两种材料与X19CrMoVNbN11.1有相同的松弛强度,其他材料要低35%。尽管进行了成分优化,但这些新材料还是表现了如此之差的松弛性能,很令人费解。当然,这些新材料还是表现出了在600℃时高达两倍于X19CrMoVNbN11.1的蠕变断裂强度,这一点在其松弛强度上并没反映出来。X11CrMo91(TP9)将铬的含量提高到了9%,具有较高的位错密度和由M23C6沉淀形成的稳定马氏体板条组织,因而蠕变强度得到了很大的提高。在TP9的基础上,通过添加钒、铌、钨和硼形成的X20CrMoNiV11.1钢,蠕变强度得到了进一步的提高,这是因为硼含量提高增加了M23C6碳化物的析出量。X20CrMoNiV11.1钢在540℃时的Rm(105h)达到了147MPa,对20世纪60年代初燃煤电厂发电效率的大幅提高起到巨大的推动作用[9]。在此基础上,美国于20世纪80年代开发出P91[10]钢,它采用弥散分布的MX型Nb/V碳化物的析出作为补充的强化手段,蠕变强度得到更大的提高,这种钢在世界超临界机组上得到广泛的应用。

在对铁素体材料的不断改良中,COST501/3组织研究了用氧化钛强化9%Cr钢的可能性[11]。他们用机械熔解的方法在基体合金粉末上覆以氮化铬而形成最初的样本。在高温下对粉末进行挤压,进而氮化铬得以分离,铬和氮熔入基体金属中。氮同基体金属中的钛发生反应形成TiN粒子良好地弥散分布于基体金属中。小心控制压铸温度下合金成分(不但氮化前要确保良好的TiN弥散,而且氮化后要确保冷却时向马氏体的转化)以得到奥氏体组织。这种样本材料应力松弛性能经试验测定满足要求后投入生产与应用。在另一种长时制造方法中,“Osprey”工艺包括熔化金属滴与氮化铬粒子的共沉淀,以保证在氮分裂之前能使混合物均质化。

CrMoV钢和12Cr钢只能应用于566℃以下的亚临界蒸汽环境中,为此人们对传统的12%Cr钢进行了改进,使之蠕变强度得到大幅提高,从而可应用于超临界甚至超超临界环境,这些改进型12%Cr钢的共同特点包括[12]:①采用先进的冶炼技术减少Si、S含量和杂质元素含量,并减少铸件内部的偏析。美国和欧洲的做法是在熔炼中采用真空去气(Vacuum Stream Degassing,VSD),然后进行电渣重熔(Electroslag Remelted,ESR),而在日本采用的是真空碳脱氧(Vacuum Carbon Deoxidation,VCD)。②在化学成分方面,添加W、Nb、N、B等合金元素以提高蠕变断裂强度,并适当降低Cr当量,减小Cr导致的脆性。③对热处理工艺进行改进,淬火温度从1 050℃-1 100℃降至1 030℃-1 050℃,回火温度从620℃-650℃提高到680℃-710℃,这样得到的金相组织为均匀的回火马氏体组织或铁素体。材料的改良虽没有本质变化,但毫无疑问,高强度铁素体材料必将在高温结构设计中显示出优越性。

1.2.2 1Cr10NiMoW2VNbN钢

高温材料一般要求具有良好的力学性能、抗蠕变性能、高温化学稳定性能以及优异的机械加工性能。作为超超临界机组高温材料其具体要求:①常温下的屈服强度σ0.2>600 MPa-700 MPa;②良好的韧性,较高的冲击强度,延伸率δ>10%;③工作温度下的屈服强度σ0.2>400 MPa-500 MPa;④低的蠕变缺口敏感性能,必须是蠕变缺口增强的,而不能是蠕变缺口减弱的;⑤良好的蠕变持久强度,工作温度下105h的蠕变断裂强度不低于100 MPa。

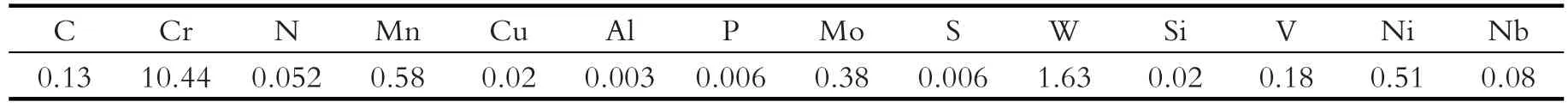

针对高参数化发展要求,我国在高温构件材料方面,主要的汽轮机制造厂都已开发了若干新品种。1Cr10NiMoW2VNbN钢是我国上海汽轮机公司与上海钢铁五厂针对西屋公司的10705AJ实现国产化的高温材料,作为新开发的高温材料之一,不但用作汽轮机转子、叶片,还用作高温紧固件,用于600℃/25 MPa-30 MPa级的超超临界汽轮机组。1Cr10NiMoW2VNbN钢为改良型9%-12%Cr铁素体钢,为了满足超超临界机组高参数的要求,其在化学成分的设计上主要考虑了以下因素:①将含碳量定在了0.1%-0.2%之间,因为高的含碳量可以提高材料的高温强度,但对加工与焊接会带来一些不利影响;相反,低的含碳量则可改善材料的加工与焊接性能,但又不利提高高温强度。②为了提高材料在600℃-650℃时的抗腐蚀性,可适当提高铬的含量,但为了防止由于铬导致的脆性,铬的含量又不能超过13%。③增加钼的含量,以起到固溶强化的作用,但考虑到材料的韧性和可加工性,一般将钼的含量限制在了2%以下。④添加钒以提高材料的高温强度,同样地,考虑到材料的可加工性,将钒含量控制在0.20%-0.23%。⑤添加铌也可以显著提高材料的高温强度,但NbC即使在高温正火后也很难固溶,因此铌的含量控制在0.05%-0.10%[13]。⑥为了进一步提高蠕变强度,添加适量的钨,以起到固溶强化的作用并防止M6C的生成。

1Cr10NiMoW2VNbN钢的化学成分如表3所示,微观结构如图1所示,室温和高温(600℃)拉伸试验应力-应变图见图2和图3,室温和高温(600℃)机械性能如表4和表5所示。最高使用温度为650℃。

表3 1Cr10NiMoW2VNbN钢的化学成分/%

图1 1Cr10NiMoW2VNbN钢的微观结构

图2 1Cr10NiMoW2VNbN钢常温拉伸试验的应力应变图

表4 1Cr10NiMoW2VNbN钢的常温力学性能

表5 1Cr10NiMoW2VNbN钢的高温力学性能(600℃)

图3 1Cr10NiMoW2VNbN钢高温拉伸试验的应力应变图

缘于不同的高温部件对材料又有着细微不同的要求,又相继开发了改良型9%~12%Cr钢,如ZG1Cr10MoVNbN、TOS301、GX12CrMoWVN⁃bN1011等,可承受590℃~610℃的蒸汽温度条件;新型 9%-12%Cr钢,如 ZG1Cr10MoWVNbN、TOS302、NF616、SAVE12等,可承受630℃~650℃的蒸汽温度条件;还有14Cr10.5Mo1W1NiVNbN、X12CrMoWVNbN10-1-1、13Cr9Mo2Co1NiVNbNB(FB2)、1Cr10Mo1VNbN、TOS110(新型 12%Cr)、TOS107(改良型12%Cr)等,以及ZG12Cr9Mo1Co1NiVNbNB(CB2)、ZG1Cr10MoWVN⁃bN、ZG1Cr10Mo1NiWVNbN、ZG12Cr10W1Mo1Mn⁃NiVNbN、GX12CrMoWVNbN等,这类钢往往在锻件的基础上提高合金的Si、Mn含量,以提高合金的冲击韧性、焊接性能及铸造性能。

2 高温材料的应用

2.1 低合金钢、奥氏体钢与镍基合金的应用

先进电站机组高温零部件所用材料,除了要具备良好的热加工和机械加工性能外,还必须具备足够的高温化学稳定性,即在工作环境中具有良好的耐高温氧化和腐蚀性能。此外,还必须具备优异的、综合的高温力学性能,即具有优良的抗蠕变松弛性能,足够的高温蠕变松弛强度及稳定性,良好的高温疲劳性能,适当的高温塑性和韧性等。为保证金属材料在整个服役期间内能够安全工作,对于紧固件而言,除了保持松弛应力不得低于连接系统最小紧固力外,还不得发生断裂失效以及与所连接零件具有良好的匹配性。

美国、日本、欧洲大多用强化的12%Cr系耐热钢,成分与调节级叶片相同;俄罗斯则大量使用低合金钢3H182(20CrlMolVTiB)。就高温松弛性能而言,低合金钢并不比12%Cr钢差,缺口敏感性也较小,使用情况良好。当然12%Cr系钢的耐蚀性、抗氧化性、高温持久强度和淬透性等都比低合金钢高,也无缺口敏感性。

美国、日本、欧洲等制造的超临界机组也使用R-26和Nimonic80A高温材料,但由于材料成本太高,未被广泛使用,现一般当蒸汽温度达593℃或更高时只有该种材料才能满足设计要求,才被使用。

2.2 9%-12%Cr铁素体钢和1Cr10NiMoW2VNbN钢的应用

随着l2Cr钢研究的发展,改良12Cr钢(CvMo-V-Nb-N-W)与新l2Cr钢(Cr-Mo-Nb-N-W-Co-B)开始被大量用于制造超临界与超超临界机组的高温构件。

国外大多使用2Cr12NiMoWV(C422)、2Cr11MoNbVN(H46)、R.26与Nimonic80A作高温材料,俄罗斯使用低合金钢2Cr12NiMo1V(C422),虽然具有良好的抗氧化性能,但抗蠕变松弛性能稍差,一般限制在540℃以下使用。R-26与Ni⁃monic80A具有很好的抗蠕变松弛性能和耐高温性能,也没有缺口敏感性,但应力腐蚀是它的致命弱点,线膨胀系数与汽缸材料也不相匹配,作为螺栓钢应予商榷[14]。现广泛使用的20CrMoVNbTiB螺栓材料,就抗松弛性能而言可在570℃下使用,但该钢的抗氧化性能较差。从目前来看,2Cr11MoN⁃bVN(H46)的抗松弛性能、持久强度等综合性能与C422和20CrMoVNbTiB钢相比较好,可作超临界机组高温螺栓;对超(超)临界机组的高温螺栓则选择改良12%Cr钢(含W)或新12%%Cr钢(含WCo-B或W-C-Re)。

600℃超(超)临界机组转子、叶片和高温紧固螺栓用材均采用改进型或新型9%-12%Cr锻钢。目前,主要用于制造超(超)临界机组转子的材料有 1Cr10Mo1NiWVNbN(改良型12%Cr)、14Cr10.5Mo1W1NiVNbN、X12CrMoWVNbN10-1-1、13Cr9Mo2Co1NiVNbNB(FB2)、1Cr10Mo1VNbN、TOS110(新型 12%Cr)、TOS107(改良型 12%Cr)等。

汽轮机高温内缸及阀壳的构件尺寸大,且形状复杂,通常采用铸造成型。目前国内外超(超)临界机组的高温内缸、阀壳均采用9%-12%Cr耐热钢铸造。其中主要用于制造高温内缸和阀壳的材料有ZG12Cr9Mo1Co1NiVNbNB(CB2)、ZG1Cr10MoWVNbN、ZG1Cr10Mo1NiWVN⁃bN、ZG12Cr10W1Mo1MnNiVNbN、GX12CrMoWVN⁃bN等,这类钢往往在锻件的基础上提高合金的Si、Mn含量,以提高合金的冲击韧性、焊接性能及铸造性能。

超(超)临界锅炉,高温集箱、高温管道通常采用铁素体耐热钢P91和P92[15],其具有良好的抗高温持久性能、较低的热膨胀系数和高的热导率及良好的工艺性能。对于水冷壁,各锅炉厂普遍采用低合金钢,如20G、15CrMoG、12Cr1MoVG等,高温过热器与再热器,各锅炉厂广泛使用T91、T92、TP347H、TP347HFG、Super304H、HR3C,以满足受热面对材料强度、抗氧化性、工艺性能等多方面的要求。

3 总结与展望

随着发电技术向高参数化方向的发展,发电机组用高温材料经历了从低合金钢、奥氏体钢和镍基合金、向9%-12%Cr铁素体钢发展的历程。1Cr10NiMoW2VNbN钢作为新开发的改良高铬铁素体高温材料,以其良好的常温和工作温度下的屈服强度,良好的韧性、较高的冲击强度,低的蠕变缺口敏感性能,良好的蠕变持久强度,受到了业界普遍欢迎,不但用作汽轮机转子、叶片,还用作高温紧固件,并以此为基础材料,开发出许多铸/锻材料,越来越广泛用于600℃/25-30 MPa级的超(超)临界汽轮机组。

为了进一步降低煤耗和减少污染,随着欧、美、日等国家和地区各种计划和世界超(超)临界发电技术的实施推进,正在将机组的运行温度提高到700℃乃至760℃~870℃及以上[16]。不仅如此,在石化、核电、航空航天,乃至新兴的微电子工业中,也同样在不断地提高工作温度。在石化行业,加氢反应装置的温度已达到565℃;合成氨转化炉炉管设计温度已达到900℃;而乙烯裂解炉炉管最高设计温度已超过1 150℃[17]。在核电工业中,新型高温气冷堆核电站堆芯出口温度已超过1 000℃。在航空航天领域,美国“自由号”太空站上的LiFCaF2太阳能电站工作温度达900℃;F119航空发动机的涡轮前端温度已近1 800℃。在微电子工业中,高温微电子的最高使用温度已从300℃提高到600℃以上;美国科学家使用碳化硅单晶研制的芯片试验室工作温度高达1 100℃。相信,与之相适应的向更高更广领域的新的高温高强度材料的开发与应用必将成为现实。