某FPSO海水提升沉箱管制造及安装技术

2021-07-25阮磊

阮磊

摘 要:本文介绍某FPSO海水提升沉箱管的制造及安装技术。详述其制造安装的工艺策划、管材采购、来货检验、管材制作、焊接工艺、安装检验要求等,以达到提高海工产品建造效率和降低建造成本的目的。

关键词:海水提升沉箱管;制造安装技术;FPSO

中图分类号:U671.4 文献标识码:A

Manufacturing and Installation Technology of FPSO Caisson Pipe

RUAN Lei

( COSCO Shipping Heavy (Zhoushan) Co., Ltd., Zhoushan 316131 )

Abstract: This paper introduces the manufacturing and installation technology of FPSO caisson pipe, and details its manufacturing and installation process planning, pipe procurement, incoming inspection, pipe production, welding process, installation inspection requirements and other aspects, in order to improve the construction efficiency of marine engineering products and reduce the construction cost.

Key words: Caisson pipe; Manufacturing and installation technology; FPSO

1 前言

我司为希腊船东建造的某FPSO项目,全船有多处海水提升沉箱管结构,此结构上端连接各动力系統,下端装有防护网罩与大海相通,管内装有提升海水动力泵,通过动力泵提升海水供FPSO各动力系统运行、消防等使用。

海水提升沉箱管是一种具有类似沉箱作用的圆管结构,按照用途可分为:生产用海水提升沉箱管和消防用海水提升沉箱管;按照在船体上的位置可分为:埋入式海水提升沉箱管和外挂式海水提升沉箱管。本文重点阐述本FPSO项目采用的埋入式海水提升沉箱管的制造及安装技术。

2 海水提升沉箱管的分布和等级标准

2.1 船舶主要参数

总长227.0 m;型宽50.0 m;型深27.0 m;设计吃水19.5 m;FR0-FR41区域肋距 0.8 m、FR41-FR73区域肋距 5.0 m、FR73-FR115区域肋距0.8 m;方形系数0.94;服务海域为以色列近海,海水深度约1 700 m。

2.2 沉箱管分布和等级标准

本船有生产用海水提升沉箱管5处,管径规格965(OD外径)x 20.6(WT壁厚)mm;消防用海水提升沉箱管1处,管径规格1 066.8(OD外径)x19.05(WT壁厚)mm;分布位置和数量见表1。

所有海水提升沉箱管在边压载舱区域从船主甲板贯穿到船外底板,高度为27.5 m。本型船海水提升沉箱管材符合API 5L体系认证标准,即美国石油协会体系认证的钢管标准,材质等级为X42 / X52。

3 海水提升沉箱管的制造安装工艺

因海水提升沉箱管的材料认证体系复杂,供货价格较高,来货周期长等因素,应严格按照施工工艺采购订货、来货检验、拼装焊接、安装检验。

3.1 沉箱管来货标准要求和检验

(1)海水提升沉箱钢管订货要求厂家具有API体系认证资质,提供采购钢板的合格证书、钢管产品API证书和DNVGL(本项目)船级社要求的钢管检验报告,原材料订货合格证书应有追溯性;

(2)订货前应明确沉箱管的整体制造安装工艺策划,向订货厂家明确每根钢管的精度标准,包含主要尺寸及偏差值、同心度值、垂直度值,为后道工序控制精度奠定良好基础。

(3)沉箱管材长度值取正偏差L+15/-0 mm,管内径最大和最小值差值不大于理论内径ID的1%且不大于10 mm,一般规定为管内径ID+3/-2 mm、同心度◎8 mm、垂直度⊥1 mm/3 m、管材端面不平度≤1.5 mm;

(4)精度检验工具可采用全站仪/经纬仪检测或拉φ0.5 mm琴钢丝检测,每根管子独立制表,检验结果作为后道工序施工的重要依据;

(5)来货检验还应注意检查焊缝质量是否合格、外表有无损伤、内外表面是否有油污污染、合格证书是否齐全等,检验合格才可以入库。

3.2 沉箱安装划分和安装阶段

安装划分的原则应根据制造工艺流程划定,综合考虑管子安装的施工便利性、吊车吊运高度限制、经济效益、精度控制、到货周期等因素,综合权衡利弊。

本船海水提升沉箱管根据具体安装环境,划分为两部分:下部分从-0.05 m A/B到3.7 m A/B,上部分从3.7 m A/B到主甲板以上。下半部分在船体车间分段制造阶段安装,随分段一起完成焊接、打磨、喷砂、涂装油漆;上半部分为为三段管子在船体车间模板胎架上拼接,拼接完成后吊运到门架上,驳运至涂装房喷砂、涂装油漆备用,在船台搭载合拢阶段整根管吊起安装。

采取上述安装阶段的原因是:下半部分管子外表面与船体结构角焊接比较密集,适合在车间完成装焊,分段制作为正态制造,管子安装精度有保障,在3.7 m A/B的位置断缝也有利于避免管子合拢安装时人员在管子内部站位过高,在管子外部3.2 m A/B的位置刚好是船体结构平台,非常有利于管子合拢安装施工;上半部分管子与船体结构角焊接比较稀疏,利于在合拢阶段装焊,分段为侧造,不利于在车间预埋安装管子,若在车间进行上半部分管子预埋将对船体装配顺序、工序策划、精度控制都有较大制约,尤其是对分段超重有严重影响。反之,上半部分管子在车间模板胎架上拼接,有利于管子拼接处内部焊缝余高的打磨和油漆作业,拼接完工后整体吊运安装有利于提高施工效率和精度控制。

沉箱管划分为上下两部分,也考虑到避免船台搭载阶段受吊车吊高限制导致27.5 m整根海水提升沉箱管超长,无法竖直吊运安装到既定位置的风险。

3.3 沉箱管模板胎架拼接、焊接坡口、成形检验和驳运

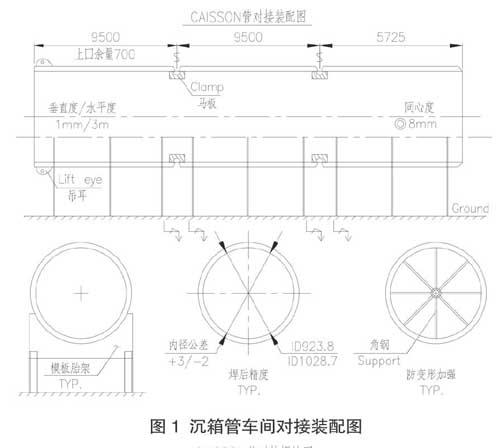

(1)上部分三段管子在车间胎架上进行拼接装焊,如图1所示:为保证管子拼接能满足精度要求,根据管外径圆弧预制模板胎架,使用坡口机预先开设坡口,对接处点焊米字型支撑以减小焊接过程中的变形:装配马板应均布,下胎前管子上口焊接吊运吊耳(下端使用吊带);

(2)焊前拼接精度需满足相应要求,測量沉箱管相关定位数据、管口内径、垂直度⊥1 mm /3 m、拼装同心度◎8 mm,焊后复测数据并记录,进行前后数据对比,并与下部分对接管口尺寸对比,符合公差要求即为合格;

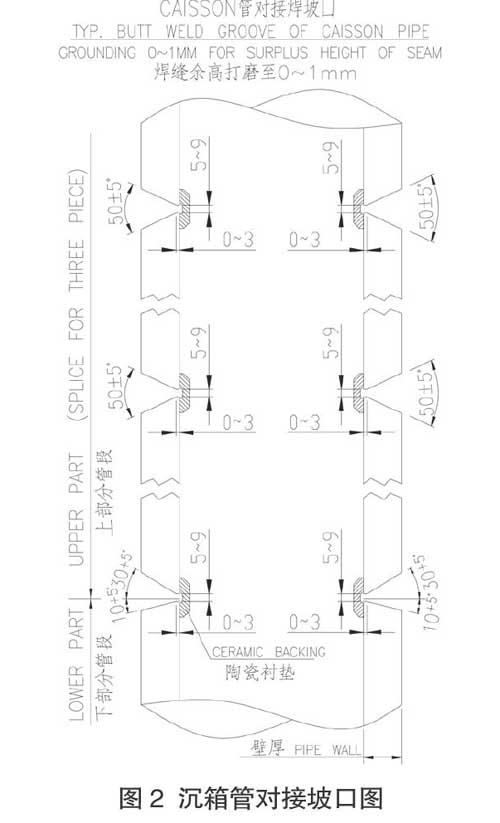

(3)沉箱管拼接坡口形式,如图2所示为上部分管段坡口图;管内壁焊缝余高打磨至0~1 mm;每段相邻管子垂直缝相互错开180°,焊接工艺详见下文;

(4)上部分三段管子焊接完成后,应进行同尺度管内泵工装模型通行试验,再进行油漆作业,发现问题及时修正;

(5)制作管内泵工装模型,应找出泵外径尺寸和制作偏差值,并加上泵表面的油漆厚度。以本船海水提升泵为例,泵外径为OD 903.8(-3/+3.5)mm、油漆厚度3 mm,泵工装模型外径尺寸为OD 903.8+3.5+3=OD 910.3 mm,可以确定模型的外形尺寸为OD 910.3±2 mm X L1 m。泵模型制作形式多样,如参考图3;

(6)管子拼接完成后,采用二个门架驳运,门架间距不能大于平板车的有效长度,也不能小于管子长度的一半;管子下方垫上宽硬木防止管子损伤和变形,并与门架有效封固,防止驳运过程中管子滚动。

3.4 沉箱管定位及精度要求

(1)下部分管段在车间分段制造阶段安装。为了保证施工安全,同时也便于沉箱管合拢口焊接、打磨和补涂,将沉箱管合拢口划定在3.7 m A/BL,搭载合拢口施工可通过制作简易梯架工装进行作业;

(2)沉箱管定位以内底部开孔中心为基准定位点,在内底上架起工装,利用线锤/全站仪确定外板开孔中心,打印纸样板画出外板开孔范围现场开孔,再插入沉箱管;管子定位数据关键在于保证管子竖直度、管口内径尺寸、垂直度⊥1 mm / 3 m、同心度◎8 mm,分段焊接前后均需测量,符合公差要求即为合格;管子下口按照相关节点留出余量安装;

(3)上部分管段在搭载阶段安装,分为如下几个步骤:

① 在主甲板上架起工装,以舭部分段已定位好的下部分沉箱管中心线为基准定位点,利用线锤/全站仪找出主甲板开孔中心点,画出开孔范围,现场扩孔;

② 吊运插入已在车间拼接好的上部分沉箱管,经有限元分析和实际验证,对于此厚壁管吊装,从平吊、倾斜至竖直吊装的过程中,管子没有可见变形;

③ 管子对接处安装限位马板,管口对接应保证整根管子垂直度,安装后测量相应定位数据、垂直度1 mm / 3 m、整体同心度10 mm,焊后复测,符合公差要求即为合格;

④ 拼接坡口形式见图2上下管段对接处坡口图,管内壁焊缝余高打磨至0~1 mm;

⑤ 焊接完毕后切割上端口余量,管壁开孔焊接喷嘴管;再安装上端泵底座法兰,法兰水平度焊后偏差Max.1.5 mm;

⑥ 沉箱管安装焊接相关工作结束后,可根据测量数据判断是否进行泵工装模型提升通行试验,再进行后续油漆作业。

3.5 沉箱管焊接工艺

(1)焊接材料,应按照WPS及DNVGL认可的焊材清单进行选择和使用;

(2)焊接用CO2气体纯度不低于99.5%,含水量不得高于0.005%;

(3)焊工应持有DNVGL船级社认可的焊工资格证书,方可从事与证书等级相应的焊接工作。焊接时,应佩戴认可的焊工标记,携带敲渣锤、钢丝刷等必备物品;

(4)定位焊工应按照DNVGL船级社认可的规范评定合格后,方可从事定位焊;

(5)焊接设备应保持技术性良好、无故障,且仪表经过校验并应保证准确无误;

(6)焊前应对坡口及其周围30 mm范围内进行打磨,不得有影响焊接质量的铁锈、油污、水和油漆等存在;坡口面不得有深度超过1.5 mm的沟槽;

(7)焊接前应预热50 ℃~75 ℃,预热范围为坡口周围75~100 mm,温度测量距坡口中心76 mm的位置,点温枪必须经过校验合格并保证准确;

(8)焊接参数应符合并严格遵守相应焊接工艺评定WPS的要求;

(9)当风速大于2 m/s时,CO2气体保护焊应采取挡风措施;焊接时不要超时停顿,以保证必要的层间温度,层间温度应保持在50 ℃~200 ℃(不低于预热温度);

(10)采用定位焊焊接时,其长度至少为100 mm并焊接三道;定位焊缝两端应填满并 (下转第页)(上接第页)

光滑过渡。定位焊使用的焊材应当与正式焊接的焊材相同;

(11)采用多层多道焊接,焊缝接头应错开至少50 mm,以保证焊缝接头的质量;

(12)管子环缝由双数焊工采用对称焊接;

(13)一道焊缝焊完后应认真清除熔渣,避免夹渣的产生。除第一道和最后一道焊缝外,可以用刨锤锤击焊缝表面,进行消除应力处理;

(14)如有需要可以进行反面气刨清根,并对气刨坡口进行打磨,去除坡口面的渗碳层,并增加MT以确保缺陷完全清除;

(15)焊接完成后,焊缝余高打磨至0~1 mm。焊后检验按照图纸要求,所有焊缝的表面都应进行外观检查,并按照图纸要求进行UT/RT无损检测。

3.6 辅助作业

沉箱管合拢处(3.7 m A/B)使用自制简易梯架从管子底端往上搭设,并做好通风和照明,方便焊接和油漆作业。

3.7 油漆要求

沉箱管下部分(3.7 m A/B以下)油漆随分段涂装一起完成;沉箱管上部分(3.7 m A/B以上)油漆在拼接完成后冲砂油漆,漆膜厚度严禁超标;沉箱管端部300 mm焊接热影响区,仅做车间底漆即可。

3.8 模型试验验证

整根沉箱管油漆成膜干燥后,需要进行泵工装模型提升試验,泵模型尺寸同上,以满足泵的正常使用。

4 结束语

某FPSO项目海水提升沉箱管的制造安装是整个建造环节的重要一环,工期较长,务必一次性顺利完成,否则会造成较大误工损失。通过实船建造经验,海水提升沉箱管的制造安装应从订货要求、来货检验、拼接焊接、吊运组装、模型试验等环节来控制,重点监控焊接前后的垂直度和同心度数据符合公差要求,就能顺利完成全船海水提升沉箱管的安装和报验,对项目建造周期和建造成本做出有益的贡献。

参考文献

[1]黄浩.船体工艺手册(第三版)[M].北京:国防工业出版社, 2013.

[2]陈听梁,沈世瑶.船舶焊接手册 [M].北京:国防工业出版社, 1995.

[3]冯运檀.船体建造工艺学 [M].哈尔滨:哈尔滨船舶工程学院出版社,

1990.