浅谈区域造船生产设计

2021-07-25侯锦福

侯锦福

摘 要:本文依据相关标准规范并结合本厂实践经验,对区域造船生产设计进行了介绍,包括:区域造船生产设计概念;分段、总段和区域划分技术要点;三维建模技术应用;舾装托盘设计技术要点;生产设计的组织与协调机制;生产设计与总体设计的衔接;生产设计数据管理;生产设计质量控制与评审等,为区域造船生产设计提供借鉴。

关键词:区域造船;生产设计;壳、舾、涂一体化

中图分类号:U662.2 文献标识码:A

Discussion on Zone-shipbuilding Production Design

HOU Jinfu

( CSSC Huangpu Wenchong Shipbuilding Co., Ltd., Guangzhou 510715 )

Abstract: This paper introduces the zone-shipbuilding production design according to the relevant standards and rules and combined with practical experience of the shipyard, including the concept of zone-shipbuilding production design; technical points of section, block and zone division; application of ship 3D modeling technology; outfitting pallet design technical points; organization and coordination mechanism of production design; the connection between production design and general design; production design data management; production design quality control and review. It provides reference for zone-shipbuilding production design.

Key words: Zone-shipbuilding; Production Design; Integrated hull construction, outfitting and painting

1 前言

区域造船模式的推广应用,极大提高了建造效率,缩短了建造周期,同时又改善了劳动条件,降低了劳动强度,创造了更加有利于安全生产的环境。为了实现区域造船,开展区域造船生产设计是必不可少的条件。

2 区域造船生产设计概念

2.1 區域造船简介

区域造船是运用成组技术和系统工程的基本原理,以区域(含分段、总段等)为导向,按照区域、阶段、类型对产品的作业任务进行分解、组合,实施壳、舾、涂一体化和设计、生产、管理一体化的一种造船模式。

2.2 生产设计简介

生产设计是在与总体设计协同的基础上,从建造角度出发,将设计、工艺、管理融为一体的设计工作。区域造船生产设计,则是按照区域造船要求开展的生产设计工作。

2.3 壳、舾、涂一体化简介

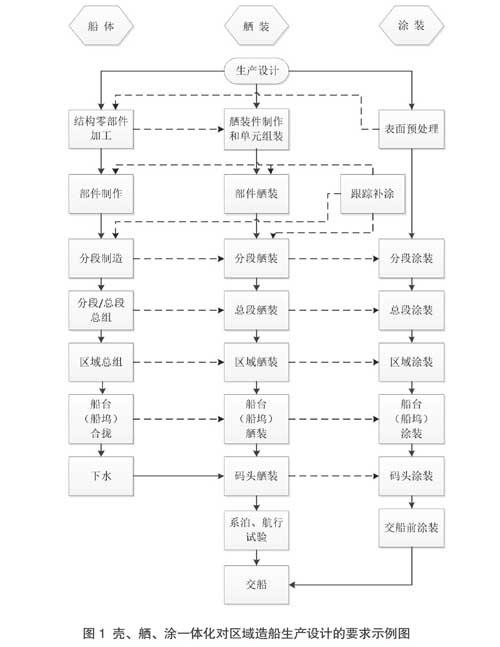

壳、舾、涂一体化是以船体为基础、舾装为中心、涂装为重点,统筹优化壳、舾、涂三种作业相互关联的系统方法。

壳、舾、涂一体化对区域造船生产设计的要求,如图1所示。

3 区域造船生产设计的技术要点

3.1 设计依据

(1)总体设计所提供的施工设计图纸及文件;

(2)建造大纲;

(3)施工要领;

(4)作业标准;

(5)生产设计应遵循的标准规范。

3.2 技术要点

(1)充分考虑船厂的人员、场地、设备、生产能力等条件,按照区域造船要求编制《建造大纲》和《施工要领》。据此开展区域造船生产设计策划。重点是:完成分段、总段、区域的划分;确定舾装阶段和托盘设计原则;形成生产设计的组织与协调机制;确立生产设计质量控制与评审制度;编制生产设计出图计划;人员、计算机、设计软件准备等;

(2)在施工设计图纸、各系统设备装船要素、舾装件信息、建造工艺要求等基础上,建立和完善船体、舾装(包括船装、船机、船电)三维模型,进行综合协调和优化设计,消除各专业、各系统综合布置方面的干涉问题;

(3)按照区域划分施工区域、作业阶段和作业类型的原则,绘制生产设计图纸和托盘表,从施工角度完整表达设计信息、生产施工信息及计划管理信息,作为施工的唯一依据;

(4)通过生产设计评审后,按生产设计出图计划和船台(坞)搭载网络图的分(总)段吊装顺序,依次进行船体分段、总段、区域以及与之对应的舾装和涂装的生产设计出图。

4 分段、总段、区域划分的技术要点

4.1 分段、总段的划分

(1)根据相应的结构特点和强度、刚度方面的要求,以及充分考虑大件设备进舱等要素,确保重要构件的完整性和连续性;

(2)与区域造船的建造工艺方法相适应,便于采用先进工艺方法,总段的划分应与大区域的划分统筹考虑;

(3)为施工建造创造良好的施工条件,以降低劳动强度,同时要确保装配和焊接质量;

(4)有利于提高建造效率,缩短建造周期,降低建造成本;

(5)根据船厂的生产场地和起重、运输能力,确定船体分段的外形尺寸和重量,保证顺利进行分段的除锈、涂装、运输、吊装、翻身和船台安装;

(6)为了提高钢材利用率,应综合考虑材料的标准规格来确定分段的外形尺寸;

(7)分段端部应有强横向构件(比如舱壁、强横向框架等),确保船体分段具有足够的刚度,必要时应在分段的端部设置临时加强措施;

(8)舷部分段的组成,宜包括各层甲板边板和横舱壁的舷侧部分;

(9)底部分段应尽量组成环形分段,内底必须包括在底部分段内;无内底区域时最低一层甲板通常应包括在底部分段内;

(10)当水面具有两层或以上甲板时,下层甲板分段的宽度应小于上层甲板分段的宽度;

(11)总段端部应有强横向构件(比如舱壁、横向框架等),确保船体总段具有足够的刚度,必要时应在总段的端部设置临时加强措施;

(12)船体总段应充分考虑大型设备进舱的要求;

(13)船体总段应满足船台(船坞)总段吊运能力的要求。

4.2 区域的划分

(1)区域划分应充分考虑壳、舾、涂一体化的要求,区域舾装阶段的舾装完整性,以及各阶段托盘表编制的合理性;

(2)区域划分应满足船台(船坞)合拢阶段区域大总段吊运能力的要求;

(3)区域划分时,以总布置图、船体基本结构图和分段/总段划分图为基础,一般按功能和结构层次进行大区域划分,同时使一个大区域包含一个或一个以上完整的总段(或独立的分段),即区域划分线应与完整总段(或独立分段)的划分线重合;

(4)根据常规的特点,大区域一般划分为机舱前区(首部区域)、机舱区域、机舱后区(尾部区域)、上层建筑区域等,特殊船型则根据实际情况做出相应调整;

(5)大區域确定后,就可以进行中、小区域的划分。通常中区可以按照结构层次进行划分,小区可以在中区的基础上按照舱室进行细分。

5 三维建模技术应用

利用计算机三维设计软件建立三维模型,进行综合布置、综合协调和优化设计,是区域造船生产设计中最重要的信息化技术手段。各个船厂使用的三维建模软件不尽相同,主要有SPD、CATIA、TRIBON等,各种三维建模软件各有不同的优缺点。

5.1 三维模型分类

三维模型分为以下三类:

(1)基础模型

与具体型号产品无关、能独立安装和布置的设备单元,其又可分为三维通用设备模型和标准件模型;

(2)组合模型

在三维设计过程中,可直接参与舱段装配的三维模型,如船体结构模型、各船舶分系统级模型等;

(3)装配模型

全船按设计分解、具有多层树状结构的、由多个组合模型装配形成的三维模型。

5.2 建立三维模型的基本流程

5.2.1 基础模型

(1)申请基础模型的编码;

(2)整理图纸信息,准备数据资料;

(3)填写建立基础模型的数据表;

(4)利用三维设计软件建立三维基础模型;

(5)校验、审核;

(6)提交至图形库并维护。

5.2.2 组合模型

(1)申请组合模型的编码;

(2)整理组合模型中包含的基础模型等数据资料,收集准备相关信息;

(3)填写建立组合模型的数据表;

(4)调用三维基础模型库并定位;

(5)利用三维设计软件建立三维组合模型;

(6)校验、审核;

(7)提交至图形库并维护。

5.2.3 装配模型

(1)确定全船装配结构树;

(2)申请各级装配模型的编码;

(3)建立各级装配模型;

(4)进行模型干涉检查;

(5)提交、校验、审核。

6 舾装托盘设计技术要点

6.1 舾装阶段划分

根据工厂的生产组织特点和工艺流程进行舾装阶段划分。例如,划分为分段预舾装、总段预舾装、区域舾装、船台舾装等阶段。

6.2 托盘划分原则

(1)相同区域原则:同一托盘内舾装件只能在同一施工区域内安装,不同施工区域的舾装件不能在同一托盘内出现;

(2)相同阶段原则:同一托盘内舾装件只能在同一作业阶段安装,不同作业阶段的舾装件不能在同一托盘内出现;

(3)相同部门原则:同一托盘内舾装件只能由同一施工部门安装,不能让两个或以上的施工部门人员去完成同一托盘内舾装件的安装任务;

(4)工作量适宜原则:每个安装托盘的工作量一般为两个施工人员三天至七天的工作量。

6.3 托盘编码

6.3.1 编码原则

(1)托盘编码应反映托盘是由什么施工部门负责,在什么区域、什么阶段安装或制作舾装件;

(2)托盘编码应由英文字母和阿拉伯数字组成。

6.3.2 编码构成

托盘编码至少应包括区域码、作业类型码、作业阶段码、施工部门码、种类码、编制顺序码,不同船厂可根据自身情况适当增加,示例见图2。

图2 托盘编码构成示例图

7 生产设计的组织与协调机制

根据区域造船生产设计的技术特点,设置舱室负责人、总段负责人、区域负责人,协助总工艺师进行生产设计协调。实践证明,这种组织与协调机制在生产设计过程中发挥了重要的作用,效果很好。

(1)在对综合布置质量要求较高的、需进行重点控制的舱室,设置舱室负责人。舱室负责人承担该舱室内的所有设备、系统、附件等综合布置的协调工作,对该舱室的综合布置质量负责;

(2)每个总段设置1名总段负责人。总段负责人承担总段内不设舱室负责人的舱室综合布置的协调和各舱室间的接口协调工作,对该总段的综合布置质量负责;

(3)每个大区设置1名大区负责人。大区负责人承担大区内各总段之间的舾装布置和接口协调,对该区域的综合布置质量负责;

(4)区域之间的协调,由总工艺师负责;

(5)当各专业相互间发生矛盾时,首先应在相应的区域内由各区域负责人牵头进行专业之间的技术协调,若问题复杂或涉及到重要技术参数更改,则应把专业间的技术问题提交总工艺师,由总工艺师组织相关专业的主管和相关技术人员进行协调。

8 生产设计与总体设计的衔接

一般来说,总体设计由设计院承担,而生产设计则由船厂承担。为了提高区域造船生产设计的效率,避免重复劳动,应做好总体设计与生产设计的协调和衔接工作。实践证明,生产设计与总体设计的衔接做得好,生产设计的质量更加容易控制,进度更有保证。

(1)船厂与设计院之间应尽早建立协同设计机制,为总体设计和生产设计的协同提供人力、物力保障;

(2)在條件许可的情况下,设计院、船厂最好采用相同的三维建模软件,以实现设计模型的共享。如果没有条件采用相同的三维建模软件,则可以考虑采用开发数据转换接口的方式,以实现生产设计对总体模型的利用;

(3)对设计过程中需要用到的基础库编码,船厂与设计院要预先协商达成一致;

(4)结合船厂的建造工艺及生产条件,与设计院共同研究,确定结构分段、总段、区域划分原则;

(5)船厂应安排经验丰富的专业人员,参与总体设计对主要管系、风管、消磁电缆、主干电缆走向的规划工作,以实现总体设计与建造工艺、建造经验的结合;

(6)总体设计的供图计划,应满足船厂生产设计的节点要求。船厂要及时向设计院反馈生产设计过程中发现的技术问题,同时做好与技术修改通知单相关图纸的修改闭环工作。

9 生产设计数据管理

随着区域造船生产设计技术的不断(下转第页)(上接第页)

发展和完善,产生的数据越来越多,使用PDM(产品数据管理)系统进行生产设计数据管理成为了一种必然趋势。

PDM系统以每一型产品为对象,可以实现项目人员角色配置、创建产品结构树、编制计划和跟踪设计计划完成情况、通过数据转换接口收集三维模型数据、管理托盘和清单数据、对设计流程和设计变更实施管控、实现全船图纸集中打印分发和归档等功能,为精准实施区域造船生产设计计划和质量管控提供了非常方便的手段,同时也为数字化造船创造了条件。

在引入PDM系统的过程中,船厂应根据自身的组织机构和建造工艺特点,与软件开发公司共同进行研究和策划,使PDM系统更加适用本厂的生产设计数据管理工作,必要时对组织机构进行优化以适应现代信息化管理工作。

10 生产设计质量控制与评审

建立生产设计输入评审和输出评审制度,邀请总体设计所、船东代表、工厂质量部门和施工部门的专家参与评审。通过评审确保生产设计的顺利开展,发现和消除综合布置等方面的干涉问题,接纳客户的优化改进意见,减少建造阶段的返工,提高生产设计的质量。

11 结束语

通过区域造船生产设计,实现了壳、舾、涂一体化和设计、生产、管理一体化,大大提高了研制效率。从技术发展趋势来看,区域造船正在向模块化和智能化造船方向发展,对区域造船生产设计提出了更高的要求,特别是在船厂与设计院之间的协同设计以及信息化技术的开发与应用方面,具有很大的发展潜力。

参考文献

[1] 应长春.船舶工艺技术[M].上海:上海交通大学出版社, 2013.

[2] 朱英富.水面舰船设计新技术[M].哈尔滨:哈尔滨工程大学出版社,

2015.

[3] CB20148-2016水面舰船区域造船技术术语[S]. 2016.

[4] CB20022-2011舰船三维建模通用要求[S]. 2011.

[5] CB20041-2012水面舰船区域造船托盘设计要求[S]. 2012.