某机械臂液压伺服系统异常原因剖析

2021-07-25张中元

杨 华,张中元,王 龙

(山西航天清华装备有限责任公司,山西 长治 046012)

0 引言

重型机械臂凭借可承受大负载、工作范围广、定位精度高的优势,作为大型机器人的基础平台,在工业领域得到广泛应用,如大型焊接机器人、喷涂机器人等。而液压伺服系统由于系统体积小、重量轻、响应速度快、控制精度高、稳定性易保证[1-3]等优点,成为高精度重型机械臂动力分系统的优先选择。

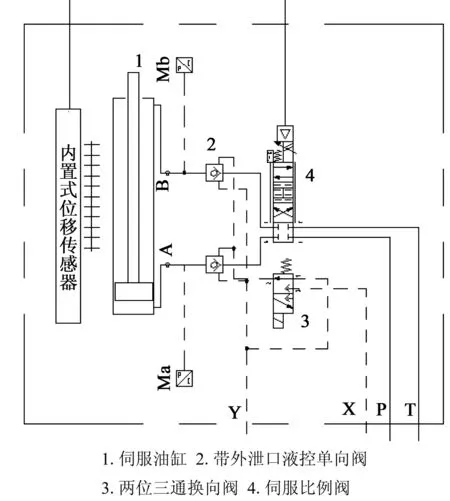

某一重型机械臂由4个关节组成,由下到上依次为关节1~4。其中关节1为360°回转;关节2~4为伺服伸缩油缸驱动的臂架旋转。伺服控制系统选用力士乐伺服比例阀作为控制元件,运动控制器和工业计算机作为其上位控制器,该类控制阀预开口形式为零开口,中位时A、B、P、T口节流相通,另外系统选用1个两位三通电磁换向阀控制2个带外泄油口的液控单向阀作为液压锁进行系统急停控制,系统额定压力为21 MPa。某关节液压原理如图1所示。

图1 某关节液压原理

该机械臂存在两个异常现象:一是控制系统及伺服比例阀通电后,系统未发送运动指令,伺服油缸有时会进行约20 mm的伸缩动作;二是臂架运动过程中,关闭液压锁会发现压力表显示值将逐渐升高,最终远高于系统额定压力。

从液压系统原理、液压元器件结构组成、系统使用环境等内外因素,分析造成系统异常所有可能因素包括控制信号干扰、伺服阀零偏或泄漏液压锁元器件损坏、油缸自身泄漏、液压介质性质改变。

1 异常现象1原因剖析

1.1 控制信号干扰

该系统是工业计算机控制的数模混合伺服系统,即采样数据控制系统,伺服比例阀控制信号和油缸位移反馈信号均采用4~20 mA电流信号,该模拟信号易受外界干扰,即使操作人员未发送关节动作指令,由于信号干扰,关节会进行微动。实际动作中,关节2、3、4每次异常动作相同,具有方向性、重复性,说明臂架异动现象非控制信号干扰引起。

1.2 伺服比例阀零位偏移或泄漏

由于组成元件的结构尺寸、电磁性能和装配等因素的影响,伺服阀在中位输入电流时,输出流量并不为0。通常零偏小于5%。同时,零开口四边滑阀零位时自身存在小于0.025 mm或正或负的微小重叠量,以及径向间隙。

1.3 液压锁损坏

从图1看出,系统采用电磁换向阀+带外泄油口的液控单向阀作为液压锁,防止伺服阀零位泄漏无法锁止关节,理论上,油缸两腔液压锁能够进行关节任意位置锁止。认真分析液压原理图,该种液压锁只能单方向锁止,即无论液压锁开关与否,该液压锁均允许系统高压介质进入油缸。

控制系统及伺服阀通电后不发送动作指令,伺服油缸即有伸缩动作,说明即使液压锁关闭时,系统中却有液压油通过伺服比例阀、液压锁进入油缸。但实际发现,若系统工作停止间断时间不长,系统通电后则不会出现臂架异动现象。同时,臂架处于举升姿态下关节锁止后系统断电,几小时后臂架姿态不变,说明液压锁锁止功能正常。

1.4 油缸内泄

油缸两腔油液有压差时油缸存在内泄,即油液会从高压腔流入低压腔。

通过线下测试发现,油缸内泄检测满足标准[4-6]GB/T 32216-2015和GB/T 15622-2005油缸泄漏要求不大于0.5 mL/min,低速时无“爬行”现象[7]。臂架收回时关节2、4有杆腔压力高于无杆腔,即使油缸满足标准,油液仍会从有杆腔流至无杆腔,但压力始终高于无杆腔。

系统采用非对称阀控制非对称缸,理论上伺服比例阀处于零位,由于有杆腔负载压力高于无杆腔,从伺服阀流量公式[8](1)可以看出,流入有杆腔油液应少于无杆腔,伺服油缸将进行伸出动作,与实际不符。

式中:qL为负载流量;Cd为流量系数;w为面积梯度;xS为阀芯位移;pP为阀进口压力;pL为负载压力。

1.5 液压介质改变

试验多次发现臂架动作一段时间后断电,间隔较短时间系统重新给压后,臂架无异动,但间隔时间较长后,臂架就会出现异动想象。臂架安装在室外,臂架长时间不动作导致液压介质温度、压力改变,介质温度改变导致介质密度或体积改变。

液压介质的密度或体积随温度变化而变化,查阅资料可得[9]:

式中:ρ、ρ0分别为温度为t、t0时的液体密度;β为密度与温度关系系数。

L-HM32液压油20℃时密度为850 kg/m3,资料显β=699 kg·(m3·℃)-3,假设该介质由50℃冷却到20℃,则:

介质冷却后,密度增大2.4%,体积减小2.4%,油缸内部介质空隙处由介质中游离出的空气填充[10]。假设油缸行程1 000 mm,则油缸内腔有24 mm处由气体填充。

臂架全收时,关节2、4处油缸处于全伸受拉状态(油缸不允许接触缸盖,预留约10 mm),而关节3恰好相反,处于全收受压状态。臂架开始工作时,关节2、4液压介质几乎全部存在于无杆腔,油液介质热膨胀性导致该腔压力为0甚至低于空气压力,致使油缸收缩动作存在可能,而关节3油缸存在伸出可能。

臂架收回时,停放一段时间,液压介质物理性质改变,伺服油缸存储液压介质的一腔压力为0甚至低于空气压力,系统通电后,即使伺服比例阀处于中位、液压锁关闭,高压介质仍会进入伺服油缸某一腔。当油液进入伺服油缸无油腔后,压缩油缸另一腔空气或油液混合气,油缸进行伸缩动作,动作范围取决于液压介质物理性质改变的大小;若油液进入伺服油缸有油腔后,由于油缸另一腔无压缩空间,则油缸无伸缩动作。

综上分析,伺服比例阀零偏或泄漏、液压锁的单向锁止是异常现象1存在的内在因素,而外在环境导致油液介质的热膨胀性,则是异常现象的外在因素,内外因素共同作用,导致臂架异动。

2 异常现象2原因分析

结合异常现象1原因分析不难得知,液压锁关闭时,由于伺服比例阀零偏或泄漏,中位时存仍有高压介质进入油缸。由式(4)可知,当油液恰好进入油缸另一腔时,P2将逐渐升高,最终在负载和P2S2作用下,P1将升高,甚至会高于系统额定压力。

式中:F负为负载;P1、S1分别为油缸一腔压力、面积;P2、S2分别为油缸另一腔压力、面积。

3 改进措施

为降低或消除介质热膨胀性对系统的影响,除选择热膨胀率小的介质、液压系统增加加热/冷却措施保证系统恒温外,系统使用时还应注意下列情况:

(1)禁止介质温度不稳定时刻作为系统工作状态;

(2)长时间停放后重新启动时应注意液压介质热膨胀性的影响,避免臂架异动引起事故;

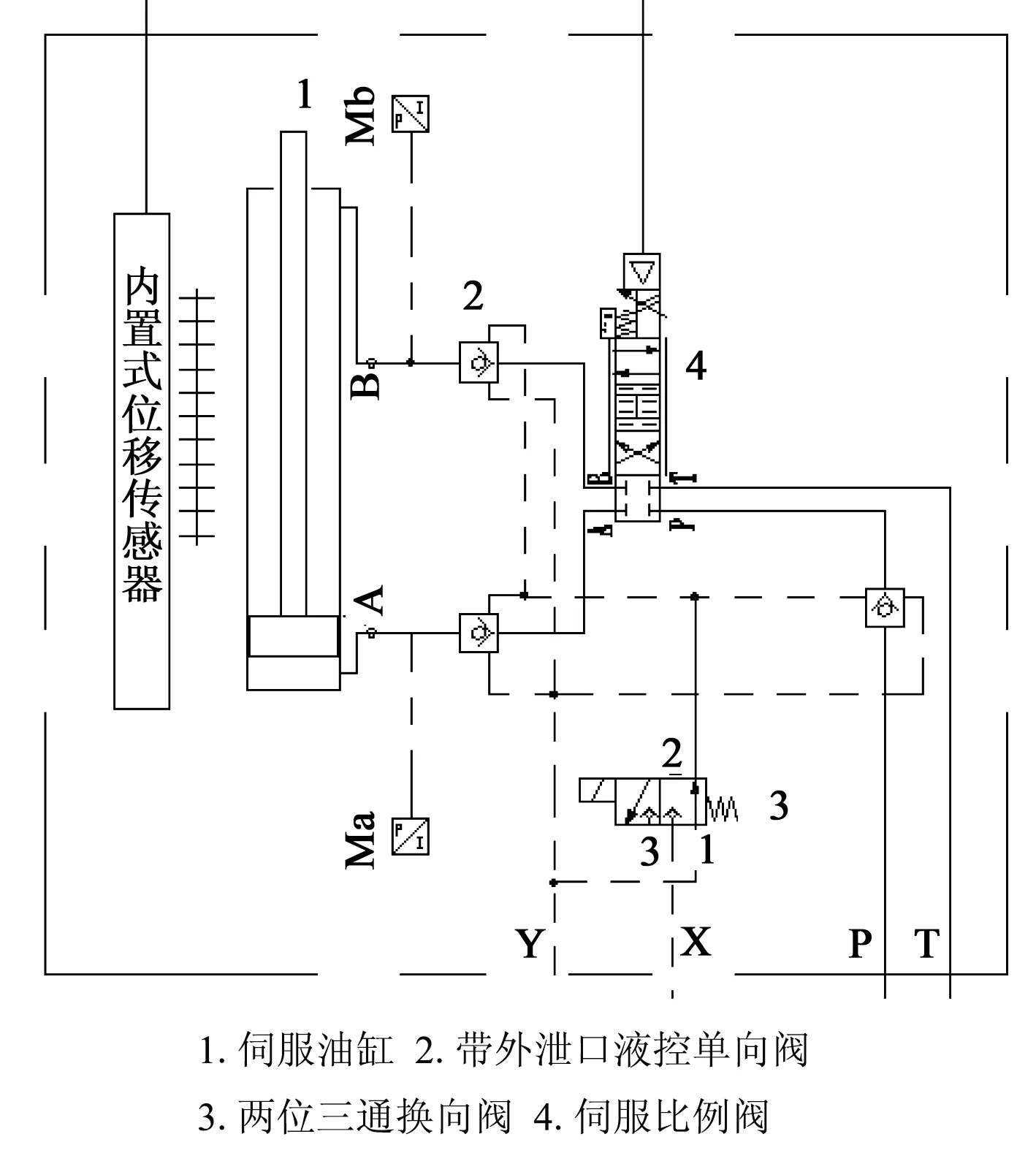

(3)改进完善系统原理,在P口前端增加单向阀,如图2所示,或在油缸与液压锁之间增加安全阀,防止油缸压力超高造成危险。

图2 改进后某关节液压原理

4 结束语

本文通过对机械臂伺服液压系统选用元件结构分析、系统原理梳理、使用环境变化等内外因素进行逐一分析,指出臂架异常动作是伺服比例阀零偏、零位泄漏、液压锁的单向截止系统原理不合理和外部环境导致液压介质物理性质改变共同作用的结果,针对该异常现象提出伺服比例阀前端增加单向阀、系统增加加热/冷却措施、选用热膨胀性小的介质等完善系统,使用中避免选择介质温度不稳定时刻作为臂架工作状态等措施,提高臂架运动的稳定性、可靠性和安全性。