送桩器辅助沉桩能量传递效率研究

2021-07-25刘捷广东粤电阳江海上风电有限公司

刘捷 广东粤电阳江海上风电有限公司

根据Wind Europe 2020年底统计数据,随着水深增加,欧洲区域采用导管架基础的海上风电场日趋增加,截止2020年底已安装完成568个导管架风机基础。在中国国内,阳江海域海上风电项目大部分均采用导管架型式的风机基础。

海洋工程施工条件复杂,受施工装备限制较大,在进行导管架基础沉桩施工时,有可能用到送桩器辅助施工。为了更好地进行打桩分析,有必要研究送桩器在沉桩施工中的能量传递效率。采用高应变检测方法,分别在钢管桩、送桩器上安装传感器,可实时检测桩身能量,进行对比分析后,可估算送桩器的能量传递效率。

在某海上风电项目中,选择了2个风机机位其中的4根钢管桩进行了测试,对测试结果进行了分析。

1.沉桩施工方案

1.1 基础结构型式

风机基础采用直接打入四桩导管架,由导管架和钢管桩组成,钢管桩布置呈正方形均匀布设,上部导管架结构插入到钢管桩里,通过水下灌浆,构成组合式基础。

(1)四桩导管架结构。四桩导管架为空间桁架结构,底部根开为26.0m,导管架顶法兰标高为+22.5m,平台底标高为16.9m,单个导管架重量为890t,底部与钢管桩之间的灌浆连接段长度约为4.5m,四桩导管架结构见图1。

图1 四桩导管架实景照片

(2)钢管桩结构。四根钢管桩的中心间距为26.0m,单根钢管桩的直径为3.5m,平均桩长为43.7m,设计顶标高为-23.00m,单根钢管桩壁厚有40mm(中间段)、55mm(桩顶)、70mm(桩尖)三种,材质均为DH36钢材。

1.2 打桩锤

直接打入式基础钢管桩采用YC120型打桩锤进行插打。YC-120型液压冲击锤包含锤体、动力站、控制箱、桩帽等部件组成,最大冲击能量为2040kJ,工作行程1700mm,锤体重量120t,提升方式为单缸提升,机壳外形尺寸:11m×2.2m×2.3m(长×宽×高)。使用时将油管、电线等管线与各组件连接成一体后,通过控制箱进行操作。示意详见图2。

图2 YC-120型液压冲击锤示意图

1.3 送桩器

送桩器外径3.5m,长32.685m,壁厚40~60mm,材质为Q345B。送桩器内部每隔约3m设置一道加劲环板,增加送桩器的刚度。送桩器底部变径插入钢管桩,变径部位材料采用35#钢调质处理。

1.4 总体施工方案

导向架安装完成后,采用运输船将已加工完成验收合格的钢管桩运输至施工区域,利用浮吊配合起桩器等工具将钢管桩吊装至已施工导向平台导向框内,利用钢管桩自重初步下沉至一定深度后采用冲击锤将钢管桩下沉至设计位置,循环上述步骤完成桩位其余3根钢管桩沉桩,移除导向平台该桩位钢管桩施工结束。

1.5 施工流程

直接打入钢管桩主要施工步骤:导向架平台安装→插桩施工准备→基础钢管桩运输就位→起吊基础钢管桩→插桩→钢管桩插打→停锤、验收。

2.高应变对比检测方案

2.1 高应变动力检测基本原理

锤击沉桩是一个冲击的过程,它是通过应力波的形式来传递能量的。对冲击机械不能采用静力学、刚体动力学或是运动学来分析其工作机理。送桩器与工程桩之间的连接并非刚性连接,而是通过插接的方式进行连接,应力波在连接部分会产生复杂的透射和反射,通过理论计算很难得出送桩器的能量消散值,必须通过工程试验进行实测。

高应变动力检测是用重锤冲击桩顶,使桩土产生足够的相对位移,以充分激发桩周土阻力和桩端支承力,通过安装在桩顶以下桩身两侧的力和加速度传感器接收桩的应力波信号,应用应力波理论分析处理力和速度时程曲线,从而判定桩的承载力和评价桩身完整性。

2.2 高应变检测设备

设备型号为PA X-8型打桩分析仪,由美国PDI公司生产。试验设备由主机、信号采集和发送组件、应变和加速度传感器组成。

2.3 传感器安装

在钢管桩外侧对称开设6个直径6mm的高应变传感器安装孔(单侧3个),传感器安装孔距钢管桩顶部距离3.5m,孔深20mm,且与钢管桩表面垂直。孔周围钢管桩表面应平整、无缺陷或截面突变,在传感器安装孔的斜上方(约45°)约45cm处焊接长15cm、宽8cm、板厚t为1~2cm的矩形钢板,钢板中间开3x5cm的孔,用于水下固定传感器缆缆。作为悬挂点的固定钢板,钢板面垂直于钢管桩表面,长边沿桩身轴线方面与钢管桩壁表面进行焊接。

在钢管桩插桩前,提前将高应变传感器安装到位,为防止沉桩过程中,高应变传感器电缆在水流作用下被扯断或被导向装置卡断,将传感器电缆线从固定钢板预留孔处穿过,保护并临时固定传感器电缆线,钢管桩插桩入位时,传感器安装位置应与导向架下层导向环导向块位置相互错开。传感器安装实景详见图3。

图3 高应变传感器安装实景图

为进行对比分析,参照钢管桩高应变检测方式在送桩器上安装传感器并进行数据采集。

2.4 试验数据采集

2.4.1 现场检测参数的取值

①被检测钢管桩的截面积、桩材的重度和弹性模量按传感器安装点的相应参数取值;

②桩长取传感器安装位置至桩底之间的距离;

③钢桩桩身应力波波速设定为5120m/s:

④钢桩重度设定为78.5kN/m3;

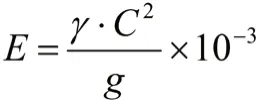

⑤ 桩材弹性模量设定值按钢材的参数确定,亦可按下式计算

式中

E——桩材弹性模量(MPa)

C——桩身应力波波速(m/s)

γ——桩材重度(kN/m3)

g——重力加速度(m/s2)

2.4.2 当检测出现下列情况时,应及时检查、调整或停止检测

①测试仪器失灵。

② 测试信号异常或连续采集时信号无规律、离散性较大。

③如出现贯入度反常、送桩器突然下降、过大倾斜、移位等现象,均应立即停止锤击,及时查明原因,并采取有效措施。

测试过程中,应采用可靠的测量方式监测桩的贯入度,至少要求通过测量得到每米贯入度的锤击数。

2.5 试验结果分析

根据实际采集的波形情况以及原桩测试采集的波形信号,使用CAPWAP软件采用曲线拟合法结合高应变理论综合进行沉桩过程中设计要求的相关参数分析。

3.对比检测结果

现场对2台机位4根桩进行了对比检测。本文以其中1根桩为例进行对比分析和说明。

3.1 打桩分析

桩长38.9m,桩顶标高-23m,桩底标高-61.9m。泥面高程-25.6m,钢管桩入泥36.3m,从上到下为淤泥、粘土、粗砂、中砂混粘性土、全风化片麻岩,最终进入强风化片麻岩3.8m。

使用美国PDI公司的GRLWEAP波动方程分析程序软件进行打桩分析,打桩锤型号为YC120,最大冲击能量为2040 kJ,锤击效率按80%考虑。预估锤击数为1654锤,最大压应力224.9MPa,最大拉应力-59.2MPa,最终贯入度13.5mm。

3.2 沉桩记录

2020年9月6日1点53分开始沉桩,5点25分沉桩至预定设计标高,耗时约3.5小时。实际锤击数为1795锤,桩锤实际输出最大能量为1320kJ,最终贯入度5.7mm。

因现场条件限制,在完成381次锤击后桩底标高在-38.1m时在钢管桩上安装高应变传感器,在完成609次锤击后桩底标高在-48.4m时在送桩器上安装高应变传感器。

3.3 能量传递效率

为了研究打桩锤输出能量经送桩器传递至钢管桩的能量传递效率,需对钢管桩打桩过程中高应变试验监控数据进行收集、总结、分析。根据打桩记录和高应变试验采集数据,可知道每次锤击对应的输出能量以及传递至钢管桩的能量,即可得到能量传递效率。

安装传感器后打桩锤输出能量从360kJ逐级加载至1320kJ(每级增加120kJ),通过数据采集、分析后得出每一锤传递至钢管桩上的能量及对应的能量传递效率,具体见图4、图5。

图4 传递至钢管桩的能量随着锤击数的变化

图5 能量传递效率随着锤击数的变化

3.4 最后50锤的详细分析

随着钢管桩入泥深度增加、桩锤输出能量增大,能量传递效率呈下降趋势,为更好地进行打桩分析,有必要对沉桩最后阶段的锤击进行详细分析。

本文选取最后50锤进行详细分析,相关结果如下:

送桩器上监控得到的打击能量与打桩锤输出能量的百分比随着锤击数变化的关系曲线,如图6所示。

图6 送桩器能量传递效率

钢管桩上监控得到的打击能量与打桩锤输出能量的百分比随着锤击数变化的关系曲线,如图7所示。

图7 钢管桩能量传递效率

根据沉桩最后阶段高应变试验监控得到的数据分析,可知:

送桩器能量传递效率(送桩器上监控得到的有效打击能量与打桩锤输出能量的比值)一般为85%~90%;

钢管桩能量传递效率(钢管桩上监控得到的有效打击能量与打桩锤输出能量的比值)一般为60%~65%。

3.5 其它3根桩的测试结果

通过对其他3根桩的测试结果进行分析,能量传递效率变化趋势与前文结果一致,送桩器能量传递效率一般为80%~90%,钢管桩能量传递效率一般为55%~65%。

4.结论

海洋工程施工条件复杂,有必要对各种沉桩施工工艺进行研究。本文通过对沉桩施工时钢管桩、送桩器上的高应变测试数据进行分析,可得出如下结论,供后续工程参考。

一是,采用送桩器辅助沉桩会带来一定程度的能量损失,本文中能量损失比例为25%左右。

二是,随着钢管桩入泥深度增加、桩锤输出能量加大,整个系统的能量传递效率呈下降趋势,本文中从80%左右下降至60%左右。

三是,送桩器能量传递效率(送桩器上监控得到的有效打击能量与打桩锤输出能量的比值),本文中为80%~90%。

四是,钢管桩能量传递效率(钢管桩上监控得到的有效打击能量与打桩锤输出能量的比值)本文中为55%~65%。