膨化鱼饲料热泵穿流干燥特性实验研究

2021-07-25杜宽雷波

杜 宽 雷 波

膨化鱼饲料热泵穿流干燥特性实验研究

杜 宽 雷 波

(西南交通大学机械工程学院 成都 610031)

为研究膨化鱼饲料热空气穿流干燥特性,采用自制的干燥实验装置,在60℃与73℃的干燥条件下,对常用的6cm和8cm饲料层厚度进行了干燥实验。实验结果表明:饲料层的水分比随时间的变化特性可以用Page模型表达。

膨化鱼饲料;热泵干燥;实验研究;数学模型

0 引言

饲料产业是我国国民经济的一个重要基础产业,截止2019年,中国饲料的产量已连续8年位居世界首位[1]。我国水产养殖业在20世纪80年代开始引入膨化饲料,2012年水产饲料的膨化工艺开始迅速发展,膨化饲料以其水中悬浮性好、饲料利用率高、对水质污染小、易于饲养管理等特点,在水产养殖中应用广泛[2]。

热泵干燥作为一种新型节能的干燥形式,具有干燥温和,节能环保等特点,被广泛地应用于粮食、医药、果蔬、谷物干燥等领域,并取得较好的经济效益与节能效果。Newbert利用燃气驱动的热泵干燥装置对麦芽糖进行干燥,干燥能耗与传统燃气干燥相比降低40%[3],Brice Le Lostect对移动木片干燥过程进行分析,得出当温度为60℃时单级吸收式热泵的干燥效果最佳,同时采用热回收装置能够降低能耗25%[4]。左希桐针对蚊香干燥提出混流式热泵干燥系统,并根据实际生产要求确定了干燥室的尺寸参数,得出热泵干燥方式比传统燃煤干燥节能36.21%,比燃气干燥节能47.47%[5]。

传统的饲料一般采用锅炉产生热量加热空气进行干燥,干燥过程热量传递复杂,能量利用率低,同时高达110℃的干燥温度会使饲料所含的蛋白成分失活,导致饲料营养成分损失较多。因此,可以将热泵应用到膨化饲料的干燥工艺中,采用低温干燥的方式实现较好的节能效益与干燥效果。

有关膨化饲料干燥特性方面的研究不多,王超针对膨化狗饲料,通过干燥实验得出Page模型能够较好反应干燥过程中水分比的变化[6];王振华通过膨化颗粒饲料穿流干燥实验,确定了通风方式、温度及床层厚度对干燥均匀性的影响[7]。目前膨化鱼饲料干燥均采用高温蒸汽加热空气到110℃的方式进行干燥,没有在较低温度条件下的干燥实验数据,也未见有关于膨化鱼饲料干燥特性和数学模型的相关研究。

因此本文研究在较低温度的条件下膨化鱼饲料的穿流干燥特性,以期能够得到适用于膨化鱼饲料穿流干燥的数学模型,为膨化鱼饲料干燥工艺设计提供参考。

1 实验设计

1.1 实验装置

实验采用自制的膨化鱼饲料穿流干燥装置,如图1所示,包括风机、PTC加热器、控制箱、均流板等;测量仪器及参数如表1所示。装置总长为2m,总高为1.3m,箱体段高0.6m,距出风口0.4m处均匀布置三个直径为10mm测量孔,出风口尺寸为0.3m×0.3m。

表1 测量仪器参数

图1 穿流干燥实验装置

1.2 实验方法

实验时通过调节风阀开度改变风量大小,并在出风口用风量罩测量出风量,根据风量和饲料层的面积得出通过饲料层的面风速。机电控制箱控制加热器的功率大小及加湿装置的开启状态,利用热敏风速仪与温湿度测量仪测定通过均流板空气的温度和风速,在不同位置多次测量求均值,以减少测量误差,根据不同的工况确定相应的时间间隔,用电子秤进行称重,记录饲料质量的逐时变化情况。

实验中发现,在风速逐渐增大的过程中,随着干燥的进行,饲料所含的水分被热空气带走,重量逐渐减小,当风速增大到一定程度时,气体对饲料颗粒的作用力与颗粒的重力相平衡,饲料层呈现流态化,此时的气流速度为最小流化速度。当气流速度超过最小流化速度时,在流态状的饲料层中会出现贯穿整个饲料层的气流通道,大量的气流从通道中涌出,造成热空气的利用率降低,不同干燥程度的饲料出现相互混杂现象。为避免这些不利影响,以不同饲料层厚度下的最小流化速度作为实验风速大小。

1.3 实验工况

实验采用的膨化鱼饲料颗粒为圆柱状,直径为3mm,高为2.5mm。按照热泵低温干燥合适的温度范围,确定实验干燥温度为60℃和73℃;根据实际生产的情况,饲料层厚度分别取6cm和8cm。实验得到6cm和8cm厚度饲料层干燥的最小流化速度分别为0.64m/s和0.77m/s。

1.4 干燥模型

物料的干燥过程是涉及传热与传质的复杂热质交换过程,会受到物料自身物理特性的影响,目前的研究多以干燥实验为依据,用薄层干燥模型来表述物料干燥过程中水分比随时间的变化规律。

物料的干基含水率指时刻物料失水量与物料干基质量的比值,计算公式如式(2)所示:

物料干燥模型是通过不同物料的干燥实验,通过数据拟合总结得出的经验模型,用于描述干燥过程中物料水分比随时间变化规律。常见的干燥模型有Newton模型、Page模型、New Page模型、Henderson and Pabis模型以及Midilli模型[8]。本文拟采用以上五种模型对实验数据进行分析,确定适合于膨化鱼饲料穿流干燥的数学模型。

2 实验结果与分析

2.1 膨化鱼饲料水分比变化曲线

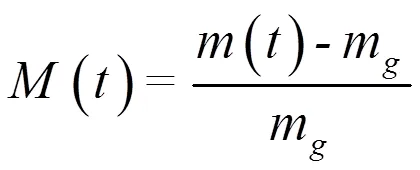

根据实验数据,计算不同时刻物料干基含水率的大小,得到膨化鱼饲料水分比随时间的变化曲线如图2所示。

图2 水分比变化曲线

由图可知干燥温度越高,物料层的厚度越小,水分比变化的速率越大;当饲料层厚度相同时,73℃时的干燥时间比60℃时的干燥时间少30.6%,当温度相同时,6cm时的干燥时间比8cm时的干燥时间少20.7%,可得出温度对膨化鱼饲料干燥时间的影响大于饲料层厚度的影响;在干燥的前4min,不同工况水分比曲线变化相差较小,说明在干燥初期,饲料减少的水分以饲料表层的自由水为主,空气中水蒸气分压力与饲料表层水蒸气分压力相差较大,水分蒸发速率较快;随着干燥的进行,不同工况下饲料的干燥速率变化逐渐增大,是因为干燥中后期饲料表层水蒸气分压力与空气中水蒸气分压力差值变小,饲料颗粒表面出现一定程度的皱缩变硬现象,干湿分界面逐渐向内部移动,饲料颗粒与空气间的传质系数变小,内部水分向外迁移的阻力变大,导致饲料水分比的变化速率逐渐降低。

2.2 膨化鱼饲料穿流干燥数学模型

通过对不同工况下计算所得的水分比随时间变化的数据进行分析,分别采用前述五种干燥模型进行数据拟合,结果表明Page干燥模型与实验值的吻合程度较好,拟合关系的决定系数R2均在0.99以上,能够较为准确地反映膨化鱼饲料穿流干燥特性。Page模型表达式如式(3)所示:

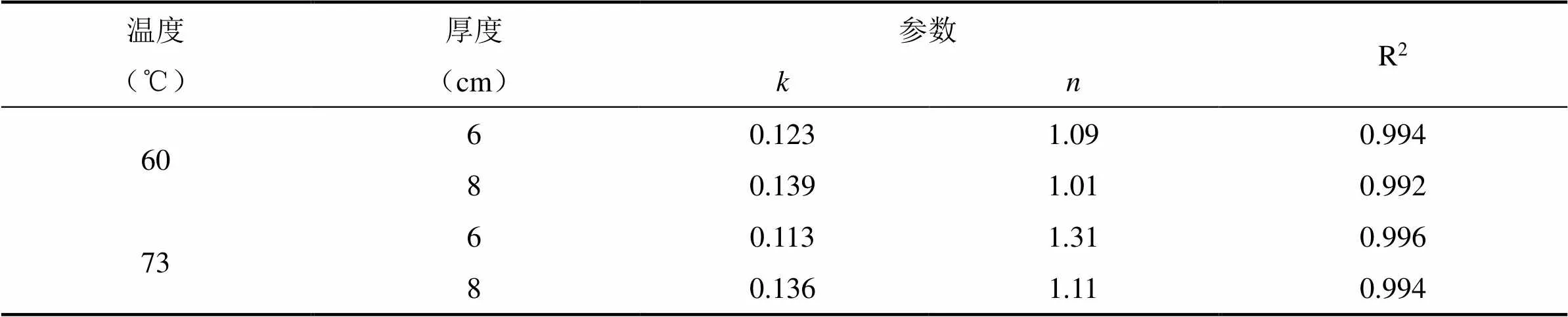

Page模型的实验拟合参数值如表2所示。

表2 不同工况下Page模型的拟合参数

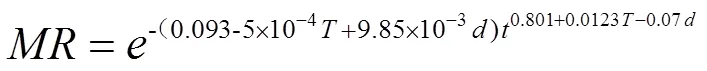

干燥模型中的参数可以用干燥温度与饲料层厚度的函数关系表示,由参数拟合结果,得到膨化鱼饲料穿流干燥的数学模型函数表达式如式(4)所示:

式中:为干燥温度,℃;为饲料层厚度,cm;为干燥时间,min。

2.3 膨化鱼饲料干燥模型验证

为验证干燥模型的准确性,选取温度为60℃,厚度为6cm的工况进行验证,结果如图3所示。拟合值与实测值的对比,最大误差为8.7%,平均误差为1.6%。

图3 Page模型预测值与实测值

3 结论

(1)饲料层厚度为6cm和8cm的膨化鱼饲料穿流干燥最小流化速度分别为0.64 m/s和0.77 m/s。

(2)在最小流化速度实验条件下得到的膨化鱼饲料穿流干燥过程中水分比随时间的变化特性,可以用Page模型来表示。

[1] 唐明娟,熊敏芬.我国饲料行业市场发展现状与趋势分析[J].广西畜牧兽医,2020,36(4):157-159.

[2] 李静红,雷光音,李丽雪,等.水产膨化饲料的发展现状及建议[J].饲料营养,2012,(8):43-46.

[3] Newbert G J. Energy efficient drying, evaporation and similar processes[J]. Journal of Heat Recovery Systems, 1985,5(6):551-559.

[4] Lostec B L, Galanis N, Baribeault J, et al. Wood chip drying with an absorption heat pump[J]. Energy, 2008,33(3):500-512.

[5] 左希桐,雷波.混流式热泵蚊香干燥系统及工程应用[J].制冷与空调,2019,33(1):69-73,79.

[6] 王超.膨化饲料特性及带式穿流干燥机气流场数值模拟研究[D].武汉:华中农业大学,2010.

[7] 王振华,杨德勇.膨化颗粒饲料穿流干燥试验[J].农业工程学报,2013,29(24):293-30.

[8] 杨韦杰,唐道邦,徐玉娟,等.荔枝热泵干燥特性及干燥数学模型[J].食品科学,2013,34(11):104-108.

Experimental Study on Drying Characteristics of Expanded Fish Feed Through Heat pump

Du kuan Lei Bo

(School of Mechanical Engineering, Southwest Jiaotong University, Chengdu, 610031)

In order to study the hot air crossflow drying characteristics of the expanded fish feed, a self-made drying experiment device was used to conduct drying experiments on the commonly used 6cm and 8cm feed layer thickness under the drying conditions of 60℃ and 73℃. The experimental results show that the Page model can represent the change characteristics of the moisture ratio of the feed layer over time.

expanded fish feed; heat pump drying; experimental Study; mathematical mode

1671-6612(2021)03-338-04

TU83

A

杜 宽(1995.04-),男,在读硕士研究生,E-mail:dukuan1995@163.com

雷 波(1961.05-),男,博士,教授,E-mail:leibo@home.swjtu.edu.cn

2020-12-10