乙烷与苯经接力催化路线制备乙苯

2021-07-24程挥戈牛韦汤兴蕾岳亮旭康金灿张庆红王野

程挥戈,牛韦,汤兴蕾,岳亮旭,康金灿,张庆红,王野

(厦门大学化学化工学院,醇醚酯化工清洁生产国家工程实验室,福建厦门361005)

引 言

乙苯是一种重要的基础化工原料,主要用于生产苯乙烯[1-3],还可作为溶剂、生产二乙苯等[4]。近年来我国乙苯的产能逐渐递增,2014 年产能为850 万吨[5],2018年增长至908万吨,自给率达到70%,已成为全球第一大乙苯/苯乙烯生产国。当前,乙苯主要由苯和乙烯经烷基化反应制得[5-6]。乙烯的来源主要有石脑油、乙烷、丙烷、丁烷、煤/甲醇等,其中石脑油裂解是制取乙烯的主要方法[7-9]。然而我国呈贫油富煤少气的能源禀赋特点,导致乙烯的需求缺口大[10-11],近几年乙烯当量缺口在1600 万吨/年以上[12-13],极大限制了乙苯的生产。随着气资源如页岩气、煤层气、天然气等的大量开采和利用,气资源中的乙烷产量也不断增加[14-16],通过乙烷制备乙烯成为增产乙烯的重要途径[17-19]。

基于乙烷来源更为丰富且价格较乙烯低廉等特点,将乙烷与苯烷基化制取乙苯,有望成为优化乙烷资源利用和乙苯合成的新途径。早在1975年,Olah 等[20]使用HF-SbF5催化剂报道了乙烷和苯为原料催化合成乙苯的过程,在HF-SbF5的超强酸作用下,苯发生质子化并与烷烃进行烷基化反应生成乙苯,在常温25℃条件下乙苯的选择性达到76%,但乙烷转化率较低,乙苯收率仅为1%左右。尽管如此,该报道证实了乙烷和苯烷基化合成乙苯的可行性,为后续研究工作提供了重要的参考。近年来,随着沸石分子筛催化材料的不断发展,研究者将其应用于烷烃与苯的烷基化反应中。如,Isaev 等[21]使用γ-Al2O3修饰的HTsVM 沸石,催化丙烷与苯进行烷基化反应,在550℃下丙烷转化率为77%,烷基化产物收率达到35%,研究发现沸石上的B 酸中心是烷烃与苯烷基化反应的催化活性中心。Kato 等[22]采用Pt 负载的H-ZSM-5 沸石分子筛催化乙烷和苯烷基化生成乙苯,乙苯收率为7.3%,并指出乙烷在Pt的催化作用下会首先脱氢生成乙烯,生成的乙烯进一步与苯烷基化得到乙苯。Lukyanov 等[23]使用Pt-H-MFI 催化剂进行乙烷与苯烷基化制乙苯,在370℃下,乙苯在芳香产物中的选择性可达92.6%~95.3%,乙苯收率为10.7%。尽管上述研究已取得一定进展,但该路线中乙烷的转化率和乙苯收率仍有待提高,需进一步设计更为高效的催化剂体系。

近年来,接力催化成为研究的热点[24-26],通过设计双功能或多功能催化剂,实现不同反应步骤之间的接力反应,可控制各步中间体的生成和转化,显示出高活性、高选择性、高稳定性的优异催化性能。Yu 等[27]报道了乙烷可在氧气、氯化氢存在下,在稀土氧化物催化剂上发生氯氧化得到乙烯,本文在此基础上提出耦合乙烷氯氧化制乙烯再和苯烷基化制乙苯的接力催化路线。设计并研制了CeO2基金属氧化物和H-ZSM-5分子筛组成的双功能催化剂,以实现乙烷高效转化和乙苯选择性合成。其中CeO2基氧化物用于催化乙烷在氧气及氯化氢作用下的氯氧化反应得到乙烯中间体,H-ZSM-5沸石分子筛进一步将乙烯中间体与苯烷基化反应得到乙苯。

1 实验材料和方法

1.1 材料

各类金属硝酸盐(Ce、Mn、Mg、Ni、Zn、Cr、Fe)、苯(分析纯)、正辛烷(分析纯)、环己烷(分析纯),国药集团化学试剂有限公司提供。H-ZSM-5 沸石分子筛(硅铝比为25、38、50、150、300),天津南开大学催化剂厂提供。乙烷(40% C2H6+60% N2)、乙烯(99.99%)、液态氯化氢(分析纯),大连大特工业气体有限公司提供。氧气(99.998%),福州新航工业气体有限公司提供。高纯He(99.999%),林德气体(厦门)有限公司提供。

1.2 催化剂的制备

CeO2纳米棒的制备:称取3.47 g Ce(NO3)3·6H2O溶解于20 ml 去离子水中。待其溶解完全后,向其中快速加入140 ml 浓度为9 mol/L 的NaOH 溶液,室温下搅拌30 min。将所得的混合溶液转入200 ml聚四氟乙烯高压釜中100℃水热24 h。水热合成得到的反应液冷却后经抽滤,洗涤,于100℃干燥过夜,550℃焙烧6 h 制得CeO2纳米棒。

CeO2纳米棒负载金属氧化物催化剂的制备:采用过量浸渍法,向定量的过渡金属溶液中加入定量前述制得的CeO2纳米棒,搅拌数小时之后,在80℃下水浴蒸干,100℃烘箱中干燥,研磨后550℃焙烧6 h制得催化剂,标记为x(质量分数)M/CeO2。

催化剂分别采用3 种耦合方式,分别为:(1)双床层,按照比例将成型过筛(250~550 μm)后的分子筛催化剂和CeO2催化剂分层装填在石英直管反应器中,CeO2置于上层,下层是分子筛,中间用石英砂隔开(厚度0.3 cm),反应气由反应管上端进入依次通过CeO2和分子筛;(2)颗粒混合,将CeO2催化剂和分子筛催化剂分别成型过筛(250~550 μm),按照比例将一定量的两种催化剂置于离心管中混合均匀,即得双功能催化剂CeO2-H-ZSM-5-mixed;(3)研磨混合,将粉末CeO2和H-ZSM-5 分子筛按照一定的质量比置于研钵中混匀、研磨,之后成型过筛得复合催化剂CeO2-H-ZSM-5-grind。

1.3 分析测试仪器

X 射线粉末衍射实验在Philips 公司Panalytical X’Pert Pro 型转靶X 射线粉末衍射仪上进行,以Cu Kα(λ=0.15406 nm)作为辐射源,采用石墨单色器滤光,管电压为40 kV,管电流为30 mA。以衍射峰及衍射角模式(pattern)判断催化剂的物相结构。测试条件:扫描范围为5°~90°,扫描频率为10(°)/step,扫描步长为0.0167°。以国际粉末衍射标准联合会XRD 标准数据库(JCPDS)为标准对样品的组成进行分析。

NH3-TPD 实 验 在Micromeritics Auto Chem Ⅱ2920 型全自动化学吸附仪上进行,吸附的气体为10% NH3/He,脱 附 的 NH3用 Pfeiffer Vacuum ThermoStar GSD301 T2 质谱仪(MS)进行检测,选用m/e=16为脱附NH3的质谱信号以避免H2O 分子(m/e=17,18)的干扰。

透射电镜实验在Phillips FEI G230 型高分辨透射电子显微镜上进行,加速电压为300 kV。先将样品分散于乙醇溶液中,超声1 h 后将样品的浆液滴到38 μm碳膜铜网上,在红外灯下晾干后测试。

X 射线荧光光谱仪用于测试元素组成,使用德国Bruker 公司的S8 TIGER 型分析仪,工作条件为:Rh 靶光管,工作电流67 mA,工作电压60 kV,0.23°准直器和LiF 220 分光晶体组合,采用Rhα1的康普顿散射线校正基体效应。

乙烷与苯烷基化反应采用常压固定床反应器。催化剂置于石英反应管(ϕ16 mm×600 mm)中,反应管置于管式电炉中加热,使催化剂床层置于炉膛中部,热电偶通过内衬管内部测定催化剂床层温度。反应管上端采用三通接头实现反应气和苯共进料,出口先经液体收集器实现气液分离,尾气再进行排空。反应气包括乙烷、氯化氢、氧气、N2和He,其中N2为内标气。气相产物用一台锐敏仪器有限公司的气相色谱仪(GC-2060)在线分析。产物乙烯+乙烷、氯乙烷、氯乙烯经KB-624 毛细柱分离后由FID检测,一氧化碳、二氧化碳、乙烯、乙烷经Porapak Q柱分离后由TCD 检测。各物质以N2为内标进行计算,TCD 和FID 通过C2H6关联。乙苯等液相产物通过加入环己烷做内标经KB-624 毛细柱分离由FID检测。

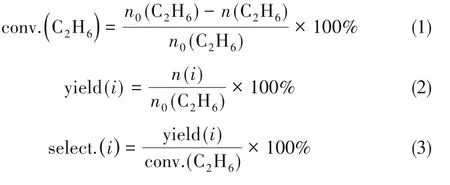

乙烷转化率由式(1)计算,产物的收率及选择性由式(2)及式(3)计算:

其中,n0(C2H6)为反应前乙烷的物质的量;n(C2H6) 为反应后乙烷的物质的量;n(i)为反应后各产物i(乙烯、乙苯、一氧化碳、二氧化碳、氯乙烯、氯乙烷等)的物质的量;产物选择性基于碳原子物质的量计算。

2 实验结果与讨论

2.1 乙烷氯氧化、乙烯与苯烷基化反应性能考察

本工作提出的乙烷与苯烷基化制备乙苯的接力催化过程涉及的反应步骤为:乙烷氯氧化制乙烯、乙烯与苯烷基化制乙苯。研究首先考察了这两个单独反应的催化性能。前期研究发现,稀土氧化物特别是CeO2显示出较好的乙烷氯氧化反应性能[27],因此乙烷氯氧化催化剂的研究围绕CeO2展开。图1(a)显示了不同金属负载CeO2氧化物催化剂上乙烷氯氧化制备乙烯的催化性能结果。从图中结果可以得出,CeO2纳米棒在未负载任何金属的情况下乙烷的转化率可达85%,而乙烯的选择性则偏低,仅有48%,此时乙烯收率为41%。CeO2纳米棒上负载8% Mn 时,表现出了最高的乙烯收率,乙烷转化率为86%,乙烯选择性接近75%,此时乙烯收率达到64%。这可能是Mn 元素可增加CeO2的氧化还原能力,进而提高乙烷转化的催化活性[27]。此外,用Ni 或Fe 元素修饰后,对乙烷氯氧化性能没有促进效果。用Mg、Zn 或Cr 元素修饰可在维持乙烷转化率基本不变的同时,一定程度上提高乙烯的选择性,乙烯收率达到50%~55%。综合以上催化反应性能,选取性能最佳的Mn 负载的8Mn/CeO2氧化物作为活化乙烷的催化剂并进行后续的研究。

图1 乙烷氯氧化、乙烯与苯烷基化的催化反应性能Fig.1 Catalytic performances of chlorine oxidation of ethane and alkylation reaction of ethylene and benzene

对于乙烯与苯烷基化制备乙苯反应,选用烷基化反应的典型催化剂即H-ZSM-5 沸石分子筛[5,28]。图1(b)显示了乙烯与苯的进料摩尔比对烷基化性能的影响。可以看出,随着乙烯与苯进料摩尔比的下降即苯含量增大,乙烯转化率逐步降低,乙苯选择性升高。在乙烯和苯的摩尔比为1∶3 时,乙烯转化率96%,乙苯选择性63%,此时乙苯收率为60.5%;当乙烯和苯的摩尔比为1∶5时,乙烯转化率为95%,乙苯选择性为78%,此时乙苯收率为74%;进一步降低乙烯/苯摩尔比至1∶6 和1∶7,乙苯选择性几乎不变,乙苯收率降低。因此,适宜的乙烯与苯摩尔比为1∶5。

综上,两个单独反应中,乙烷氯氧化制乙烯的收率为64%、乙烯与苯烷基化乙苯收率最高时乙烯和苯的摩尔比为1∶5,因此为保证乙烷与苯制备乙苯的接力催化反应中乙烯可与苯高效烷基化,后续研究中将乙烷与苯的摩尔比选定为1∶3.2。

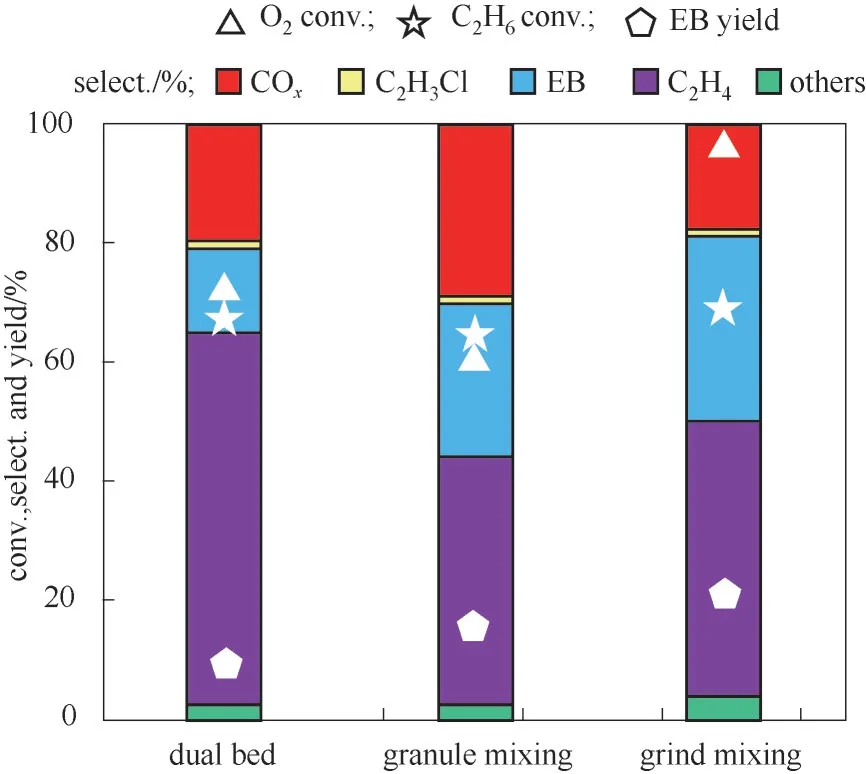

2.2 金属氧化物与沸石分子筛耦合方式对乙烷与苯烷基化性能的影响

为了实现由乙烷与苯直接烷基化制乙苯,需要同时耦合用于活化乙烷制备乙烯的Mn/CeO2金属氧化物与用于乙烯、苯烷基化的沸石分子筛。考察了氧化物和分子筛的3种耦合方式:(1)双床层;(2)两种催化剂颗粒混合;(3)催化剂粉末研磨混合。图2中显示了不同的耦合方式下乙烷与苯反应制乙苯的催化性能。由结果可以看出,双床层耦合方式下乙苯的选择性及收率最低,仅有14%和9.4%;乙烯的选择性较高,为42%。这可能是因为乙烷氧化脱氢制乙烯需要在高温下进行,常用反应温度为450~500℃[27,29],而乙烯与苯烷基化制乙苯的反应温度在360~400℃即可进行[5,28],因此两步反应在热力学上的最佳反应温度不匹配;上层Mn/CeO2催化剂上乙烷氯氧化生成的乙烯,因传质速率慢,经过下层HZSM-5 分子筛时不能高效催化乙烯与苯烷基化生成乙苯,因此产物以乙烯为主;且乙烯经过第二床层时接触时间较短,也导致其烷基化效率下降。两种催化剂组分采用颗粒混合方式则可降低乙烯选择性,提高乙苯选择性和收率。这主要是因为在颗粒混合方式下,两种组分相较于双床层接触距离更近,有助于接力催化反应的进行,中间体乙烯生成后可较为迅速地与苯在沸石分子筛上发生烷基化反应,进而从热力学上拉动乙烷生成乙烯的反应;且颗粒混合时分子筛分布在整个床层,因此对于乙烯而言接触时间延长,也促进了烷基化反应。而进一步采用研磨混合的方式,缩短了两种功能组分间的接触距离,在H-ZSM-5上发生的乙烯与苯烷基化反应可显著拉动第一步反应[30],因此乙烷的转化率与乙苯的选择性均达到最高;此时乙烷的转化率约70%,乙苯的选择性和收率分别为30%和21%。可见,双功能催化剂组分的接触距离是控制双功能催化剂上接力催化反应的重要因素,较近的接触距离促进中间产物乙烯的快速扩散和后续烷基化反应,从而显示出较高的乙烷转化率与乙苯的选择性,提高了目标产物收率。

图2 Mn/CeO2氧化物与H-ZSM-5(25)分子筛的耦合方式对反应性能的影响(反应条件:W(Mn/CeO2)=0.5 g,T=450℃,P=0.1 MPa,F(total)=40 ml/min,time on stream 2.5 h,C2H6/benzene/HCl/O2/N2/He=1/3.2/3/1/1.5/3.5,Mn/CeO2∶H-ZSM-5=1∶2)Fig.2 Effect of contact manner of Mn/CeO2 oxide and H-ZSM-5(25)zeolite on catalytic performances others—C2H4Cl2 and hydrocarbons

2.3 Mn/CeO2氧化物与H-ZSM-5 分子筛复合比例的影响

以上结果表明,Ce 基氧化物与H-ZSM-5 分子筛采用研磨混合的方式可以获得较高的乙苯收率,因此进一步对金属氧化物与分子筛的匹配规律进行研究。考察了金属氧化物与沸石分子筛的比例(总的催化剂质量保持不变),分别为1∶1、1∶2、1∶3和1∶4,其中H-ZSM-5 分子筛的硅铝比为25,性能数据如图3 所示。可以看出,随着Mn/CeO2与HZSM-5 分子筛的质量比逐渐降低,乙烷的转化率逐渐降低,氧气转化率略有下降。这与双功能催化剂中Ce 基氧化物的质量降低导致乙烷转化活性下降直接相关。产物选择性方面,由于分子筛质量增加,反应中生成的乙烯中间体更容易在H-ZSM-5分子筛上被转化,因而产物中乙烯量逐渐减少,乙苯选择性有所增加。在Mn/CeO2与H-ZSM-5 分子筛的质量比为1∶2 和1∶3 时,乙苯选择性达到最高。当比例为1∶4 时,乙苯选择性略有下降,而深度氧化产物COx选择性显著增加,这可能是因为氧化物含量降低导致乙烷转化率降低,中间产物乙烯量减少,而剩余的大量氧气催化氧化乙烯中间体生成COx。此外,COx的生成也可能与乙苯、苯在Mn/CeO2催化剂作用下发生燃烧反应有关[31]。综合乙烷转化率和乙苯选择性,在Mn/CeO2与H-ZSM-5分子筛的质量比为1∶2 的催化剂上,乙苯收率达到最高。

图3 Mn/CeO2氧化物与H-ZSM-5分子筛的质量比对催化性能的影响(反应条件:W=1.5 g,T=450℃,P=0.1 MPa,F(total)=40 ml/min,time on stream 2.5 h,C2H6/benzene/HCl/O2/N2/He=1/3.2/3/1/1.5/3.5)Fig.3 Catalytic performances of Mn/CeO2-H-ZSM-5-grind with different mass ratios of Mn/CeO2 oxide to H-ZSM-5 zeolite

2.4 分子筛硅铝比对双功能催化剂性能的影响

在上述双功能催化剂上,沸石分子筛主要负责乙烯和苯的烷基化反应生成乙苯。沸石分子筛的催化活性位点是其酸性中心,酸强度和酸密度是影响其催化性能的关键因素,其中分子筛的硅铝比与其酸密度直接相关。为了研究沸石分子筛的酸性对催化性能的影响,使用不同硅铝比的H-ZSM-5分子筛,与Mn/CeO2氧化物研磨混合后考察催化反应性能。如图4所示,随着硅铝比增大,乙烷转化率降低,氧转化率基本不变。这可能是因为在较低硅铝比下分子筛的酸性较强(见2.6.4表征结果),中间产物乙烯与苯的烷基化反应被促进,因而烷基化反应不断向正向进行,消耗更多的乙烯,从而带动乙烷向乙烯的转化,乙烷的转化率更高[27,32]。产物选择性方面,较低的硅铝比促进乙苯生成,但硅铝比过低也会导致更多副产物生成,因此降低了乙苯的选择性及收率。当硅铝比为38 时,双功能催化剂Mn/CeO2-H-ZSM-5-grind具有最佳的催化反应性能,乙烷的转化率达到68%,乙苯的选择性为33%,收率达到最大值22%。

图4 H-ZSM-5分子筛硅铝比对双功能催化剂反应性能的影响(反应条件:W=1.5 g,T=450℃,P=0.1 MPa,F(total)=40 ml/min,Mn/CeO2∶H-ZSM-5=1∶2,time on stream 2.5 h,C2H6/benzene/HCl/O2/N2/He=1/3.2/3/1/1.5/3.5)Fig.4 Effect of Si/Al ratio of H-ZSM-5 on catalytic performances over Mn/CeO2-H-ZSM-5 bifunctional catalyst

2.5 Mn/CeO2-H-ZSM-5(38)- grind 催化剂的稳定性

以上研究发现,在Mn/CeO2与硅铝比为38的HZSM-5 沸石分子筛研磨混合制得的Mn/CeO2-HZSM-5(38)-grind 双功能催化剂上,在氧气和氯化氢存在下,乙烷和苯反应制备乙苯可得到较高的催化反应性能。进一步对该双功能催化剂的稳定性进行测试。由图5可以看出,随着反应时间延长,乙烷的转化率略有下降,从2.5 h 时的68%略微下降至35 h时的58%,乙苯的选择性和收率下降较为缓慢,分 别 由2.5 h 的33% 和22% 降 至50 h 的28% 和17%。总体上,催化剂失活趋势不显著。

2.6 表征分析

2.6.1 XRD 表征 图6 为Mn 负载前后CeO2的XRD表征结果。可以看出,负载前后均只观察到CeO2的特征峰(2θ=28.5°、33.0°、47.4°、56.3°、76.7°、88.4°),在负载Mn 后未出现相关Mn 氧化物的特征衍射峰。其原因可能是Mn的负载量较低,含量较少,并且Mn均匀地分布在CeO2纳米棒上。图7 为Mn/CeO2金属氧化物与H-ZSM-5 沸石分子筛研磨复合前后的XRD 结果。经研磨后的混合物为混合晶相,混合物同时出现H-ZSM-5 沸石与Mn/CeO2的特征峰,峰强度较两者均有所减弱。

图5 Mn/CeO2-H-ZSM-5(38)-grind催化剂上反应性能随时间变化(反应条件:W=1.5 g,T=450℃,P=0.1 MPa,F(total)=40 ml/min,C2H6/benzene/HCl/O2/N2/He=1/3.2/3/1/1.5/3.5)Fig.5 Catalytic performances with time on stream over Mn/CeO2-H-ZSM-5-grind catalyst

图6 Mn负载前后CeO2的XRD谱图Fig.6 XRD patterns of CeO2 and Mn/CeO2

图7 Mn/CeO2、H-ZSM-5及其复合物的XRD谱图Fig.7 XRD patterns of Mn/CeO2,H-ZSM-5 and Mn/CeO2-H-ZSM-5

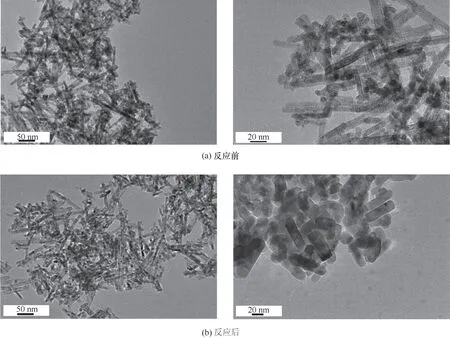

图8 Mn/CeO2纳米棒的TEM图Fig.8 TEM images of Mn/CeO2 nanorods

图9 Mn/CeO2与H-ZSM-5分子筛研磨复合后的TEM图Fig.9 TEM images of Mn/CeO2-H-ZSM-5 catalysts

2.6.2 TEM 表征 图8 为Mn/CeO2的TEM 图,其中图8(a)为反应前,图8(b)为反应后。从形貌上可以看出所合成的CeO2呈纳米棒状结构,纳米棒尺寸主要在(10±5)nm×(50~150)nm 之间。但是在TEM 图中并未观察到MnOx粒子的存在,这与XRD 的结果相符,这可能是因为Mn 物种在CeO2纳米棒表面均匀分散所致。反应后的尺寸为(10 ± 5) nm×(30~90)nm,整体纳米棒形状未发生明显改变,即纳米棒结构保持稳定,但反应后的Mn/CeO2纳米棒变粗变短。这可能是由于在反应过程中,部分CeO2纳米棒在氯化氢与氧气的存在下被转化为立方状的氯化铈(CeCl3·6H2O),因此呈现出变短的趋势[33]。图9 为Mn/CeO2与H-ZSM-5 分子筛研磨复合后形成的双功能催化剂的TEM 图。可以看出,CeO2纳米棒较为均匀地附着在H-ZSM-5 分子筛上。研磨后的CeO2仍为长条形状,CeO2纳米棒和H-ZSM-5分子筛各自保持了形貌和结构的独立性,且紧密接触,这样的接触方式使得中间产物的传递距离大大缩短,有助于催化活性的提高。

2.6.3 XRF 表征 采用XRF 表征了Mn/CeO2-HZSM-5催化剂反应前后的元素组成。从表1结果可以看出,随着反应的进行,催化剂上Mn和Al含量略有下降,Mn 的质量分数由反应前的2.16%经35 h后降至1.62%,说明双功能催化剂在反应过程中Mn 存在少量流失的现象。Al 元素质量分数由反应前的0.84%经35 h 反应后降低至0.75%。Mn 和Al 的流失可能是由于反应原料气中的氯化氢气体与催化剂上的Mn 形成氯化物,同时反应过程有水生成进而与氯化氢结合形成少量盐酸,导致分子筛中Al发生部分脱除。Mn、Al等元素流失也造成催化剂上与Mn、Al 结合的O 元素的流失,因此XRF 测试结果显示催化剂上Ce 和Si 的质量分数略有增加。Mn、Al元素含量下降导致乙烷转化率和乙苯收率略有下降。如何保证催化剂抗流失,也是后续工作研究的重点。

表1 催化剂反应前后的XRF分析结果Table 1 XRF analysis of Mn/CeO2-H-ZSM-5 before and after catalytic reaction

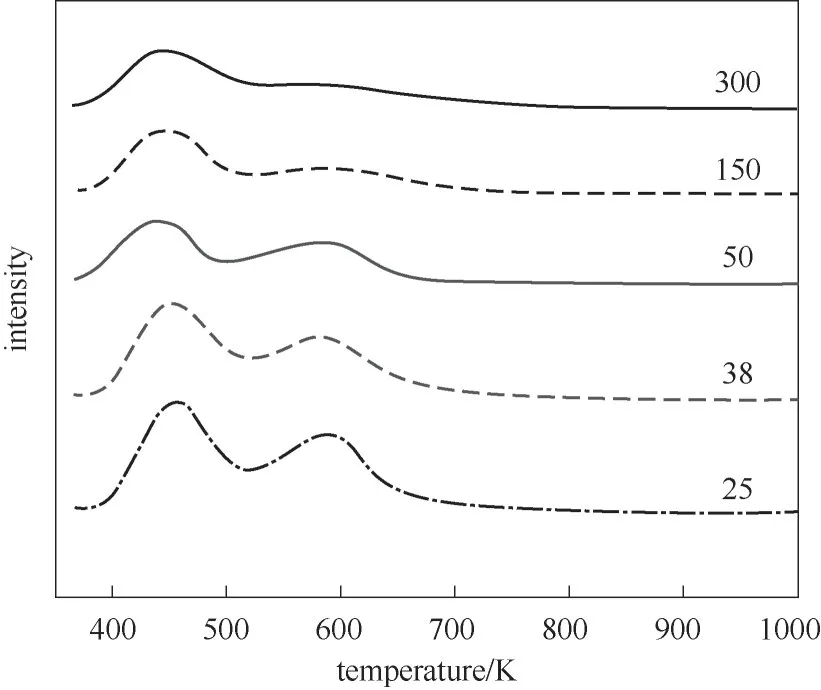

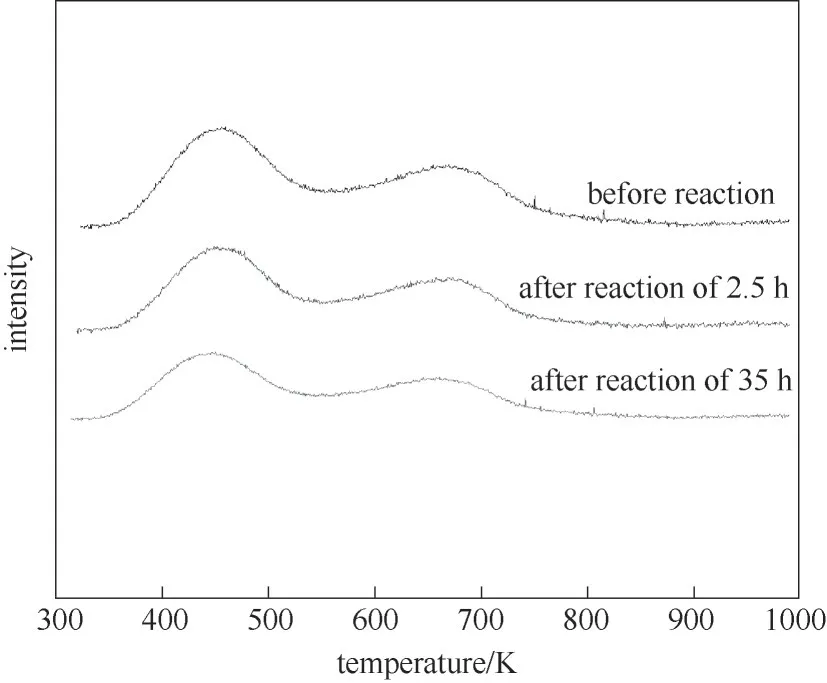

2.6.4 NH3-TPD 表征 图10 为不同硅铝比HZSM-5 分子筛的NH3-TPD 表征结果。从图中可以看出,H-ZSM-5 分子筛在460 和600 K 处有两个NH3脱附峰,分别对应着酸性较弱的L 酸和酸性较强的B 酸[34-35]。通常认为,第一个峰是由氢键引起,第二个峰是强酸B 酸的吸附峰,Al 元素的引入使得分子筛具有酸性位点[34,36-37]。随着硅铝比的增大,高温脱附峰和低温脱附峰都逐渐减小,这说明随着Al元素含量的降低,H-ZSM-5分子筛的酸量降低。图11 为Mn/CeO2-H-ZSM-5-grind 双功能催化剂在反应前后的NH3-TPD 结果。从图中可以看出,在反应2.5 h 时,催化剂的酸性有略微降低,在反应进行35 h 后,催化剂的弱酸与强酸的酸强度均有明显的下降。这可能是由于分子筛上Al元素的流失造成的,这也是导致催化剂在反应过程中略微失活的原因之一;此外,还可能与高温反应条件下酸催化反应过程生成积炭,覆盖了沸石分子筛的部分酸性位点导致酸性下降有关[38]。

图10 不同硅铝比的H-ZSM-5分子筛的NH3-TPD图Fig.10 NH3-TPD profiles of H-ZSM-5 with different Si/Al ratio

图11 Mn/CeO2-H-ZSM-5-grind催化剂反应前后NH3-TPD图Fig.11 NH3-TPD patterns of Mn/CeO2-H-ZSM-5-grind catalyst before and after reaction

3 结 论

本文通过设计接力催化路线,组合乙烷氯氧化与苯烷基化反应实现了一步法制备乙苯,研制双功能催化剂,探究影响接力催化的关键因素和催化剂构效关系,主要得到以下结论:

(1)Mn元素修饰的CeO2催化剂可催化乙烷氯氧化生成乙烯,乙烯收率达到64%;将Mn/CeO2与HZSM-5 组合为双功能催化剂,采用研磨混合法可实现乙烷氯氧化制乙烯、乙烯与苯烷基化制乙苯的接力催化过程,乙苯收率达到22%。

(2) 研究了双功催化剂上金属氧化物与HZSM-5 沸石分子筛的匹配规律,在Mn/CeO2与HZSM-5 的质量比为1∶2 时具有最佳的催化性能,分子筛较低的硅铝比促进乙烷转化和乙苯的选择性生成。

(3)双功能催化剂上催化反应性能随时间略有下降,表征发现这主要与金属氧化物上Mn 元素和分子筛上Al元素存在少量的流失、积炭等造成乙烷转化活性下降、分子筛酸量降低带来烷基化性能降低有关。

综上所述,本文实现了乙烷和苯一步反应合成乙苯。后续催化剂设计需重点提高分子筛上的烷基化效率,提高乙苯选择性;同时催化剂需具有更强的抗流失能力和抗积炭能力,进而提高催化剂寿命。后续研究需考虑氯化氢的回收和循环利用,使该过程更加符合绿色环保的理念。可利用氯化氢极易溶于水的特点,在出口端使用吸收装置如填料吸收塔[39]将氯化氢气体吸收、分离后再循环利用;亦可使用膜分离方法,如使用聚二甲基硅氧烷(PDMS)膜材料[40]选择性分离出氯化氢气体再循环利用。