机械压力对锂电池性能影响的研究进展

2021-07-24崔锦石川赵金保

崔锦,石川,赵金保

(1 青岛大学物理科学学院,山东青岛266071; 2 厦门大学化学化工学院,福建厦门361005)

引 言

科技变革推动社会发展,作为社会工业、信息化革命的支撑,能源消耗量逐年增加,化石能源过度消耗不仅会带来严重的环境污染问题,甚至会引发能源危机。锂离子电池作为二次化学电源,具有高能量密度、高工作电压、循环稳定性好、无记忆效应以及环境友好等优点,成为应对能源危机的重要储能技术之一。自1991 年由Sony 公司首次将锂离子电池用于商业化以来,锂离子电池迅速应用于小型数码产品,并于近些年成功应用于动力储能领域。锂离子电池由正极、负极、隔膜和电解液四部分组成。正负极材料需要具备较高的嵌锂容量,并且分别具备较高的氧化电位和较低的还原电位[1-4]。隔膜作为一种电子绝缘体,可以有效地阻隔正负极接触,配合电解液使用,能够为锂离子提供传输通道[5-7]。经过30 年的发展,锂离子电池依然面临容量提升与安全保障的双重难题[8-9]。电池容量提升的同时,如负极析锂(电芯级别电池),正极与电解液的副反应以及隔膜受到热、机械等物理冲击加剧[10]。

除上述问题外,在锂离子电池循环过程中会产生内压,影响电池的内阻、界面及锂离子沉积模式进而影响电池的各项性能。电池压力的产生是非常复杂的,压力的产生可分为内因和外因[11]。内因主要是锂离子的脱嵌过程和电池内部副反应造成的体积变化。外因主要包括电池装配过程中,如热压过程,由机械施压导致的压力,以及使用过程中,由于受到外部压力作用,进而转换为内压等[12]。压力对电池性能的影响具有两面性:适当的压力能够保证电池各部分组件紧密接触,防止电极界面接触不良,进而改善锂离子的沉积模式,提升电池的循环稳定性。还可以通过降低电池的内阻和极化,提高电池的倍率性能。压力不足,在电池多次循环后容易导致电极-电解质界面脱离接触,电池容量迅速衰减,严重影响电池寿命。压力过大,会造成界面恶化,电池的电阻倍增,电池容量迅速衰减,严重时会破坏电池的结构,造成电池失控。近年来随着高容量电极材料,特别是Si、Sn(体积变化为300%和250%)合金材料和金属锂负极等材料的开发应用,其较大的体积变化加剧了电池内压的产生[13-15]。剧烈的体积膨胀伴随内压的不断波动,不仅会造成电池极片的龟裂、脱落,锂枝晶及死锂的恶性生长,严重影响电池的循环性能,而且体积变化会破坏电池结构,造成电池鼓包、破裂等严重后果。因此,深入理解电池内压与电极材料脱嵌锂、电池内部副反应的关系及电池压力对电化学性能的影响及作用机理,对未来电池的设计开发十分重要。

本文主要对近年来电池压力对锂电池性能影响的研究进行了回顾和总结。详细介绍了电池压力对电池性能,包括界面电阻、循环及倍率性能和金属锂沉积模式的影响及作用机理。同时,对利用压力改善电池性能的工艺以及相关锂电池设计开发进行展望,为从事相关研发的工作者提供一些借鉴。

1 压力对隔膜及固态电解质性能的影响

1.1 压力对多孔隔膜性能的影响

多孔隔膜根据孔的结构,可以分为微孔隔膜、无纺布类隔膜和其他隔膜。微孔隔膜,孔径在50~150 nm,材质为聚丙烯(PP)、聚乙烯(PE)、聚四氟乙烯(PTFE)、聚氯乙烯(PVC)等。无纺布类隔膜,由非织造纤维、纤维筛或定向排布的纤维组成,孔径在100 nm~2µm[16],材质包括聚酰亚胺(PI)、聚偏氟乙烯(PVDF)以及无机氧化铝(Al2O3)、氧化硅(SiO2)等。其他隔膜,包括聚合物涂覆隔膜[17]、陶瓷涂覆隔膜等[18],涂层包括PVDF、聚偏氟乙烯-六氟丙烯(PVDF-HFP)、Al2O3、SiO2等[19]。

由于隔膜的多孔结构和材质特性,受到压力作用时会产生较大形变,其离子电导率会随着压力产生变化。Gibson 等[20]利用多孔膜渗透率随压力变化的函数,建立了基于多孔膜弹性区和致密区渗透率的物理复合模型,为研究隔膜在应力作用下离子电导率等性能的变化提供了参考。Gioia 等[21]将隔膜模拟为多孔泡沫结构,利用聚氨酯泡沫膜的数码图像,研究了隔膜的力学响应。Sarkar 等[22]根据上述膜形变与压力的关系曲线将多孔膜的受压过程分为三个阶段,即弹性(Ⅰ)、塑性(Ⅱ)和致密化(Ⅲ)阶段(图1)。在第一阶段,多孔膜受到压力作用会产生较大的弹性形变,在压力释放后多孔膜会迅速恢复原貌,离子传输性能保持不变。在第二阶段,多孔膜发生塑性压缩,孔的结构被挤压变形,离子传输无法完全保持,释放压力隔膜无法完全恢复初始的状态。在第三阶段,多孔膜结构坍塌并致密化,孔完全闭合,成为致密结构,隔膜丧失传输离子的功能。

图1 根据应力-应变特性泡沫结构隔膜可分为弹性、塑性和致密化三个特性区域[21-22]Fig.1 Stress-strain schematic demarcating domains of elastic,plastic,and densification characteristics for a foam-based separator[21-22]

压力作用下,多孔隔膜产生较大形变,离子电导率等性能随之变化。Peabody 等[23]利用LiCoO2/Celgard 2340/C电池体系分别研究了隔膜应力-应变和应力-离子电导率的关系。在0~20 MPa隔膜形变为0.5,在20~30 MPa 隔膜形变从0.5 增加至0.55。并且在0~12 MPa,隔膜的离子电导率随着应力的增加逐渐降低,二者呈线性关系。在高于12 MPa 时,隔膜离子电导率迅速下降,并逐渐趋向稳定。上述结果验证了Gioia 等[21]和Sarkar 等[22]提出的弹性和塑性阶段的假设。Zhang 等[24]提供了单层PE、PP,多层PP/PE/PP 多孔膜以及无纺布膜在外压条件下的厚度及离子电导率的变化。在压力作用下聚乙烯和PP/PE/PP 三层隔膜圆片变形为椭圆形,陶瓷隔膜和非织造隔膜,测试后保持圆形。PE、PP 等聚烯烃多孔隔膜具有明显的弹性、塑性和致密化特性区域。相比于聚烯烃隔膜,陶瓷涂覆隔膜和非织造隔膜几乎不存在弹性区间。将应力-应变关系代入渗透率模型,可以模拟预测不同材质隔膜的离子电导率。在0~100 MPa 压力下除无纺布隔膜外,其他隔膜的离子电导率相近。在施加压力后,PP 隔膜离子电导率衰减最快,而PP/PE/PP 三层复合膜离子电导率衰减最慢,最适用于有外压的环境。

然而,上述工作所提供的数据压力变化间隔较大,Cui 等[25]的工作进一步细化了0~3 MPa 压力范围内Celgard 2400 隔膜离子电导率的变化,结果如图2所示。在Swagelok 电池中,通过弹簧的形变精确地控制外加压力。隔膜在施加压力后电阻会迅速下降,说明保持电极与隔膜的紧密接触能够有效地降低隔膜电阻。在0~2 MPa的压力下隔膜电阻维持在2 Ω 上下,随着压力的继续增加,电阻慢慢提高。在受压后,隔膜厚度减小,电阻却逐渐增加,离子电导率降低。

在软包电池中隔膜受到正负极及壳体的综合作用,压力对隔膜的性能影响更为复杂。Shi等[26]认为在软包电池中锂离子脱嵌引起的电极形变和电池组件之间的热膨胀差异是导致隔膜内应力的主要原因。Xiao 等[27]建立了软包电池的宏观模型,并与多尺度物理模型进行了耦合。应力分析表明,锂离子电池充满电时,隔膜的最大应力始终出现在隔膜卷绕电极的边缘内侧,其他位置隔膜应力处于相对较低且稳定的状态。模拟结果还表明,电池受热膨胀会增加电极及隔膜的平均应力,但是最高应力处(电极的边缘)应力会有所降低。

1.2 压力对固态电解质性能的影响

液态电池体系中,聚烯烃类多孔隔膜熔点较低,在电池容量继续提升的要求下,隔膜难以满足电池的安全需求。通过固态电解质取代隔膜及电解液,是电池容量提升和安全保障的重要选择[28-30]。固态电解质可分为陶瓷电解质和聚合物基固体电解质两类。陶瓷电解质按材料类型划分为硫化物电解质、氮化物电解质和氧化物电解质[31-37]。聚合物电解质包括聚合物/锂盐电解质体系和单离子导体体系[38-42]。

图2 在0~3 MPa压力下隔膜的交流阻抗曲线(a)和隔膜电阻值(b)[25]Fig.2 Alternating current(AC)impedance spectra(a)and resistance(b)of the separators under 0—3 MPa[25]

聚合物电解质基体材质与隔膜同为聚合物,受压后的表现与聚烯烃隔膜类似。Gupta 等[43]研究了不同温度及外加压力下聚氧化乙烯(PEO)基的Li/PEO-LiTFSI/Li对电池界面电阻和体相电阻的变化。如图3所示,在60℃和80℃,界面阻抗随着压力的增加呈现递减趋势,分别在400 kPa 和200 kPa 后电阻趋于稳定,此时,压力为临界约束压力值。特定约束压力有助于建立良好的接触界面,电极与电解质接触面积达到最大时(无空隙),界面阻抗不再随外加压力的增加而降低。并且与60℃和80℃不同的是,在100℃550 kPa 压力下,电解质-锂的界面阻抗会突然下降。其原因可能是:(1)在100℃、550 kPa的外加压力下锂枝晶开始生长,比表面积成倍增加,因此界面阻抗迅速下降;(2)在此条件下,锂与PEO 的界面层消失,界面电阻迅速下降。另外图3中还可以观察到电池的体相电阻随着外加压力的增加而降低,这与膜厚度的降低相一致。

陶瓷电解质与电极之间的界面为固-固界面,压力对陶瓷电解质界面电阻的影响更为显著,对体相电阻的影响与电解质的材料硬度有直接关系。由于硫化物电解质相对质软,杨氏模量为18~25 GPa,制备过程中压力会影响电解质的密度和孔隙率等性质,进一步影响电解质的离子电导率[44]。Doux 等[45]研究了不同制备压力对LPSC 电解质性能的影响。当制备压力由50 MPa 增加至250 MPa 时,电解质相对密度由68.3%提高至75.4%,离子电导率由0.99×10-3S·cm-1增加至2.06×10-2S·cm-1。进一步提升制备压力至370 MPa,离子电导率增加至2.28×10-3S·cm-1,增速减缓。黄晓等[46]介绍了硫化物固态电解质在不同压力下的离子电导率。如图4所示,Li5.4PS4.4Cl1.6(LPSC)冷压素坯(粉体冷压成片)在120 MPa 和60 MPa 压力下阻抗谱为一条跨越Z'轴的曲线,离子电导率为1.09×10-2S·cm-1。撤掉压力后,阻抗曲线具有容抗半圆,离子电导率降为7.5×10-3S·cm-1。将冷压片坯烧结为陶瓷,并施加60 MPa压力,离子电导率可以达到1.72×10-2S·cm-1,压力继续增加容易造成陶瓷片碎裂。

氧化物电解质杨氏模量在50~60 GPa,硬度远高于硫化物电解质,压力能够降低电解质的界面阻抗,对体相电阻作用有限[47]。Krauskopf 等[48]研究了在压力的影响下氧化物电解质锂镧锆氧(LLZO)界面及体相电阻的变化。Li|LLZO|Li 电池的界面电阻在施压后显著降低,压力增加至40 MPa 时,界面电阻由300 Ω·cm²降至约50 Ω·cm²,但是体相电阻基本保持不变。随后,将此压力维持数分钟,电池的界面阻抗并没有发生明显的变化。这表明在界面形成过程中,所施加的最大压力是最主要的影响因素,与施压时间无关。研究发现在没有界面层阻碍电荷转移的条件下,界面电阻很大程度上取决于电解质-电极活性接触区域的形状和大小。LLZO 的快速离子电导率是由低势垒协同离子迁移实现的,而这种迁移是由独特离子构型下的强离子-离子库仑相互作用触发的。在2 GPa 的拉伸应力下,LLZO中锂迁移率达到峰值。而在压缩应力下,锂离子迁移的自由体积变小,降低了快离子迁移所需要的库仑相互作用。在10 GPa 压应力下,LLZO 锂离子的扩散率为零应力时的40%。但是高的压应力能够有效防止电解质裂纹的产生,进而防止锂枝晶贯穿电解质[49]。

图4 LPSC对称电池的阻抗谱图[46]Fig.4 Nyquist plots of LPSC symmetry cells[46]

2 压力对插层电极材料性能的影响

锂离子电池插层电极材料其锂离子的嵌入和脱出一般只引起层间距的变化,不会破坏晶体的结构。此类材料电池在循环过程中,晶体层间距的不断变化以及SEI膜的不断生长副反应的发生是电池产生内压的主要因素。

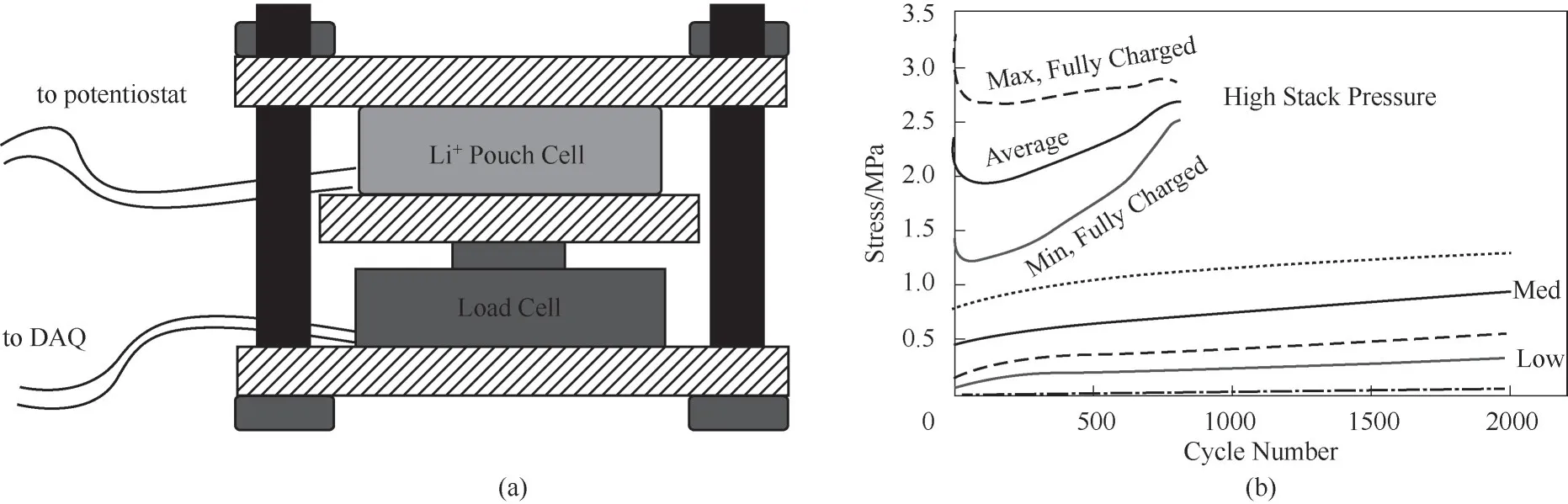

最典型的插层电极材料为过渡金属氧化物如LiMnO2、LiCoO2及三元正极材料和石墨负极材料。以LiCoO2和石墨负极为例,其在充放电过程中体积变化约为2.6%和13%[50-52]。Canarella 等[53]通过如图5(a)所示的特定夹具,研究了压力对LiCoO2/石墨软包电池性能的影响。结果发现,如图5(b)所示,约束压力随着充放电过程的进行而发生变化,随着时间的延长而不可逆逐渐增大。初始压力不同会导致电池在循环过程中产生不同的应力演化特征。较高的约束压力(1.0~3.0 MPa)会使电池循环迅速恶化,容量快速衰减。但是,相较于不施加压力,适当的压力(0.05~0.5 MPa)能够提高电池的循环稳定性和容量保持能力。并且,在电池多次循环之后体积会不可逆地增加,导致电池所受到的压力不断增大,甚至远高于初期施加的压力。电池拆解后,能够看到电池极片和隔膜明显的形变。容量的衰减主要是因为“死”锂的增加,表明机械应力会影响电池内部的化学降解。

图5 施加压力装置示意图(a);约束压力随循环次数的变化,电池后期压力演化与初始压力有关(b)[53]Fig.5 Schematic diagram of the constraint fixture used to maintain and measure compressive stack stress (a);Stack stress evolution as a function of cycle number.Changes in the initial stack pressure have a profound effect on the nature of the subsequent stress evolution in the cell(b)[53]

用三元正极取代LiCoO2正极可以有效提高锂离子电池的容量。Nadimpalli 等[54]通过弹性基底实时监测Li1.2Ni0.15Mn0.55Co0.1O2/石墨电池的平均压力演化。在进行电化学循环前,电池吸收溶剂造成的压力变化峰值在-0.15 MPa。除了在充电过程中有较小的拉伸应力外,应力主要表现为压力。研究还表明应力演化与氧化物正极晶格相变相关,并且电池应力随锂浓度改变呈现出复杂的变化,因此氧化物中与相变相关的体积变化不是锂浓度的单调变化函数。他们还提出了计算18650 型电池压力的模型,在首个充电循环后,其内部压力峰值可达1.0 MPa,随后的循环内压均低于首圈。因此,首圈压力可认为是电极对壳体压力的最高贡献值。

3 压力对合金电极材料性能的影响

锂能与众多金属形成金属间化合物,上述金属包括Mg、Al、Si、Sn、Ag、Au、Zn 和Hg 等,并且反应具有可逆性,因此,理论上能与锂形成合金的金属都能作为锂电池材料应用。但是锂与金属的合金化反应,体积变化较大,严重影响材料的循环稳定性。合金化合物最具代表性的为Si、Sn 等材料,Si、Sn 等合金负极具有较高的容量,但是由Si 到Li21Si5(4200 mA·h·g-1)的体积膨胀为300%,由Sn 到Li22Sn5(990 mA·h·g-1)为250%。Beaulieu 等[55]利用原位原子力和光学显微镜首次研究了锂合金薄膜(Si-Li,Sn-Li)在充放电过程中电极的动态变化。当锂嵌入刚性衬底的合金薄膜中,薄膜垂直于衬底膨胀。脱锂过程中,薄膜垂直或平行于衬底收缩。颗粒中心牢固地附着在基底上,但是颗粒的边缘相对于基底产生运动,从而导致极片出现龟裂的现象。后期随着锂的嵌入和脱出,颗粒可逆地膨胀和收缩,龟裂进一步扩大。由材料体积变化引起的龟裂容易导致活性材料脱落,电池容量迅速衰减。近期研究发现,压力是影响Si、Sn 等材料电池性能的重要因素。

3.1 电池内压对合金负极材料性能的影响

电极体积膨胀等会造成电池产生内压,Louli等[56]采用原位压力测量装置研究了Li(Ni1-x-yCoxAly)O2/SiO-石墨、LiCoO2/Si-石墨和Li(Ni1-x-yCoxAly)O2/纳米Si-C 软包电池在循环过程中体积、压力和厚度的变化。研究发现:(1)SiO 具有较大的充放电滞后性,引起SiO 中Si 的体积膨胀曲线在充电和放电时不同,导致软包电池体积膨胀曲线不对称;(2)石墨由Li0.25C6到Li0.5C6的转化有一个体积恒定平台,这是因为上述转化是一个由部分填充的无序阶段到完全填充的有序阶段的过渡,不涉及锂嵌入任何新的间隙层,因此体积不变;(3)NCA 体积的膨胀收缩与负极的膨胀收缩过程相反,由于上述体积补偿使得电池整体体积不变,电池有一个体积稳定平台(在充放电顶部);(4)SiO 的去锂化过程会导致极片的体积快速收缩。

利用这种压力测量装置,Louli 等[57]进一步研究了电解液中氟代碳酸乙烯酯(FEC)的质量分数对硅基电池失效的影响。研究发现使用10% FEC 电解液[1.2 mol·L-1LiPF6,EC∶EMC=3∶7(体积比)]的电池在初期不可逆膨胀要高于使用含有1%FEC 电解液的电池,后者在250 圈循环后容量会快速衰减。说明高含量FEC 对电池的初期性能会造成负面影响,但是FEC 有利于形成钝化SEI膜,当FEC 耗尽,负极SEI 沉积将会失控,电池体积加速膨胀。并且研究发现硅基负极软包电池容量损失速率和不可逆压力增长速率(体积膨胀速率)呈正比。

3.2 电池外压对合金负极材料性能的影响

外加压力能够调控合金负极电池的内部压力,影响电池的性能。Cui 等[25]研究了液态电池中Si 负极材料在0~3 MPa压力下的电池性能。实验证明合适的压力,约0.6 MPa,可以有效降低极片的龟裂,有利于电池循环性能的提升。而进一步提升压力到1.0 MPa,电池在循环20 圈左右会存在短路和过充的风险,并且随着压力的增大,短路和过充的问题更易发生。2.0 MPa 时,电池在15 圈就出现严重的过充及短路现象。研究进一步发现,极片的体积膨胀率越高,过充及微短路的现象越容易发生。与Si/Li 电池对比,在2.0 MPa 外压下石墨/Li 电池过充及微短路现象在60 圈以后才发生。Li4Ti6O12/Li 和LiCoO2/Li 电池,在100 圈循环后并未发生过充及微短路现象。Piper 等[58]利用固态电池体系能够承受较大压力的优点,系统地研究了外加压力(3、150 和230 MPa)对硅基负极电化学性能的影响。如图6所示,发现过大的压力(150,230 MPa)能够限制Si 的体积膨胀,阻碍Si 的锂化程度,但是压力提升电池的容量保持能力显著提升[图6(b)]。

4 压力对锂金属负极性能的影响

图6 电池在不同压力下的充放电容量和库仑效率(a);相对于首圈容量的电池容量保持率(b)[58]Fig.6 Electrochemical performance and CE of solid-state nano-Si composite anodes cycled at a rate of C/20 under compressive pressures of 3,150 and 230 MPa(a);Specific charge(delithiation)capacity retention as a percentage of initial specific capacity (b)[58]

高镍正极及硅碳负极的应用能够提高锂离子电池的能量密度,但是容量很难突破300 W·h·kg-1。金属锂电池通过锂金属取代石墨、硅碳等负极材料,配合高容量正极,电池理论能量密度有望突破400 W·h·kg-1[59]。然而,锂的体积变化和其与电解质(固态)的化学反应性大大限制了锂金属负极的实际应用。此外,锂金属特殊的沉积/剥离机制,充电时锂的树枝状沉积会造成严重的安全隐患。放电时由于锂枝晶根部容易溶解,枝晶锂可能会从电极上脱落形成死锂,使得库仑效率降低[60-62]。研究人员通过锂及集流体的结构设计[63-66]、锂负极保护[67-70]、隔膜修饰[17,71-72]等工艺提高金属锂电池的循环稳定性。近期研究发现,外加压力作为简单有效的手段能够改善锂金属电池的性能[73-75]。

4.1 压力对液态电池锂金属负极性能的影响

致密金属锂负极的枝晶化是电池容量和安全的最大威胁。Yin 等[76]利用锂金属的沉积和剥离观测实验和有限元分析软件模拟(COMSOL)研究了外加压力对金属锂电化学沉积的影响。Li/Cu 电池以1.0 mA·cm-2的电流密度充放电。在无外加压力时,Cu箔表面会形成线性多孔的锂枝晶,其直径在几十纳米至1µm 不等。而施加1.1 MPa 外加压力后,Li/Cu 电池内阻由约200 Ω 下降到120 Ω。压力促进锂的横向生长,有利于锂致密沉积,并且能够有效提高Li/Cu 电池的库仑效率和循环稳定性。除了影响金属锂沉积均匀性和成核形貌,机械能还会改变系统的自由能和化学势,进而影响锂在固相中的输运和界面处的电化学反应。固相锂输运的驱动力不仅包括扩散,还包括应力不均匀性引起的驱动力[77-78]。Shen 等[79]建立了机械-电化学相场模型,定量地描述锂金属电池的力学、电化学反应和离子传输的演变。研究表明,压力能够促进平滑、致密锂的形成,但同时压力会抑制电化学反应的速率,不利于电池的倍率性能。

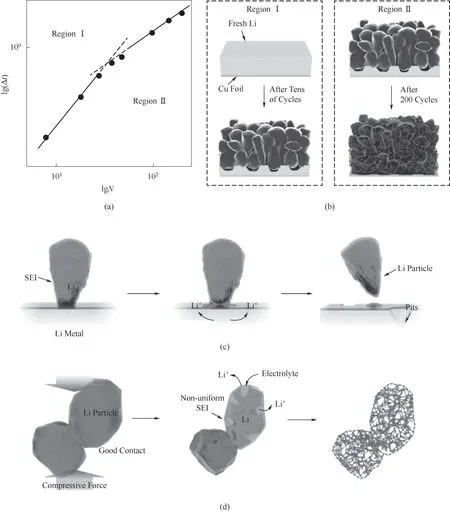

利用约束压力,Niu 等[80]研究了质量比能量为300 W·h·kg-1,容量为1.0 A·h 的Li/NMC622 软包电池的性能。在无外加压力的条件下,电池体积迅速膨胀,经过约50次循环后(C/10充电,C/3放电)容量迅速衰减。然而在10 psi(1psi=6894.76 Pa)压力下,锂、电解质和SEI 保持紧密接触,电池200 次循环后容量保持率高达83%。NMC622 正极极片仍保持着均匀的微观结构,极片体积没有显著的变化,并且,锂负极极片的体积膨胀要比无压力时小得多。Niu等[80]的研究还发现,在10 psi压力下电池经过200 次循环后,锂颗粒(Li 与SEI 的混合)由于剧烈的副反应,颗粒内部结构变得更加松散,但颗粒的整体形态保持为椭圆形,其大小与50次循环时形成的锂颗粒粒径相同。这一结果与电池体积膨胀速率由高转低一致[图7(a)]。究其原因是在区域Ⅰ,平坦致密锂箔转化为锂颗粒,导致负极体积迅速膨胀[图7(b)、(c)]。区域Ⅱ中,在随后的长期循环过程中,外部压力有助于保持锂颗粒之间的良好接触,确保离子和电子的渗透路径,已成形的锂颗粒演化成多孔的海绵状结构。这一阶段因为锂颗粒的整体形貌得到了保持,因此,有效地降低了电池体积的膨胀速率[图7(b)、(d)]。

Lin 等[81]研究发现机械压力虽然可以有效抑制锂枝晶的生长,但是锂金属在压力下容易进入隔膜孔径内,增加了电池短路的风险。Lin 等综合利用了外加压力和致密的Li3P 和LiCl 界面层,将外加压力有效传递到锂电极表面,实现压力对锂枝晶的有效抑制。在0.6 MPa 压力及Li3P 和LiCl 界面修饰层的综合作用下,锂负极在4 mA·cm-2电流下可稳定循环400 圈,在6 mA·cm-2电流下实现稳定循环150圈。

图7 软包电池中锂负极的结构演变[80](a)电池的体积膨胀与循环周期的函数关系;(b)~(d)两种不同区域,300 W·h·kg-1电池锂负极的结构演变示意图Fig.7 Structural evolution of the Li metal anode in high-energy Li metal pouch cells[80]

4.2 压力对固态电池锂金属负极性能的影响

固态电池为固-固界面,相比于液态电池,金属锂的剥离及沉积模式完全不同。Barai 等[82]研究了固体电解质的物理(如外部压力和电解质剪切模量)和电化学(如电导率、扩散率和传递数)性质对锂枝晶生长的影响。发现在特定条件下(如温度、电流密度等恒定),存在可以防止锂枝晶生长的临界压力。临界压力很大程度上取决于电流密度以及电解质的弹性模量,并且临界压力随外加电流密度的增加几乎呈线性增加。然而,实验结果表明即使增加压力也无法完全抑制锂枝晶的形成,模拟结果明显高估了外部压力对锂枝晶的抑制能力。上述差异可能是由于计算模拟忽略了锂-电解质界面的存在,以及SEI层所固有的非均一性,导致电流分布不均匀。Koshikawa 等[83]采用三电极交流阻抗技术研究了锂剥离/沉积过程中Li/Li7La3Zr2O12(LLZO)界面电荷转移时电阻的动态变化。在锂剥离和沉积过程中,电阻相应地增大和减小。锂剥离过程中增加的电阻,并没有在随后的沉积过程中完全抵消。说明锂剥离过程中的电阻变化大于沉积过程中的电阻变化。此外,在没有锂剥离的情况下进行锂沉积时,电阻几乎是恒定的。可见循环过程中锂与电解质间空洞的形成,是界面电阻和随后极化增加的主要原因(图8)。

图8 Li/LLZO界面在多次Li剥离/沉积过程中的动态变化示意图[83]Fig.8 Schematic illustration of the dynamic changes at the Li/LLZO interface during repeated Li dissolution/deposition cycles[83]

Wang 等[84]进一步通过在外加压力下Li/Li7La3Zr2O12/Li 界面的锂沉积动力学验证了上述结论。如图9 所示,电池以0.05、0.1、0.2 和0.4 mA·cm-2的电流密度进行充放电。为消除每个电池电阻不同带来的影响,电压(E)在循环开始时对初始电势(E0)进行归一化,即E=EWE-E0。研究发现在较高的压力下,每个电池的电位响应都相对平稳,表明电池的总电阻变化可以忽略不计。然而随着压力降低至2.0 MPa,电流密度为0.4 mA·cm-2的电池电势迅速增大,并且随着压力降低,电势增加的电流密度进一步降低,0.2 和0.1 mA·cm-2的临界压力分别是1.2 和0.4 MPa。图9(b)显示了在0.1 mA·cm-2的电流密度下,对金属锂由压力导致的蠕变补充速率和电流导致的剥离速率进行了对比。当压力较大时,锂金属处于机械压力下的蠕变补充速率高于电流对锂的剥离速率,此时电池内阻维持不变;压力不足时,锂金属处于机械压力下的蠕变补充速率低于电流对锂的剥离速率,此时界面形成空洞,导致内阻增大,电池极化也随之增加。这一理论的完善,不仅有助于进一步了解锂金属电解质界面的沉积动力学,也为未来全固态电池的设计提供了有效指导。

Doux 等[85]研究了全固态电池中金属锂在外加压力下的失效机理。研究发现,5 MPa 外加压力可使锂对称电池Li | Li6PS5Cl | Li 稳定循环超过1000 h。Li | Li6PS5Cl | LiNi0.80Co0.15Al0.05O2全电池可在室温下循环200 次以上,每个循环锂沉积厚度超过4µm。但是随着压力提升至25 MPa,电池会出现典型的短路现象。研究表明,虽然外加压力能够降低电极-电解质的界面阻抗,但是过高的外加压力导致具有高延展性的锂金属渗入电解质孔隙,导致电池立即短路。

5 总结及展望

图9 不同压力下电压对恒定电流密度的响应(a);0.1 mA·cm-2循环时压力诱发应变率与电流诱发应变率比较(b)[84]Fig.9 The potential response to a constant current density at varying stack pressures(a);Comparison of the pressure-induced strain rate and the current-induced strain rate for cycling at 0.1 mA·cm-2(b)[84]

本文从压力作用下电池阻抗、材料形变、金属锂负极沉积模式及电池性能的变化等角度出发,详细介绍了压力对锂电池隔膜/电解质及电极材料性能的影响及作用机理。总结了近年来通过压力提高锂电池各项性能的策略。(1)压力对多孔隔膜及固态电解质性能的影响。压力作用于多孔隔膜,会降低隔膜与电极的界面电阻。提升压力隔膜会产生形变,离子电导率有所降低。压力继续提高会造成隔膜部分闭孔甚至完全致密化,阻断隔膜中锂离子的迁移。压力作用于聚合物固态电解质,适当的压力有利于降低电解质的界面及体相电阻。与多孔隔膜相似,聚合物承受压力有一定的限度。压力作用于陶瓷电解质,有利于降低电解质的界面电阻,对陶瓷电解质的体相电阻影响有限。压力继续提升会降低锂离子的迁移率,但是有利于防止电解质裂纹的产生,提高抑制锂枝晶的能力。(2)压力对插层电极材料性能的影响。插层电极材料体积变化较低,电池的体积变化主要源于晶格间距变化及SEI 膜的持续生长。合适的压力能够保持电池各部分紧密接触,提升电池的循环稳定性。压力继续增加会造成电池极片和隔膜的变形,死“锂”增加,造成电池容量加速衰减。(3)压力对合金电极材料性能的影响。无压力或压力不足,会导致电极-隔膜/电解质接触不良,界面电阻增加。合适的压力能够降低电池的界面电阻,有效抑制极片的龟裂,提升电池的循环稳定性。压力过大,会导致电池发生过充及微短路现象,威胁电池的安全。压力继续提升会限制合金材料的体积膨胀,阻碍材料的合金化程度。(4)压力对锂金属负极性能的影响。液态电解液电池,适当的压力能够优化锂的沉积模式,防止锂枝晶的无序生长,进而改善电池的循环稳定性。但是压力过大容易造成锂枝晶刺破隔膜,有严重的安全隐患。固态电池中,调节压力使得锂金属在压力下的蠕变速率高于电流导致的锂金属剥离速度能够有效避免界面处空洞的形成,防止电池内阻升高。压力过大会导致锂金属渗入电解质孔隙,导致电池立即短路。

展望:(1)锂电池的组装,特别是高容量电极材料的使用,要特别注意内部压力的变化,针对隔膜、电极及电池类型调控合适的压力,是提升电池性能的重要策略;(2)防止电极体积变化对电池性能产生负面影响,可以利用零应变材料或正负极材料的体积互补设计电池;利用隔膜、电解质的弹性形变提供合适的压力(避免增加额外的施压工艺),并且缓冲电池的体积变化,是从压力角度提升电池性能的重要策略。