黏弹性双子表面活性剂压裂液的制备及性能评价

2021-07-24岳泉

岳 泉

黏弹性双子表面活性剂压裂液的制备及性能评价

岳 泉

(中国石油化工股份有限公司江汉油田分公司石油工程技术研究院,湖北 武汉 430035)

考察了阴离子双子表面活性剂SA系列及水杨酸钠对阳离子双子表面活性剂SC-18溶液黏弹性的影响。黏弹性表面活性剂的基础配方为:1%SA-12 + 1%SC-18 + 0.5%水杨酸钠。该压裂液体系可满足井温小于100 ℃的低渗透油藏的压裂改造。该压裂液具有较好的抗剪切能力,170 s-1下剪切2 h后,黏度保留率大于80%;破胶后黏度小于5 mPa·s,表明该配方具备优异的破胶性能;破胶后均无残渣;石英砂在压裂液的沉降速度满足压裂液性能要求。

双子表面活性剂;黏弹性;清洁压裂液;破胶性

水力压裂增产技术是改善油气藏的有效方法,是增加油气井产量、注水开发的一项重要措施。在压裂施工过程中,压裂液的质量已成为该施工成败的关键因素[1]。压裂液有很多种,目前,国内外最常用的是以羟丙基瓜胶等聚合物为增稠剂的水基压裂液,这类压裂液成本低,性能稳定,基本上满足了现场施工要求,但目前的水基压裂液其抗高温性差,对地层伤害大[2]。与传统水基聚合物压裂液相比,黏弹性表面活性剂压裂液具有低伤害、低摩阻、彻底破胶等优点,成为近年来压裂液领域的研究重点[3]。

目前已经开发的清洁压裂液虽然能在一定程度上提高油气采收率,但存在使用成本过高、耐温性较差等问题,极大地限制其推广使用[4-7]。本文以阳离子Gemini表面活性剂为主剂,研制一种表面活性剂使用浓度低、具有一定耐温性能的黏弹性表面活性剂压裂液。

1 实验部分

1.1 实验试剂

水杨酸钠,阴离子双子表面活性剂SA-12、SA-14、SA-16,阳离子双子表面活性剂SC-18。

1.2 实验仪器

Physica MCR301流变仪,德国Anton Paar公司;ZNS-2A型中压滤失仪,青岛海通达专用仪器厂。

1.3 实验方法

依据《压裂液通用技术条件》(SY/T 6376—2008),对黏弹性表面活性剂压裂液进行了基本性能评价。参照《水基压裂液性能评价方法》(SY/T 5107—2005),对黏弹性表面活性剂压裂液的耐温性、抗剪切性、悬浮砂性、破胶性和滤失性进行了评价。

2 结果与讨论

2. 1 SC-18溶液的黏浓关系

在室温、剪切速率12 s-1的条件下,考察阳离子双子表面活性剂SC-18溶液的黏度随质量分数的变化,结果如图1所示。

从图1可看出,当质量分数小于2%时,溶液的黏度近似为水的黏度;当质量分数超过2%时,溶液黏度升高明显。随着质量分数增加,Gemini表面活性剂在溶液中形成长的线性胶束,线性胶束容易进行缔合形成网状结构,致使溶液黏度大大增加。单一阳离子双子表面活性剂溶液黏度较低,远未达到压裂液标准。因此,需要通过加入其他添加剂来大幅度提高溶液的黏度。

图1 SC-18溶液黏度随浓度的变化

2.2 阴离子双子表面活性剂的优选

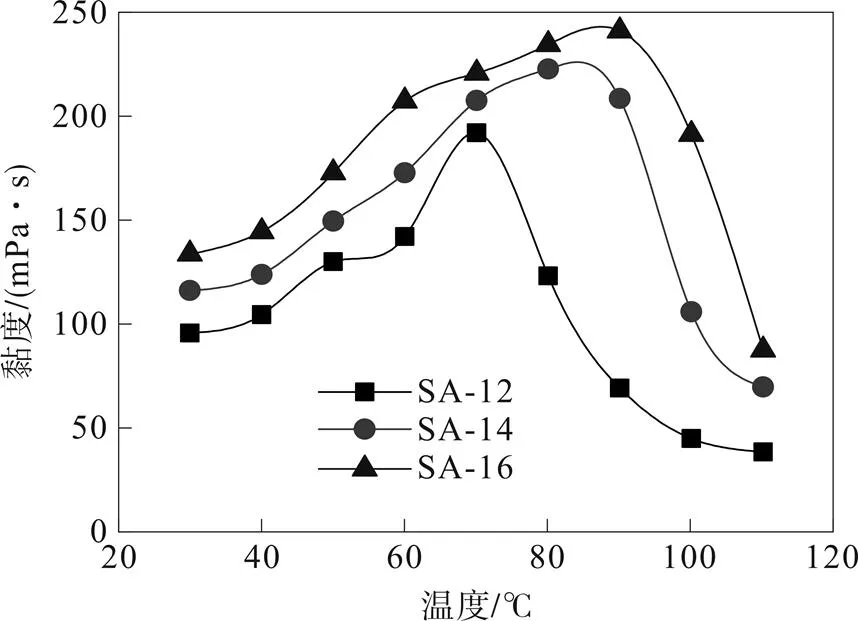

图2是在剪切速率170 s-1、溶液中阴离子和阳离子gemini表面活性剂质量分数为2%的条件下,不同烷基长度(连接基团长度相同)的阴离子gemini表面活性剂对溶液的黏温特性的影响。从图4中可以看出,阴离子双子表面活性剂的烷基长度越长,在相同温度下混合溶液的黏度越高,混合溶液的耐温性越强。这是因为,在连接基团长度相同的情况下,阴离子型gemini表面活性剂的烷基链越长,曲率半径越小,线性胶束之间越容易形成网状结构,黏度越大。

根据《压裂液通用技术条件》(SY/T6376—2008)对表面活性剂压裂液耐温、抗剪切(≥20mPa·s)的要求,并考虑阴离子表面活性剂的成本,选用SA-12和SC-18进行复配。

图2 阴离子双子表面活性剂对SC-18溶液黏温性质的影响

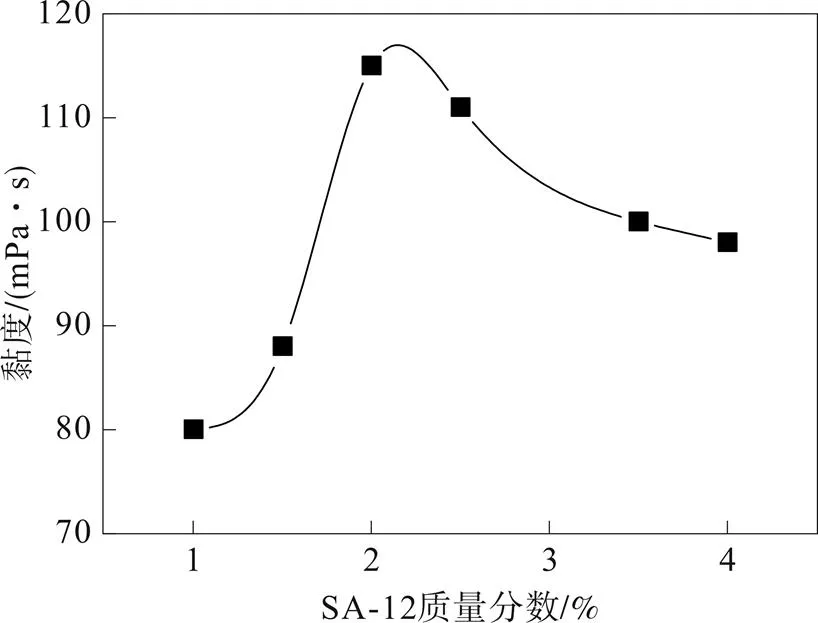

2.3 阴离子双子表面活性剂对SC-18溶液黏度的影响

阴离子型Gemini表面活性剂能大幅度提高SC-18溶液的黏度,质量分数比为1∶1时增黏效果最好。优先采用阴离子和阳离子双子表面活性剂按1∶1的比例复配,然后调整水杨酸钠的质量分数,寻找合适的黏弹性表面活性剂压裂液配方。

图3 SA-12对SC-18溶液黏度的影响

2.4 水杨酸钠质量分数的确定

以水杨酸钠为黏度调节剂,考察了不同质量分数的水杨酸钠对1%SC-18+1%SA-12复合体系在 170 s-1剪切速率下黏温性能的影响,结果如图4所示。

从图4可以看出,在低温下(<50 ℃),水杨酸钠和阴离子双子表面活性剂具有协同增加了阳离子双子表面活性剂溶液的黏度,当水杨酸钠质量分数为0.5%时,对阳离子双子表面活性剂溶液的增黏效果最好。这可能是在复合体系中加入低质量分数有机阴离子添加剂时,水杨酸钠的反离子与表面活性剂分子强烈结合,促进蠕虫状胶束的形成,从而使溶液黏度增大。而水杨酸钠质量分数继续增加,溶液黏度随之降低,可能是由于部分蠕虫状胶束被破坏,形成黏度较低的球形胶束。在中高温(>50℃)下,水杨酸钠对复配体系的黏度无明显影响。当温度超过100 ℃时,混合溶液的黏度与不含水杨酸钠溶液的黏度接近。

图4 水杨酸钠质量分数对阴阳离子双子表面活性剂复配体系黏温性能的影响

由此可以确定水杨酸钠质量分数为0.5%时,黏弹性表面活性剂的基本配方为:1%GC-18+1%GA-12 +0.5%水杨酸钠。

2.5 耐高温黏弹性表面活性剂压裂液的尝试

保持黏弹性表面活性剂压裂液基本配方中各组分比例不变,同时提高各组分质量分数,在剪切速率为170 s-1时,混合溶液的黏度随温度变化曲线如图5所示。

图5 不同质量分数下混合体系的黏温曲线

随着温度的升高,混合溶液的黏度先略有增加,然后持续减少。在50 ℃左右,溶液黏度发生突变,温度不断升高时黏度急剧下降,在70 ℃左右趋于缓和。当温度升高到110 ℃时,溶液黏度降至最低值,均小于20 mPa·s。按相同比例提高混合溶液中各组分的质量分数,可以提高低温下溶液的黏度,但对高温下溶液的黏度影响不大。这一现象表明,提高配方中各组分的质量分数并不能提高压裂液的抗温性能。

2.6 抗温能力

在常压、剪切速率为170 s-1的条件下,用MCR301流变仪考察了温度对黏弹性表面活性剂压裂液黏度的影响,结果如图6所示。

图6 黏度与温度的关系

从图6中可以看出,温度对黏弹性胶束的成胶有很大影响。在50 ℃以下,压裂液黏度随温度的升高而增大。50 ℃时,压裂液黏度最高,达到 140 mPa·s。超过50 ℃后,50~80 ℃黏度迅速下降,降至40 mPa·s,在80~100 ℃范围内缓慢下降,降到30 mPa·s以下。因此,压裂液的最佳操作温度为50~80 ℃,适用于中低温油藏的压裂改造。

增密减氮对不同耐密性春玉米品种产量和光合特性的影响……… 张鹤宇,高聚林,王志刚,于晓芳,孙继颖,胡树平,赵晓宇(26)

2.7 抗剪切性

用MCR301流变仪对黏弹性表面活性剂压裂液在常压、70 ℃、170 s-1条件下的剪切稳定性进行了评价,结果见图7。从图7中可以看出,长时间剪切条件下,压裂液的黏度基本保持稳定,抗剪切性能能满足现场施工的要求。

图7 黏度与剪切时间的关系

2.8 悬砂性

将50 mL黏弹性表面活性剂压裂液放入100 mL量筒中,加入5 g粒径为0.5~0.8 mm的石英砂,测量石英砂在量筒内的沉降时间,考察静态悬浮砂性能。石英砂的自由沉降速度为2.50 mm·min-1,表明该压裂液体系具有良好的悬砂性。

在动态条件下,考察了黏弹性表面活性剂压裂液的携砂能力,比较了悬浮砂液分别在100 mL清水和黏弹性表面活性剂压裂液中,砂比由30%提高到80%后静态储存60 min后的携砂稳定性,结果如表1所示。

表1 动态携砂能力测试结果

从表1可以看出,即使压裂液的动态携砂比达到80%时,分层现象仍未出现,说明该压裂液体系的动态携砂能力良好。

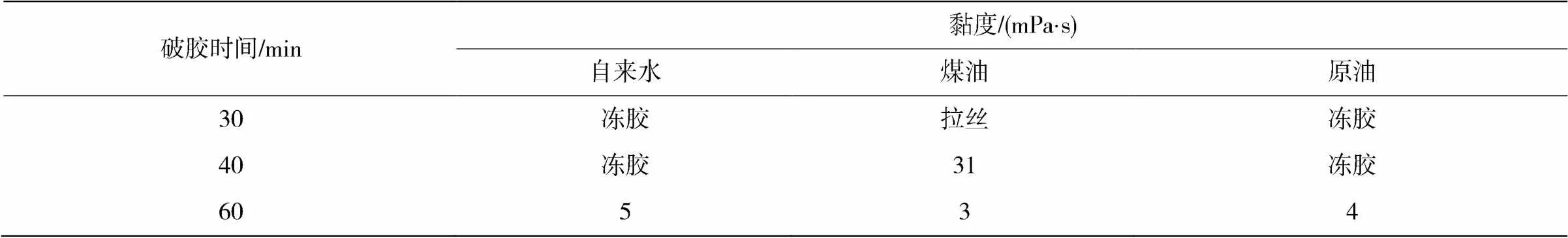

2.9 破胶性

在室温下向黏弹性表面活性剂压裂液中加入1倍的自来水,0.1倍体积的煤油和0.1倍体积的原油,搅拌均匀后,考察压裂液的黏度随时间的变化,结果如表2所示。从表2可以看出,1 h后,各破胶液的黏度非常接近纯水。

表2 常温下破胶液黏度随时间的变化情况

2.10 滤失性

采用ZNS-2A型中压滤失仪对黏弹性表面活性剂压裂液(室温黏度为140 mPa·s)的滤失性能进行了表征。向不锈钢液杯内注入240 mL黏弹性表面活性剂压裂液,将泵压力稳定在0.7 MPa时,压裂液以喷射形式流出,说明黏弹性表面活性剂压裂液不具有造壁性,只适用于低渗透、特低渗透地层的压裂改造。

3 结 论

1)单一阳离子双子表面活性剂SC-18质量分数超过2%时,溶液黏度呈快速上升趋势。

2)随着疏水连长度和使用质量分数的升高,阴离子Gemini表面活性剂对阳离子表面活性剂溶液的增黏效果明显。

3)黏弹性表面活性剂的基础配方为:1% SC-18 + 1% SA-12 + 0.5% 水杨酸钠,该压裂液预计可满足井温不超过100 ℃的低渗储层的压裂改造。

4)该压裂液具有良好的抗剪切能力,遇水遇油都可以快速破胶,适用于中低温油藏。

[1]王均,,何兴贵,张朝举,等.清洁压裂液技术研究与应用[J].中外能源,,2009,14(5):51-53.

[2] 胡忠前,马喜平,何川,等.国外低伤害压裂液体系研究新进展[J].海洋石油,2007,27(3):93-97.

[3]SAMUEL M, POLSON D. Viscoelastic surfactant fracturing fluids:applications in low permeability reservoirs[R].SPE 60322,2000.

[4]王守刚.清洁压裂液在辽河外围探井的初步应用[J].特种油气藏,2010,17(6):107-109.

[5]牟善波,张士诚.新型阴离子表活剂压裂液性能评价及现场应用[J].大庆石油地质与开发,2010,29(1):82-84.

[6]丁昊明,戴彩丽,由庆,等.耐高温FRK-VES清洁压裂液性能评价[J].油田化学,2011,28(3):318-322.

[7]何静,王满学,赵逸. 适合特低渗透油田的VES 清洁压裂液性能[J].钻将夜与完井液,2012,29(1):79-84.

Preparation and Performance Evaluation of Viscoelastic Gemini Surfactant Fracturing Fluid

(Petroleum Engineering Technology Research Institute of Sinopec Jianghan Oilfield Company, Wuhan Hubei 430035, China)

The effects of anionic gemini surfactant and sodium salicylate on the viscoelasticity of cationic gemini surfactant SC-18 solution were investigated. The basic formula of forming viscoelastic surfactant was as follows:1% SC-18 + 1% SA-12 + 0.5% sodium salicylate. The fracturing fluid system can meet the fracturing transformation of low permeability reservoir with well temperature less than 100 ℃. The fracturing fluid has good shear resistance, high viscosity retention rate at 170 s-1for 2 h, ≥ 80%; the viscosity after gel breaking is less than 5 mPa·s, indicating that the formula has excellent gel breaking performance; there is no residue after gel breaking; the settling velocity of sand in the fracturing fluid meets the performance requirements of fracturing fluid.

Gemini surfactant; Viscoelastic; Clean flacturing fluid; Gel breaking performance

2021-01-05

岳泉(1984-),男,湖北省武汉市人,工程师,硕士研究生,2009毕业于长江大学油气田开发工程专业,研究方向:页岩气压裂工艺、化学品研发、提高采收率、水处理、防腐防垢。

TE357.1+2

A

1004-0935(2021)06-0776-04