矿用分体式双臂切缝钻机关键技术

2021-07-24阚志涛

阚志涛

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

切顶卸压沿空留巷技术由于施工成本低、工程简单等优势,得到比较普遍的应用,该技术的关键是预裂爆破技术[1-6]。而预裂爆破技术中需要施工大量的爆破孔,由此可见钻机的成孔质量和施工效率将直接影响预裂爆破技术的施工进度及切缝质量,进而影响煤炭的开采速度。

目前我国煤矿用于预裂爆破孔施工的钻机主要包括气动架柱式钻机和常规分体液压钻机[7-10]。气动架柱式钻机操作简单、移动灵活、成本低,但扭矩、给进力小,钻孔施工效率低;常规分体液压钻机主要用于瓦斯钻孔施工,经过改造具有顶板钻孔施工能力,但主机、泵站质量大,井下搬迁困难,工人劳动强度大,且不能很好地满足预裂爆破孔的个性化需求。针对这一情况,国内学者也进行相关研究[11-12]。在前人研究的基础上,研制了一款矿用分体式双臂切缝钻机,钻机具有体积小、移动灵活、巷道适应性强、施工效率高等优点。

1 钻机的总体设计和主要性能参数

矿用分体式双臂切缝钻机采用履带分体式布局,由钻车与泵车2部分组成,宽度均设置为1 m,井下移动快捷,现场布置灵活;钻机具有2个工作臂,可实现主轴倾角-90°~+25°,垂直360°仰俯角全断面钻孔作业,且2个工作臂前后间距可在3.4~4 m的范围内调节,侧向间距可在0~0.3 m的范围内调节,满足不同钻孔布置要求[13-15]。

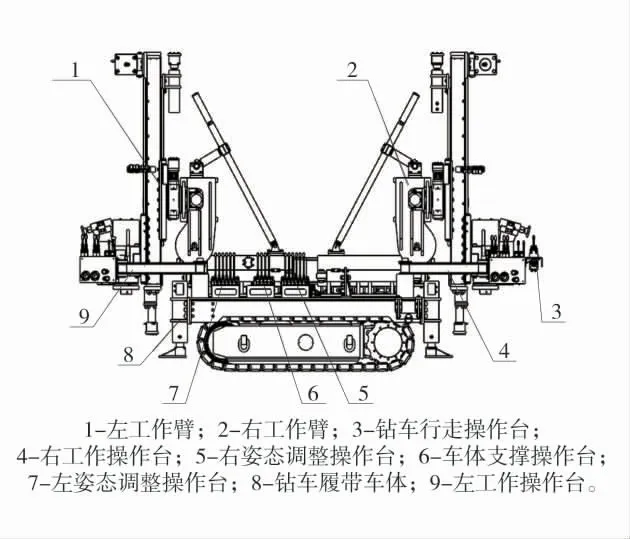

钻车主要由左工作臂、右工作臂、钻车行走操作台、右工作操作台、右姿态调整操作台、车体稳固操作台、左姿态调整操作台、钻车履带车体及左工作操作台组成。左、右工作臂是主要的执行机构,由回转器、给进装置、夹持器及变幅机构等组成。钻车行走操作台、右工作操作台及左工作操作台的主要部件均为液压先导控制阀,从而实现对钻车履带行走、回转器及给进/起拔油缸主阀的先导控制。先导控制技术是液压控制技术的主要组成部分,原理是用较小的手动操作产生控制信号对较大的功率主阀芯进行控制,具有占用空间小、控制精确、操作简便等优点[16]。右姿态调整操作台、车体支撑操作台及左姿态调整操作台的控制阀选用国际知名品牌产品,性能稳定、可靠。钻车结构示意图如图1。

图1钻车结构示意图Fig.1 Structure diagram of drilling rig

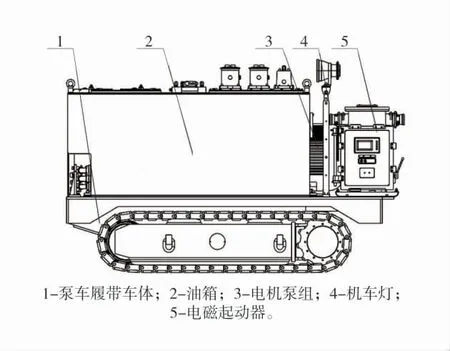

泵车主要由泵车履带车体、油箱、电机泵组、机车灯、电磁启动器等部件组成。电机泵组包括75 kW隔爆型三相异步电动机、液压泵组、泵座及弹性联轴器等,主要作用是从油箱吸油并排出高压油。其中液压泵组由4个轴向柱塞泵串联构成,排量分别为100、45、45、28 mL/r。工作过程中,为了防止液压泵组由于振动发生断轴情况,在第3联液压泵下方增加了弹性辅助支撑。油箱主要包括箱体、吸油过滤器、回油过滤器、空气滤清器、液位液温计及放油口等组成,具有储油、散热、分离油液气泡等作用。油箱的设计容量一般可取最大流量的2~3倍,其中最大流量是指各泵流量总和,考虑产品类型、工况、液压回路控制系统、布置空间等因素,设计选取油箱容量为650 L。机车灯选用DGE系列矿用隔爆型LED灯,具有使用寿命长、工作电压低、能耗小、发光效率高等特点。电磁起动器主要作用是起动或停止电动机,具有漏电闭锁、过载、短路、欠压等保护功能,并可实时显示主回路电流、电压及故障信息。泵车结构示意图如图2。

图2 泵车结构示意图Fig.2 Structural diagram of pump truck

钻机的液压系统采用开式系统,结构简单、液压油冷却条件好。Ⅰ泵为负载敏感泵,额定压力设定为10 MPa,用于控制2个液压水泵的输出流量、压力,同时回路中与具有阀后补偿特性的负载敏感阀组成负载敏感系统,节能效果显著;Ⅱ泵及Ⅲ泵均为轴向柱塞变量泵,额定压力均设定为23 MPa,用于控制钻车履带行走、泵车履带行走、工作臂的姿态调整、回转器的回转、给进装置的动作及钻车履带车体内支撑油缸的伸出、缩回,同时为先导控制阀供油;Ⅳ泵为轴向柱塞变量泵,用于控制夹持器、回转器内液压卡盘的夹紧、松开,Ⅳ泵的排量为28 mL/r,额定压力设定为10 MPa,既能弥补液压卡盘泄漏量又可保证对钻具足够的夹紧力。

矿用分体式双臂切缝钻机的主要性能参数如下:①工作臂数量:2;②额定转矩:1 000~280 N·m;③额定转速:90~280 r/m in;④最大给进/起拔力:45 kN;⑤给进/起拔行程:1 200 mm;⑥前后钻孔间距:3.4~4 m;⑦侧向钻孔间距:0~300 mm;⑧前后倾角:-90°~+25°;⑨垂直仰俯角:360°;⑩水平方位角:360°;电机功率:75 kW钻车外形尺寸(长×宽×高):4 400 mm×1 000 mm×2 800 mm泵车外形尺寸(长×宽×高):2 900 mm×1 000 mm×1 800 mm。

2 钻机关键技术

2.1 窄体多工作臂钻车稳定性

为了使钻车在设置带式输送机的巷道内灵活移动,钻车宽度应尽可能窄;为了提高钻孔施工效率,与常规钻机相比应增加工作臂的数量,窄体、多工作臂钻车工作过程中的稳定性是结构设计时需要考虑的重点。

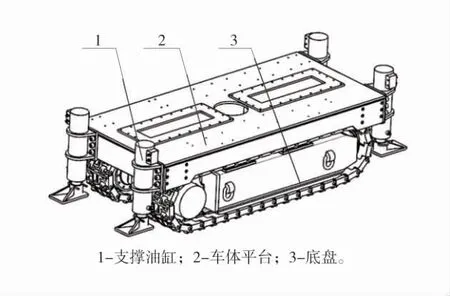

首先,钻车履带车体底盘选用无轮摩擦式履带底盘,通过性好、承载力大、高度低;车体平台四角布置支撑油缸,保证履带车体在凹凸不平的巷道中施工过程中的稳定,并且支撑油缸的安装位置可调整至车体平台侧面,增强巷道适应性。钻车履带车体结构示意图如图3。

图3 钻车履带车体结构示意图Fig.3 Structural diagram of crawler body

其次,左、右工作臂在钻车履带车体上采用对称式布局,整车重心位于车体内部。

最后,在给进装置上增加了液压式上顶机构和下顶机构,工作时上顶机构和下顶机构牢牢固定在巷道的顶板和底板上,保证给进装置施工的稳定。

2.2 多工作臂独立工作下的功率匹配

钻机液压系统采用4个液压泵串联的形式为系统供油,其中Ⅱ泵及Ⅲ泵负责左、右工作臂回转器的回转、给进装置的给进/起拔。控制过程中,采用带阀后补偿的负载敏感阀进行流量、压力分配。带阀后补偿的负载敏感阀的优点是流量分配与负载压力无关,从而保证各个动作的独立,互不影响。此外,为了避免出现2个工作臂同时工作时功率之和大于电动机功率的现象,设置了交叉恒功率控制回路。

2.3 短机身及大行程给进装置

给进装置常见的结构形式包括单油缸、油缸链条、液压马达链条等。而矿用分体式双臂切缝钻机的给进装置设计时需要考虑的因素如下:①受巷道高度的影响,机身长度受到限制;②给进行程应尽量大,以减少加卸钻具次数,缩短辅助时间,提高工作效率;③结构运转灵活,刚度、强度符合设计要求。

综合以上因素,给进装置的设计采用了双杆双作用油缸加双链条的形式,与以往滑轮与油缸分离的油缸链条给进装置相比,将滑轮固定在油缸两侧,与油缸一起运动,进一步缩短了给进装置的整体长度[17-18]。给进装置主要包括焊接机身、双杆双作用油缸、滑轮、链条、下顶油缸、托板及下顶机构,其中,双杆双作用油缸的主要技术参数如下:①缸径:φ100 mm;②杆径:φ55 mm;③行程:600 mm;④工作压力:18 MPa。进给装置结构示意图如图4。

图4 进给装置结构示意图Fig.4 Structural diagram of feeding device

2.4 多方位及大角度变幅机构

为提高钻机的适用性,钻机的变幅机构设计了多个自由度,实现多方位、大角度的范围调节。变幅机构主要包括调角装置、侧移装置、摆动装置、辅助支撑、侧移油缸、伸缩装置及伸缩油缸,其中伸缩油缸可使2个工作臂的钻孔间距在3.4~4 m的范围内调节,调角装置可使主轴前后倾角在-90°~+25°的范围内调节,侧移油缸可使工作臂侧向移动300 mm,侧移装置中的回转减速器可使主轴在0°~360°的范围内调节。变幅机构结构示意图如图5。

图5 变幅机构结构示意图Fig.5 Structural diagram of luffing mechanism

2.5 回转器防水和倒水设计

回转器由液压马达、齿轮减速箱和卡盘组成。与常规回转器液压马达置于齿轮减速箱后端相比,矿用分体式双臂切缝钻机的回转器液压马达置于齿轮减速箱前端,整体结构紧凑、体积小,有效减小了回转器运动的空间范围。此外,在卡盘前端设置了防水罩,齿轮减速箱主轴后端设置倒水盘,从而有效地防止了施工过程中孔内反水及钻渣进入齿轮减速箱,污染液压系统。

3 钻机型式试验

矿用分体式双臂切缝钻机加工、装配及调试完成后在国家安全生产西安钻机检测检验中心的钻机性能试验台上进行了负载运转性能测试,左工作臂回转器和右工作臂回转器在高速档、低速挡负载运转稳定后的测量数据见表1、表2。

表1 左工作臂回转器负载运转测量数据Table 1 Load operation measurement data of gyratore in left arm

表2 右工作臂回转器负载性能测量数据Table 2 Load operation measurement data of gyratore in right arm

从表1、表2中可以看出,左工作臂回转器在高速挡运转稳定后,转速大于290 r/min,对应扭矩大于280 N·m,在低速挡运转稳定后,转速大100 r/min,对应扭矩大于1 000 N·m;右工作臂回转器在高速挡运转稳定后,转速大于290 r/min,对应扭矩大于300 N·m,在低速挡运转稳定后,转速大于90 r/min,对应扭矩大于1 000 N·m。数据表明左工作臂回转器和右工作臂回转器负载运转性能测试的转速、扭矩均满足设计要求。

此外,钻机还依据行业标准MT/T 790—2006煤矿坑道勘探用钻机[19]进行了空载运转性能、过载性能、温升及噪声等多项测试,各项技术指标均达到标准要求。

4 结语

矿用分体式双臂切缝钻机结构设计合理,体积小、移动灵活,满足煤矿井下预裂爆破孔的施工要求;对钻机稳定性、功率匹配、回转器、给进装置及变幅机构等关键技术进行了研究,增强了钻机的巷道适应性,提高了机械结构及液压系统稳定性、可靠性;钻机的各项技术指标均达到设计要求,符合行业标准,为切顶卸压沿空留巷技术的安全高效施工提供了可靠的装备保障。