半钢子午线轮胎气泡的原因分析及解决措施

2021-07-23刘国英张凤杰

刘国英,张凤杰,赵 辉

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)

减少生产浪费是企业提高竞争力的必然过程,修品和废品是企业生产中较大的浪费,降低修、废品数量是企业节约成本的重要手段。气泡是轮胎制造中最常见的报废原因,较小的气泡肉眼不可见,只能通过无损设备检验,部分气泡在轮胎出模降温后气泡直径变小也不易识别,因此带气泡轮胎存在漏检、流入市场的风险,一旦缺陷轮胎流入市场,产品在使用过程中会出现脱层、裂口等现象,影响轮胎的使用和安全性能[1-6]。

本工作对半钢子午线轮胎产生气泡的形式、位置进行分类,针对不同位置的气泡进行攻关,通过相应解决措施有效降低了轮胎的废品率,提高了轮胎的使用性能。

1 胎肩气泡

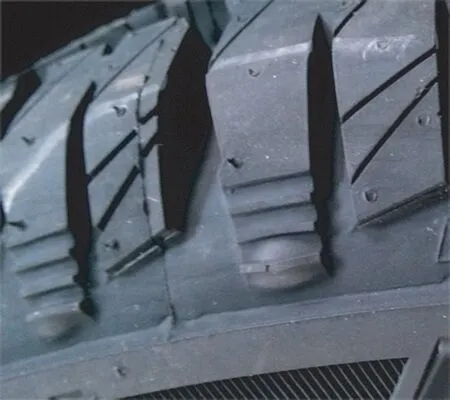

半钢子午线轮胎胎肩气泡如图1所示。

从图1可以看出,胎肩气泡主要位于轮胎胎冠翼胶端点位置。通过轮胎解剖断面(见图2)可发现胎肩气泡可分为胎冠翼胶与胎侧胶间气泡、胎冠胶与胎冠底层粘合胶片间气泡、胎冠基部胶与胎冠底层粘合胶片间气泡,以及胎冠胶与冠带层间气泡。

图1 胎肩气泡

图2 胎肩气泡解剖断面

1.1 原因分析

(1)胎冠底层粘合胶片宽度不足,未完全覆盖胎冠胶。因未被完全覆盖的胎冠胶粘性不足,致使打压过程中肩部打压不实,产生气泡。

(2)胎侧垫胶位置厚度过渡不良,或胎侧设计时胎侧垫胶位置在较短的距离内有较大的厚度落差,导致在胎冠打压过程中胎侧垫胶位置空气不易排出,产生气泡。

(3)胎冠底层粘合胶片与胎冠胶或胎冠基部胶之间粘合不良,打压后在胎冠胶、胎冠基部胶与胎冠底层粘合胶片之间产生气泡。

(4)打压压力不标准、停顿点不良和停顿时间不足等均会造成胎肩打压不实、漏压的情况,致使产生肩空,造成胎肩气泡。

(5)冠带层缠绕不良。冠带层材料搭接不良,厚度落差大,打压后易出现窝气,导致胎肩气泡。

(6)部件粘性不足。胎冠、胎侧、带束层和冠带层粘性不良均会造成胎肩打压不实,导致胎肩气泡。

(7)材料污染、杂物等导致胎肩气泡。成型胎肩气泡材料污染原因主要是二段法兰盘润滑油污染。

1.2 解决措施

(1)确保胶片割刀间距符合标准,胎冠底层粘合胶片定位准确,无偏歪、拉伸,贴合宽度符合标准要求。

(2)胎侧垫胶位置厚度应平滑过渡,使材料分布均匀,避免较大的厚度落差。胎侧口型板切割平整,无变形、无杂物,每周扫描所有在生产规格胎侧部件,不合格口型应及时修复。

(3)确保千层片(用于压实胎面的设备)精度符合技术要求,使压合后的胎冠胶、胎冠基部胶和胎冠底层粘合胶片贴合紧密,避免产生气泡。胎冠外观应每班次100%自检,防止有气泡胎冠传递到下道工序。

(4)检查成型二段打压压力、位置、角度和时间等是否符合技术标准,确保后压辊、肩部压辊打压动作符合规范。

(5)冠带层贴合时应注意缠绕的重叠率符合技术要求,确保起始圈、结束圈、缠绕步进和缠绕圈数设定正确。

(6)挤出工艺和压延工艺确保温度设定符合技术要求。生产管理中使用条码系统取料,确保材料先进先出。

(7)成型工艺加强自检,确保各部件整洁无杂物。

2 纱线气泡

帘布压延过程增加辐射预硫化设备后,帘布粘性下降,生产过程中在帘布纱线(又称标识线、排气线)位置易产生气泡,气泡易出现在胎肩、胎侧位置,解剖发现每一个气泡中间都有一根纱线,因此统称为纱线气泡,如图3所示。

图3 纱线气泡

2.1 原因分析

(1)压延纱线不干燥,含水率高,成型后形成纱线气泡。

(2)挤出胎侧表面有水迹,与纱线接触后形成纱线气泡。

(3)纱线规格、摆放密度不符合标准。压延过程增加辐射预硫化设备,帘线粘性相应降低,纱线规格未做调整,线径、摆放密度过大均会导致纱线气泡废品增加。

2.2 解决措施

(1)帘布纱线按规定时间和温度烘干,定制摆放,防止污染。

(2)检查胎侧挤出吹风装置是否正常,避免胎侧部件有水未吹干。胎侧挤出后按要求时间停放,避免生产后立即使用。

(3)压延设备增加辐射预硫化设备后,应调整纱线规格和摆放密度,防止纱线气泡废品产生。

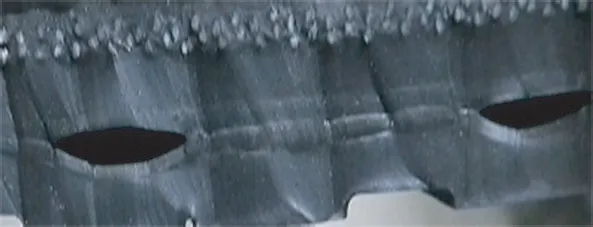

3 胎里气泡

胎里气泡是最常见的轮胎气泡,胎里气泡出现的位置较多,包括内衬层与帘布间的气泡,帘布与胎侧、三角胶、带束层间的气泡,以及胎冠与胎侧间的气泡。因外观检查中气泡均出现在轮胎胎里,因此统称为胎里气泡,如图4所示。

图4 胎里气泡

3.1 原因分析

(1)设备漏油、部件有油污,导致胎里层间产生气泡。

(2)喷涂液从内衬层接头渗到胎里导致内衬层接头位置多个气泡产生。

(3)帘布接头后未处理气泡或不按标准处理气泡均会导致帘布接头位置产生多个气泡。

(4)成型时帘布反包不实,帘布与三角胶间有空气,硫化后空气无法排出,形成气泡。

(5)成型一段海绵辊破损、辊压不到位,会导致胎里气泡。

(6)帘布接头与内衬层接头间距过小,会导致接头处气泡。

(7)裁断帘布接头打孔不符合标准,导致空气无法排出,形成气泡。

3.2 解决措施

(1)禁止部件落地。定期清理设备及部件。设备漏油需停机修复后再生产。

(2)胎坯内喷涂要按顺时针方向喷涂,防止喷涂液进入胎里,要求喷涂均匀,无滴液,喷涂后内衬层接头向上放置在布兜车内。

(3)胎体帘布辊压前内衬层接头需按标准处理气泡,便于内衬接头处空气排出。

(4)胎圈左右扣圈动作要同步,扣圈后不能出现三角胶掉圈,出现则需要调整扣圈时间、确认材料粘性。确保成型胶囊反包的时间和压力、下压辊与机鼓间的距离以及下压辊的打压压力、位置、时间等符合标准要求。

(5)内衬层贴合后海绵辊应滚压一圈以上。海绵辊破损或变形时要及时更换。

(6)部件接头时应注意与同层、邻层部件接头的间距,确保间距符合标准要求。

(7)裁断工序帘布必须接头,接头尽量居中,如不居中,接头两侧帘布至少打上一排孔。

4 胎侧气泡

胎侧气泡出现在轮胎外部胎侧位置,如图5所示,胎侧气泡形成于帘布与胎侧或三角胶之间。

图5 胎侧气泡

4.1 原因分析

(1)成型一段下压辊参数设定不符合标准要求。下压辊与机鼓间距过大、打压压力不足、停顿点不正确均会导致胎侧打压不到位,形成胎侧气泡。

(2)胎侧贴合时海绵辊滚压不足一圈、压力异常导致胎侧打压不实,出现气泡。

(3)胎侧接头过大,搭接处窝气,产生气泡。

(4)胎侧或帘布喷霜、部件有水或油污等杂质也易产生胎侧气泡。

4.2 解决措施

(1)反包打压和胎侧打压时下压辊按标准设定压力、动作、位置,确保胎侧打压到位。

(2)检查海绵辊压力是否按标准设定,确保胎侧使用海绵辊滚压一圈以上。

(3)胎侧接头时以拉伸量和整体拉伸量共同控制,接头量要求在0~2 mm。

(4)严格控制成型区域温度和湿度,保证胎侧及衬布干爽无水。确保部件无喷霜现象,不合格材料停止使用。

5 胎圈气泡

胎圈气泡(见图6)往往出现在钢丝圈底部倒角位置,是半钢子午线轮胎常见的气泡形式之一。

图6 胎圈气泡

5.1 原因分析

(1)内衬层宽度、厚度不符合标准要求,导致胎圈处部件分布不良,材料不足,产生胎圈气泡。

(2)胎坯打压不良,导致出现气泡,硫化过程中气泡不能排除,形成成品胎圈气泡。

(3)成型胶囊进鼓量不足,内衬层反包压力不足,易产生气泡。

(4)三角胶与钢丝圈吻合不良,反包后三角胶底部容易窝气,产生气泡。

(5)成型一段指形片排列不整齐,有高度差的位置易产生气泡。

5.2 解决措施

(1)内衬层宽度设计时要避开钢丝圈底部,防止部件端点与模具拐点重合,产生气泡。增大气密层端点与胎侧端点的距离,防止端点集中产生胎圈表皮气泡。增加内衬层胶片的厚度,增大胎圈处材料的压缩比,可减少胎圈气泡的废品。

(2)按标准设定部件打压的压力、动作、时间,胎侧打压后不能有脱空、打褶等缺陷,确保反包后胎圈处材料压实,部件间无气泡。

(3)确保成型反包胶囊充气后左右膨胀程度一致或相近,按照标准调整胶囊进鼓量,避免胎圈处内衬层与反包帘布间有气泡。

(4)确保钢丝圈与三角胶贴正,不合格材料禁止流入下道工序。

(5)指形片正包要求左右同步,要求指形片高度差及片与片之间的缝隙符合技术要求。

6 结语

将气泡按产生的位置进行分类,针对半钢子午线轮胎不同位置的气泡产生原因进行具体分析,通过优化结构设计、加强工艺管理和严格执行技术标准等措施,有效避免半钢子午线轮胎气泡的产生,从而降低废品数量,降低生产成本,提高轮胎使用性能。