一款运动型轿车轮胎的开发与调校

2021-07-23乔元梅王鹭飞苏国庆杨逸雯

刘 坤,王 君,乔元梅,王鹭飞,苏国庆,董 康,张 勇,杨逸雯

(1.青岛双星轮胎工业有限公司,山东 青岛 266555;2.北京橡胶工业研究设计院有限公司,北京 100143)

一款性能优异的轮胎足以影响车辆的路况表现,同时也肩负保证驾驶者和乘车人安全的重任。对于运动型轿车轮胎来说,操纵性、更短的刹车距离、舒适性和燃油经济性都是车主关心的重要因素。本工作针对国内路况研发一款主机厂配套运动型轿车轮胎。

目前市场上国产运动车型配套产品开发,供应商基本跟随整车开发周期进度。为缩短产品开发周期和降低研发成本,有些国内轮胎厂在研发原配产品时在相近产品模具和施工基础上进行技术升级。这种设计思路缺点比较明显,即固定的生产模具在一定程度上限制了产品性能的提升。国外主流轮胎厂根据市场销售趋势,对原配产品进行原创设计,并将高性能原配轮胎推广到替换轮胎市场。

在整车开发早期阶段,工程师选择市场上底盘形式相同的量产成熟运动车型作为轮胎选型的基础车,并选定与新开发车型相同型号的配套成熟轮胎作为基准轮胎[1]。以此为基准,新开发一款安全性强、操控性好、舒适、节油的绿色轮胎。本款车型优先保证制动性和操控性,其次是噪声、振动与声振粗糙度(NVH)以及舒适性和燃油经济性。

1 技术要求

根据该款车型国内外销售需求,配套轮胎规格为235/70R16 106H,设计参照GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》、ETRTO 2012和TRA 2012。基本技术要求如下:标准轮辋RIM 7J,充气外直径(D′) 736(736±4) mm,充气断面宽(B′) 240(237±4) mm,充气压力250 kPa,标准负荷 950 kg。主要性能要求如下:制动距离 ≤41 m,滚动阻力 ≤7.5 N·kN-1,操控性、舒适性和NVH均优于基准轮胎。

2 外轮廓设计

轮胎外直径(D)和断面宽(B)对原配轮胎产品有着重要的影响。一是因为轮胎的滚动半径与车辆的速度相关;二是因为轮胎的外缘尺寸与周围壳体存在干涉性。

轮胎D′主要受带束层和冠带层结构的影响。一般来说,D=D′-α(α为膨胀系数,经验值为1~3 mm,具体取值与带束层角度和冠带层缠绕类型有关),本规格设计计划采用“2层聚酯纤维帘布+2层带束层+1层锦纶帘布”(2P+2S+1N)结构,D′取734 mm,D取733 mm。

轮胎着合宽度(L)与B密切相关,也受胎体伸张率的影响。为保证轮胎与轮辋装配良好,一般L比标准轮辋宽度大(差值为c)。根据扁平比不同,c的范围为12.7~25.4 mm。为防止胎侧变形和胎趾间距变小,轮胎断面高度和扁平比越大,L越大。本设计轮胎为扁平比70系列产品,为增大钢丝帘线张力,保持轮胎下胎侧弹性,增强车辆操控性,本设计c取25.4 mm,B′取237 mm。

行驶面宽度(b)依据原配轮胎目标性能而定,一般增大b会使轮胎的接地面积增大,干地操控性和磨耗性能提高,制动距离缩短,但是滚动阻力和湿地性能下降。一般b占轮胎名义断面宽的0.7~0.92。

胎肩下沉量(h)偏小利于牵引、操控性和低滚动阻力,接地印痕形状为方形;h偏大利于噪声、乘坐舒适性和抗湿滑性能,接地印痕形状偏圆形。h/b越大,接地印痕形状就越圆;h/b越小,接地压力越大。接地印痕面积越大,肩部花纹块具有越好的转弯稳定性和高速性能。

由于此规格轮胎b较大,采用3段弧(即TR1,TR2和TR3)设计容易获得趋于圆形的接地印痕形状和均匀的接地压力。TR1参照B′的2~4倍进行设计,TR2和TR3与TR1成一定比例。一般胎面半径越大,轮胎越不易变形,滚动阻力越小;但过大的胎面半径导致肩部胎面变厚,高速和燃油经济性也会降低,因此通过有限元分析得到最佳组合的胎面半径非常重要[2]。

胎肩圆弧半径(r)越大,越会产生趋于圆形的印痕,有利于舒适性;r越小,则会出现趋于方形的印痕,有利于操控性。

为增大胎肩部位承受压力,减小胎面变形造成的能量损失,将断面水平轴上移,下断面高度(H1)/上断面高度(H2)比值取1.08。

为保证轮胎和轮辋轻松装配,同时又要避免两者之间相对位移造成漏气[3]。本次设计采用过盈配合设计,胎圈着合直径(d)比轮辋直径小1.4 mm。

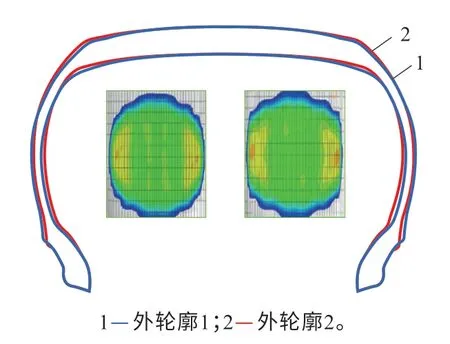

轮胎的侧偏特性是研究操纵稳定性的基础[4]。通过有限元分别分析两种外轮廓轮胎的接地印痕和侧偏刚度如图1和2所示。从图1和2可以看出,轮廓2的印痕形状更符合产品操控性的定位。

图1 两种外轮廓对比

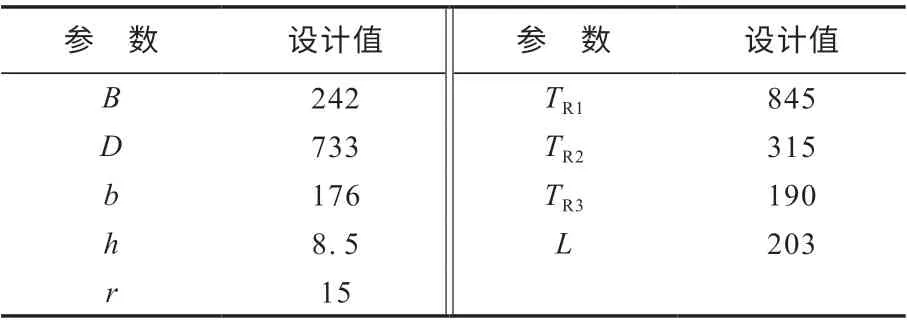

优化设计的轮胎主要外轮廓参数如图3和表1所示。

图2 两种外轮廓轮胎的侧偏刚度变化趋势

图3 轮胎外轮廓参数示意

表1 轮胎外轮廓参数设计 mm

3 花纹设计

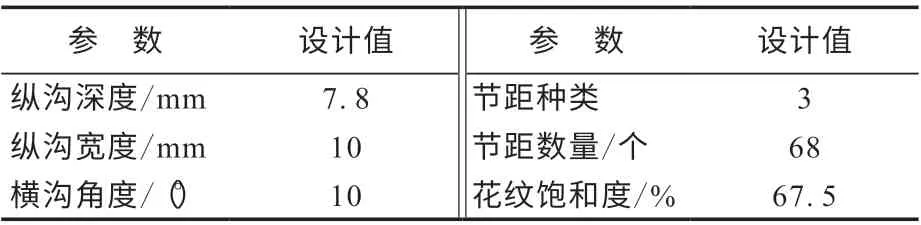

轮胎花纹设计示意和参数分别如图4和表2所示。

表2 轮胎花纹参数设计

图4 轮胎花纹设计示意

本设计采用非对称花纹。外侧刚性大的花纹块和3维刀槽衔接抑制了车辆转弯时花纹块的形变,提供了较大的横向刚性,提升了稳定性和抓地力。封闭式沟槽设计能避免胎面内过多空气的横向移动,从而降低胎噪;内侧采用开放式横向花纹及斜向刀槽,提高了排水性,同时提升车辆横向牵引能力;中间主花纹块设计了很多细小的线条,既可以增大抓地力,也可降低胎噪。

花纹采用4条纵向主沟。合理的纵沟深度既可以避免滚动阻力的增大,又能满足磨耗要求;合理的纵沟宽度则能避免易夹石子和产生沟底裂口,又能防止花纹不耐磨、花纹掉块。一般夏季轮胎花纹沟深度为7.8~8.2 mm。纵沟沟槽内设有消音块(AFB)锁块,既可打破气流,也可降低胎噪。

花纹采用非等距节距优化排列。用噪声仿真软件对节距排列进行优化,使原本聚集在一个频段的噪声平均分布到更广的频率范围中,避免在较窄的频率范围内出现峰值[5]。最大与最小节距尽量不相邻以防止节距之间产生较大的刚性差距,造成不规则磨损,导致振动从而产生噪声。

花纹块加入柔韧倒角设计,使车辆行驶时轮胎与地面更好贴合,间接缩短车辆制动距离。倒角部分被磨掉后,花纹块刚性随着花纹倒角高度的降低而增大,既能保持最大接地面积,还能在使用初期避免不规则磨损。对花纹横沟角度进行优化设计,形成流线型,使得空气流通更顺畅,有效降低噪声。

4 施工设计

为满足操控性等性能要求,需考虑胎面和胎侧的硬度和厚度等;为满足滚动阻力要求,在保持相同强度的同时需尽量选择轻质骨架材料;根据运动车型优先保证制动性、侧向支撑和抓地力等性能,兼顾舒适性的技术特点,在外轮廓和花纹设计确定后,其他设计如下。

(1)胎面配方生胶体系采用天然橡胶、高顺式稀土钕系顺丁橡胶与改性高乙烯基含量溶聚丁苯橡胶并用。钕系顺丁橡胶支化度低且分子链柔软,有利于较低滚动阻力的需求;改性溶聚丁苯橡胶分子链的游离末端含量减少,生热和滚动阻力降低,同时高含量乙烯基的微观结构可提高胎面的抓地性能,缩短刹车距离。填料采用全白炭黑填充体系,具有滚动阻力低、抓地性能好的优点,配合硅烷偶联剂提高白炭黑分散性,从而满足平衡滚动阻力和抗湿滑性能的要求。

(2)冠带层采用930dtex/2改性锦纶帘布。若在运动型轿车轮胎上冠带条采用1层平铺+肩缠的缠绕方式,则胎面刚性不足,而采用两层平铺结构,胎面刚性又过大。为有效平衡操控性、舒适性和滚动阻力,新开发一种“7+7+7”冠带条缠绕方法:冠带条宽度为10 mm,每条冠带条包含10根帘线,相邻两条冠带条搭接量为3 mm,如图5所示。其轮胎胎面刚性介于1层平铺+肩缠和两层平铺缠绕方式之间。

图5 “7+7+7”冠带条缠绕方式

(3)带束层既要满足强度要求,又要减小轮胎质量,本设计中带束层采用3×0.28ST钢丝帘线。

(4)胎体。通过改进胎体的结构和材料,改善其韧性和强度,使其在受到冲击产生极大变形的情况下压力分布得到优化,尽可能均匀分化和吸收冲击力,最大程度保护胎体结构。经安全倍数计算,确定胎体骨架材料为1670dtex/2聚酯纤维帘布;根据操控性要求,帘线膨胀因数取1.04。

(5)胎圈。三角胶高度一般为断面高的25%~30%,实际设计根据扁平比可上下调整;为保证舒适性要求,三角胶与外护胶合理搭配,高度可适当降低。三角胶高度过低容易造成转弯响应慢,并且在通过一些障碍(如减速带)时,低频震动明显;三角胶高度过高则易造成垂向刚性大,冲击感较强,平顺性差。经过安全倍数计算,钢丝圈选择“3-4-5-4-3”排列方式。

(6)胎侧。硬度较小的胎侧胶有利于减小冲击力;下胎侧厚度和高度较大的胎圈护胶结合高度较小的三角胶,形成胎侧刚性过渡缓冲分布的结构,有利于舒适性和操控性的平衡。

根据设计要求,设计了3个方案的施工设计参数如表3所示。

表3 施工设计参数

5 调校与匹配

5.1 第1轮调校

3个方案的第1轮调校结果如表4所示。

表4 第1轮调校结果

与基准轮胎相比,A方案轮胎操控性欠佳、转向响应较慢、抓地力一般;B方案轮胎与车辆匹配转向和稳定性较好,抓地力良好,舒适性低,路噪大,但为综合性能最好的方案;C方案轮胎侧向支撑和转向性能优异,但对路面的冲击感有较大反馈,路噪较大。因此选择方案B轮胎与基准轮胎作详细对比与说明如下。

(1)燃油经济性。通过台架试验测试轮胎滚动阻力,并依据GB/T 12536—2017《汽车滑行试验方法》测试滑行距离,可知本设计产品和基准轮胎均符合要求。

(2)制动性能。根据ISO 23671:2015的测试方法:车辆从零加速至100 km·h-1后进行紧急制动,至车辆完全停止。相较标准轮胎,本设计产品制动响应快、制动距离短;前端车载设备V-BOX可准确计算制动距离。

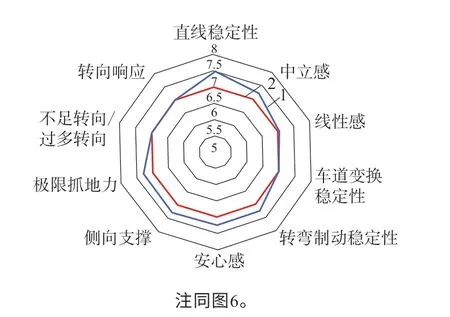

(3)操纵稳定性。与基准轮胎相比,本设计轮胎的原地转向力较小,易于操纵。在抓地力方面,在250 m路面上摆放8个桩桶,每个桩桶的间隔为15 m。装配本设计轮胎的车辆以70 km·h-1的速度进行均速绕桩测试,测试过程中没有出现任何侧滑现象,抓地力较突出;过S弯时,突破极限抓地力后,抓地力超过基准轮胎且下降幅度较小(见图6)。随着行驶速度的增大,方向盘的力感线性增大,中心转向的性能良好,方向盘中间的虚位较小,体现了良好的运动性趋向。本设计轮胎与基准轮胎的操控性能对比如图7所示。

图7 本设计轮胎与基准轮胎的操控性能对比

(4)舒适性。在振动舒适性方面,与基准轮胎相比,本设计轮胎在全速度区间内具有良好的缓冲性能,传递给驾驶员的冲击感较小;余留振动较强,略逊于标准轮胎;对高频振动的隔绝感较好,没有多余的振动传入车内。在冲击舒适性方面,与基准轮胎相比,本设计轮胎经过减速带时,瞬间冲击力较大;受冲击时,包覆性(胎冠部位的吸收能力)较强;受冲击后,振动衰减较干脆。

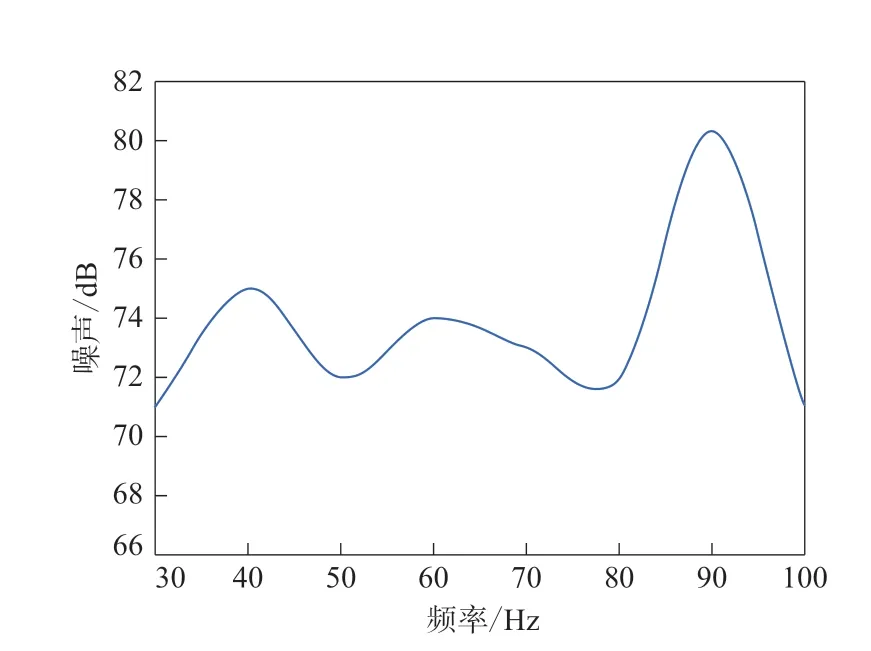

(5)NVH。车辆在以80 km·h-1的速度行驶时出现较大的轰鸣声(鼓振)。采用振动噪声测试与分析系统(LMS)音频测试设备测得车内最大噪声为80.3 dB,对应频率为92 Hz,而目标噪声为小于77 dB。分析可得该频率下噪声大是由于轮胎胎面花纹块刚性不足,易变形从而产生异响,随后传递至车内。各速度行驶下的噪声及其对应的频率如图8和9所示。

图8 各车速下车内噪声

图9 噪声与频率关系图

5.2 第2轮调校

针对第1轮调校中出现的问题,在尽量不影响其他主要性能的原则下,对轮胎结构进行如下调整。

(1)靠近胎肩的上胎侧厚度加大0.5 mm,从而利于吸收冲击能量,改善舒适性且对操控性能影响不大。由于轮胎整体质量较大,滚动阻力虽然小幅度增大但仍满足要求。

(2)针对车内噪声大的问题,将花纹钢片深度适当减小,增大花纹块刚性,使轮胎不易变形,从根本上消除异响而导致的车内噪声。

经过第2轮调校后,轮胎基本满足车辆整体性能要求。

6 结论

(1)以国内一款运动型轿车为例,选定相似车型原配轮胎为基准轮胎,结合车型定位确定设计轮胎性能的优先顺序。优先保证其制动性和操控性,其次是NVH、舒适性和燃油经济性。以综合性能不低于基准轮胎为目标,从轮胎外轮廓设计、花纹设计、施工设计和性能评价等多方面开发运动型轿车配套专用的轮胎。

(2)本设计采用新的原配产品设计模式,前期采用有限元分析,确定了合适的轮胎外轮廓和材料分布,大大缩短了开发周期。

(3)为满足运动车型定位,轮胎花纹设计选择非对称花纹。为平衡舒适性和NVH性能,本设计重点关注节距排列和花纹横沟角度,并注重局部花纹倒角和花纹沟深度等细节设计。

(4)施工设计依据优化的材料分布图,采用全新的“7+7+7”冠带条缠绕方式,保证适中的胎面刚性,避免出现操控性与舒适性失衡的情况。

(5)产品开发后期侧重于施工设计的优化,以及轮胎的调校。本设计轮胎只进行了两轮调校。第1轮调校结果为轮胎操控性和制动性满足车厂要求,但出现较为明显的冲击感和路噪。在第2轮调校中增大了上胎侧厚度以吸收振动、减缓冲击力,并通过减小花纹钢片深度,消除刚性过小而导致的异响。