橡胶缓冲器的研制

2021-07-23孙军平张作鑫朱鹏刚迟洲勋

孙军平,张作鑫,朱鹏刚,李 楠,迟洲勋

(中车青岛四方车辆研究所有限公司 减振事业部,山东 青岛 266000)

橡胶缓冲器主要应用于地铁车辆上,作用于列车车钩位置(见图1),吸收相应的缓冲和牵引载荷,同时允许车钩在水平和垂直方向摆动以及一定角度的扭转运动[1]。橡胶缓冲器的自由端形状像法兰(见图2),安装时先将套管连接在法兰上,再把缓冲器连接在车钩杆上,列车运行时产生的牵引力和缓冲载荷由缓冲器各橡胶缓冲单元吸收[2]。如果橡胶缓冲器失效,列车运行时产生的巨大纵向冲击和牵引载荷会直接作用到转向架上[3],造成列车运行不稳,振动严重,乘客乘坐舒适性降低,严重时会造成列车出轨、翻车等重大安全事故,使国家和人民群众财产造成重大损失,因此橡胶缓冲器在地铁车辆上具有不可替代的作用。

图1 橡胶缓冲器应用实例Fig.1 Application example of rubber buffer

图2 橡胶缓冲器Fig.2 Rubber buffer

但是目前国内市场上的橡胶缓冲器均为进口件,其价格较高,质量不稳定,同时供货周期受外方控制,经常出现断供等情况,严重影响了国内地铁车辆生产。为了实现橡胶缓冲器的国产化,进一步提高产品的质量和稳定性,我公司按照地铁产品技术要求,依靠自主创新,对橡胶缓冲器进行了研发。通过故障件分析,经过胶料配方确定以及硫化工艺和模型结构优化,研制出满足性能要求的橡胶缓冲器。现将其研制情况简介如下。

1 实验

1.1 主要原材料

氯丁橡胶(CR),牌号S-40V,日本电气化学公司产品;天然橡胶(NR),RSS-1,印度尼西亚产品;丁苯橡胶(SBR),牌号1502,中国石化齐鲁石化公司产品。

1.2 配方

配方1:CR 100,炭黑N550 50,轻质碳酸钙20,氧化锌 5,氧化镁 4,硬脂酸 2,防老剂ODPA 4,环烷油 8,促进剂(变品种) 2。

配方2:NR 100,炭黑N550 50,氧化锌 5,硬脂酸 2,芳烃油 5,防老剂4020 2.5,防焦剂CTP 0.5,硫黄 1,促进剂NOBS 1.5,促进剂D 1,促进剂MBT 1。

配方3:NR 70,SBR 30,炭黑N550 50,氧化锌 10,硬脂酸 2,芳烃油 5,防老剂4010NA 1.5,防老剂RD 2,硫黄 0.5,促进剂CBS 1。

1.3 主要设备和仪器

X(S)K-160型开炼机,上海双翼橡塑机械有限公司产品;QLN-N 400×400型平板硫化机,上海第一橡胶机械有限公司产品;M-3000A型无转子硫化仪,中国台湾高铁科技股份有限公司产品;JDL-2500N型电子万能试验机,扬州市天发试验机械有限公司产品;401A型老化试验箱,上海实验仪器有限公司产品;Ozone Test Cabinet 903型臭氧老化箱,英国SATRA测试仪器公司产品;HZ-7004型橡胶低温脆性试验仪,东莞市力显仪器科技有限公司产品;YHD32-40型四柱压力机,江苏铭格锻压设备有限公司产品。

1.4 试样制备

首先将开炼机的辊距调到1 mm,生胶加入后薄通3次,下片待用。将开炼机辊距调到2 mm,投入薄通好的生胶,待其包辊后先加入小料,左右割刀各3次,打3次三角包;再加入炭黑等填料,左右割刀各3次,打3次三角包;最后加入硫化体系等,左右割刀各3次,打5次三角包,调大辊距,下片。混炼胶停放16 h后采用无转子硫化仪测试硫化特性。混炼胶在平板硫化机上硫化,硫化条件为150℃/10 MPa×t90。硫化胶片停放6 h以上进行裁片和性能测试。

1.5 测试分析

(1)硫化特性:采用无转子硫化仪按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》测试,测试温度为150 ℃。

(2)物理性能:采用邵氏硬度计按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》测试邵尔A型硬度,测试温度为室温;采用电子万能试验机按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测试拉伸性能和按照GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》测试撕裂强度(直角形试样),测试温度均为室温,拉伸速率均为500 mm·min-1。

(3)耐热空气老化性能:采用热空气老化试验箱按照GB/T 3512—2001《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》测试,老化条件为100 ℃×96 h。

(4)耐臭氧老化性能:采用臭氧老化箱按照GB/T 7762—2014《硫化橡胶或热塑性橡胶 耐臭氧龟裂 静态拉伸试验》测试,试样伸长率为20%,臭氧质量分数为100×10-8,老化条件为40 ℃×48 h。

(5)压缩永久变形:压缩试样放入热空气老化试验箱按照GB/T 7759.1—2015《硫化橡胶或热塑性橡胶压缩永久变形的测定 第1部分:在常温及高温条件下》测试,试样压缩率为25%,测试条件为100 ℃×24 h。

(6)低温脆性温度:采用低温脆性试验仪按照GB/T 1682—1991《硫化橡胶低温脆性的测定 单试样法》测试。

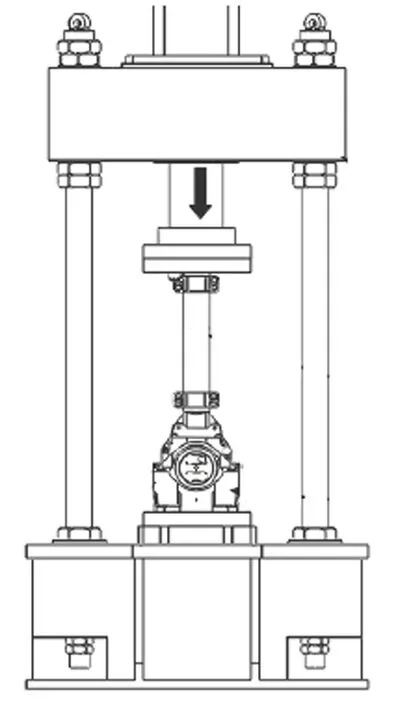

(7)静压性能:采用四柱压力机按照公司标准测试,常温下将产品静压(40±2) mm,压缩速度为1 mm·s-1,记录最大压力值,试验方法如图3所示。

图3 静压性能试验方法示意Fig.3 Example of static pressure performance test method

2 结果与讨论

2.1 故障件分析

目前国内市场上的橡胶缓冲器均为进口件,质量不稳定。通过对故障件(见图4)进行分析发现,部分产品在承受大载荷冲击时会出现压溃情况,从而无法吸收冲击能,直接失效。同时,发现破损产品内部出现局部较光滑的融合界面,说明此处的胶料在混炼或/和硫化过程中未充分融合。结合使用过程中的受力工况,初步判断该产品胶料存在自粘性差的问题,造成产品在承受较大冲击载荷时从融合不良处断裂,进而导致整个产品压溃。

图4 压溃的橡胶缓冲器Fig.4 Crushed rubber buffer

通过对产品进一步分析发现,尽管该产品外形结构简单,但使用工况比较恶劣,性能要求极为苛刻,需要承受高达500 kN的载荷,而变形量仅为40 mm。为了避免上述问题,在研制橡胶缓冲器时应从胶料配方、硫化工艺和模具结构等方面进行综合考虑。

2.2 胶料配方研究

2.2.1 主体材料选择

根据橡胶缓冲器的性能特点,分别采用以CR,NR[4-5]和NR/SBR并用胶为主体材料的配方1—3进行产品试制[6-7]。

对试制的产品进行静压性能试验,结果如表1和图5所示。

从表1和图5可以看出:采用NR或NR/SBR并用胶为主体材料的两种产品可承受的冲击载荷较小,同时静压试验后永久变形较大,表面出现裂纹;采用CR为主体材料的产品[8]可承受的冲击载荷和拉伸载荷符合产品性能要求,同时静压试验后无永久变形,无裂纹。

表1 3种配方产品静压性能测试结果Tab.1 Results of three formulua products static pressure performance test

图5 3种配方产品静压试验后的状态Fig.5 States of three formulua products after static pressure performance test

在产品开发过程中发现,采用CR为主体材料生产橡胶缓冲器这种厚制品,存在胶料自粘性差、对硫化温度较敏感和硫化过程中产生较多挥发性气体等缺陷,造成产品容易出现炸边、裂口和融痕等问题,因此需要对配方和硫化工艺进行调整。

2.2.2 促进剂选择

针对CR胶料在硫化过程中产生挥发性刺激性气体、自粘性差和焦烧时间短的问题,首先从促进剂入手进行改进。

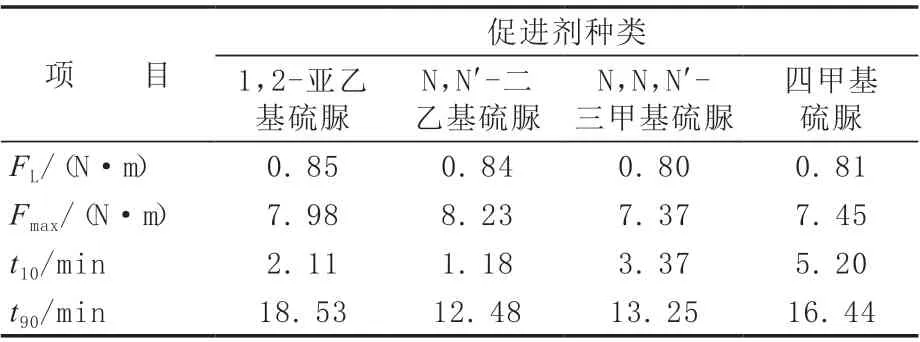

CR[9-10]常用的促进剂是硫脲类促进剂,最常用的硫脲类促进剂有1,2-亚乙基硫脲、N,N′-二乙基硫脲、N,N,N′-三甲基硫脲和四甲基硫脲等。由于促进剂种类对胶料的焦烧时间有较大影响,因此分别对这几种促进剂混炼胶的硫化特性(150℃)进行测试,结果如表2所示(采用配方1)。

表2 促进剂种类对CR胶料硫化特性的影响Tab.2 Effect of accelerator types on curing characteristics of CR compounds

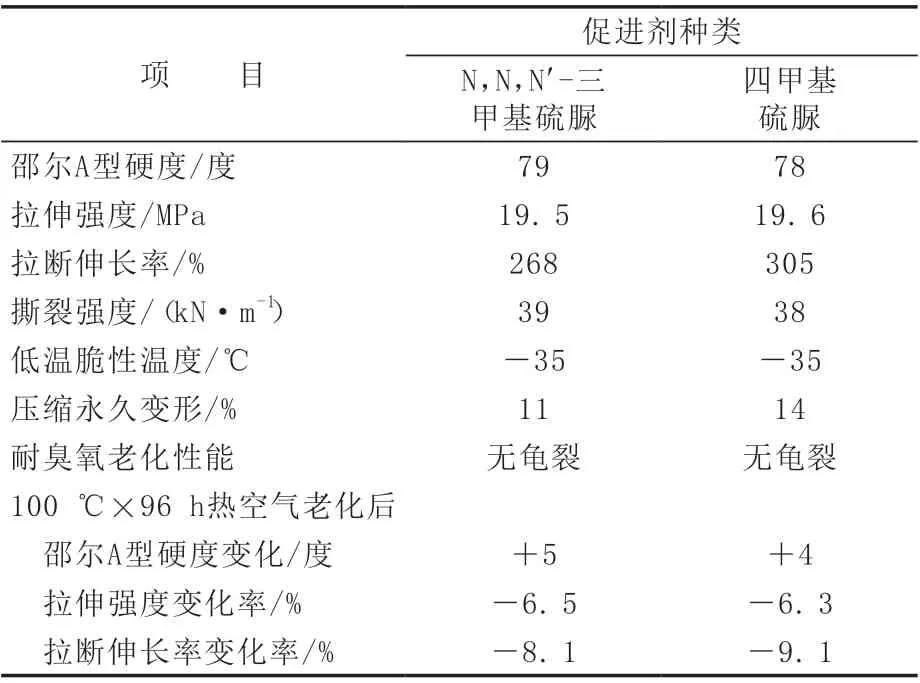

由于本产品采用注射充模方式进行生产,因此胶料的t10不能太短。根据实际工艺条件,要求胶料的t10在2 min以上,以保证胶料的加工安全性。由表2可知,促进剂种类对胶料的FL和Fmax影响不大,对t10和t90影响较大。由于1,2-亚乙基硫脲和N,N′-二乙基硫脲作为促进剂,胶料的t10较短,影响其加工安全性,会对产品性能造成不良影响,因此选择N,N,N′-三甲基硫脲和四甲基硫脲进行胶料物理性能对比试验,结果如表3所示。

从表3可以看出,两种促进剂胶料的拉断伸长率和压缩永久变形差异较大,其他性能基本相同。考虑到产品的实际使用工况,要求产品压缩后恢复性较好,即产品的压缩永久变形要小,因此最终选用N,N,N′-三甲基硫脲作为促进剂。

表3 促进剂种类对CR胶料物理性能的影响Tab.3 Effect of accelerator types on physical properties of CR compounds

2.3 硫化工艺和模具结构优化

由于该产品为纯CR厚制品,硫化温度、压力、时间和注胶量控制不好,都容易引发产品质量问题,比如炸边和融痕等,需要在试制过程中不断调整硫化工艺,以在保证产品质量的前提下提高生产效率。

在产品试制过程中出现了注胶柱断裂的情况,简称拔坑,如图6所示。经分析主要是由于CR的抗热撕裂性能较差,产品硫化后注胶塞拔出注料腔时模具及注料腔内形成真空环境,对注胶柱有非常大的向外拉扯力,导致注胶柱断裂。通过硫化工艺调整,即产品硫化完成后先下沉模具再拔出注胶塞,避免了模具及注料腔内形成真空,解决了该问题。

图6 产品拔坑现象Fig.6 Product pit phenomenon

在产品试制过程中出现了分型面处轻微炸边现象,如图7所示。经分析这主要是由于注胶孔、溢胶孔和排气孔开设位置不合理造成的,即注胶孔、溢胶孔和排气孔全部开设在下模与上模分型面上,使这些孔的位置全部集中在模具的合模线上,从而易使产品出现炸边现象。鉴于此,合理设置产品的分型面并调整注胶孔、溢胶孔和排气孔的位置,避免了此问题。

图7 产品炸边现象Fig.7 Product edge brust phenomenon

对于易炸边的CR产品,一般采用低温长时间硫化。但低温长时间硫化的生产效率较低,因此对模具进一步改进,将模腔数量从一模两腔增大到一模四腔,极大地提高了生产效率。

在产品试制过程中出现了融痕现象,如图8所示。在胶料配方和模具结构优化的基础上,通过一体成型硫化技术和不断优化硫化参数,提高充模的初始温度,改善胶料的流动性,增大其自粘性,避免了此问题。

图8 产品融痕现象Fig.8 Product melting mark phenomenon

3 成品性能

对最终产品进行静压试验,结果证明该橡胶缓冲器性能满足要求,产品合格。通过对橡胶缓冲器进行剖析,未发现产品变形、融痕以及表面和内部裂纹等不良现象。

4 结论

(1)根据橡胶缓冲器故障件和产品性能要求,分别选择CR为胶料的主体材料和N,N,N′-三甲基硫脲为胶料的促进剂。

(2)通过硫化工艺和模具结构优化,制得满足性能要求的橡胶缓冲器,且该产品已投入批量生产。