制药废水改造工程调试实例

2021-07-23马雪琦

马雪琦

(1. 辽宁博创环保技术有限公司,辽宁沈阳 110179;2. 辽宁省环保集团有限责任公司,辽宁沈阳 110179)

1 引言

随着社会经济高质量发展的深入推进,众多工业企业响应国家环保政策要求,开展原有配套污水站的提标、扩能改造工程。由于企业生产压力大,停产或减产均会带来较大经济损失,但工程改造及调试持续时间较长[1],如何科学合理地缩短调试周期,具有重要的现实意义。

2 工程调试背景

2.1 改造前工程概况

某制药企业生产提取类药剂,改造前问题有:(1)高浓度废水预处理效果不佳,生化系统COD 负荷超过设计负荷;(2)高浓度废水调节池容积偏小,水质波动大,对生化系统冲击较大[2];(3)最终出水水质指标波动较大,时有超标情况发生。设计进出水水质指标见表1。

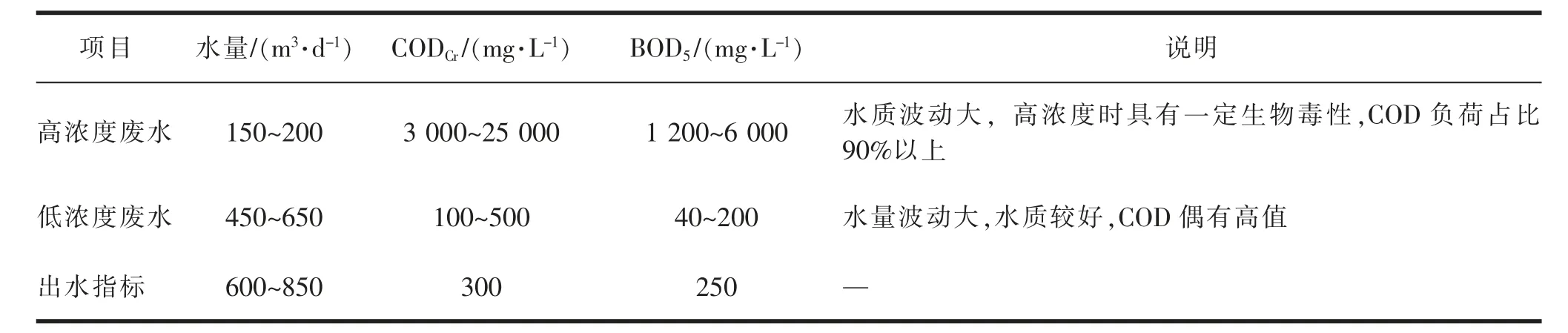

表1 设计进出水水质指标

2.2 改造后工艺流程

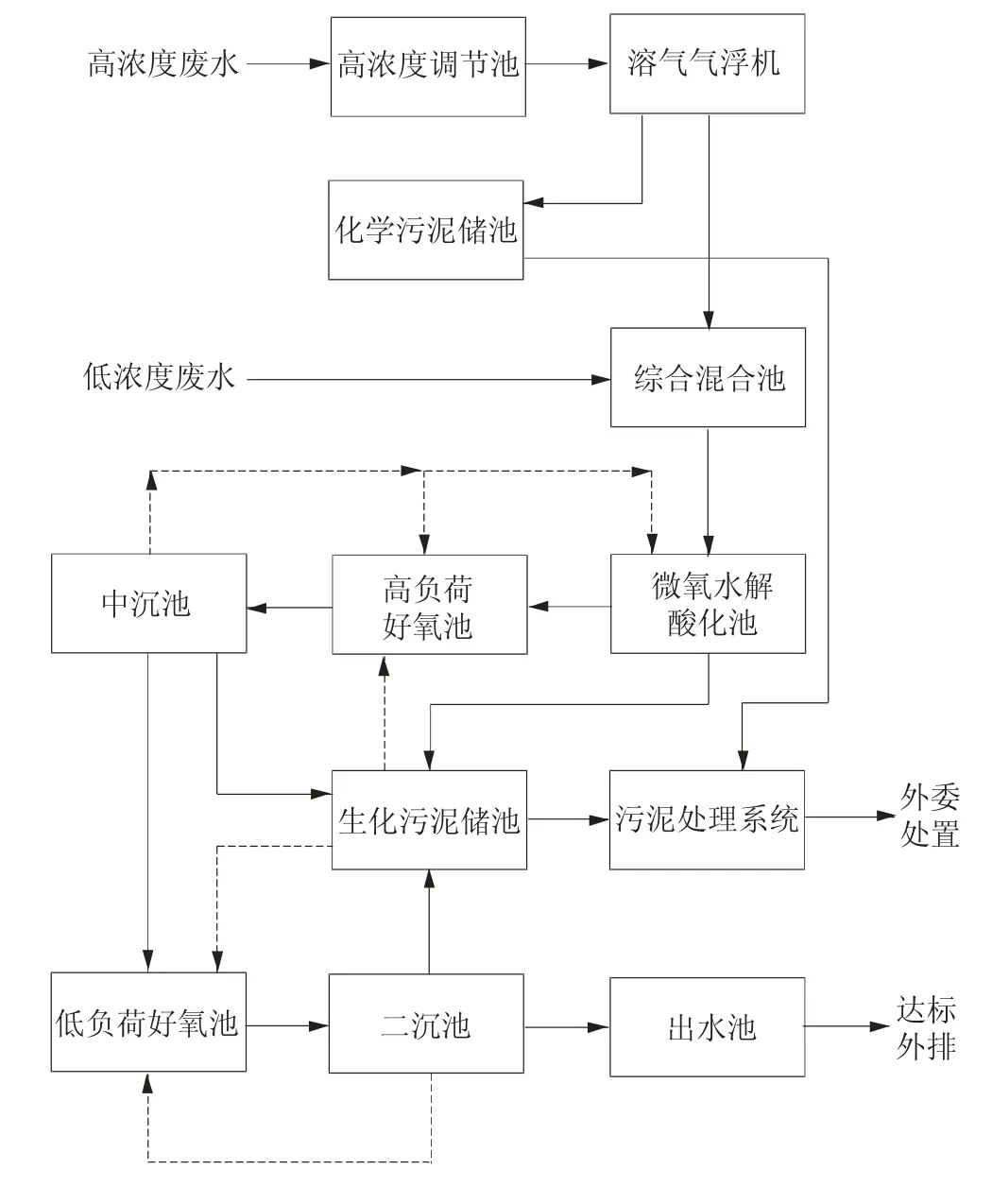

污水站改造项主要包括:(1)溶气气浮机增设泥斗,强化排泥,提高高浓度废水预处理效果[3];(2)扩大高浓度调节池容积,HRT 延长至48 h,稳定水质水量;(3)改造原水解池为微氧水解酸化池,强化池内水力条件,改善水解效果,减少臭气排放[4];(4)改造原生化系统为高、低负荷两段,两段相互独立,COD负荷可根据需求各自调整;(5)生化系统间可互相补充污泥,保证污泥活性。改造后的工艺流程见图1。

图1 改造后工艺流程

2.3 调试不利工况与有利条件

不利工况:(1)调试开始距高浓度废水恢复排放仅剩一周,保证出水达标压力大;(2)调试期间低浓度废水持续排放,需保证其达标排放;(3)调试与改造收尾工作交叉进行,突发事件频繁。

有利条件:(1)原运行台账提供大量基础数据供调试参考;(2)留存有原剩余污泥作为接种菌种,缩短调试时间;(3)现有1 000 m3事故池可作为暂存池使用。

3 调试组织方案设计

3.1 调试前提条件与准备工作

改造工程调试前需具备:(1)主体工艺改造基本完毕,相关管道改造完毕,水泵、风机单机调试完毕;(2)将溶气气浮池作为低浓度废水应急处理装置,临时管线连接完毕。

调试开始前准备工作:(1)掌握进水水质水量规律,预判水质水量对污泥生长的影响;(2)确认改造前剩余污泥存量与活性,采购外源污泥;(3)外源碳源、营养物质等准备充分,本项目储有950 m3高浓度废水、80%乙醇碳源、磷酸二氢铵等;(4)确认生产排产情况,完成调试方案、应急方案。

3.2 具体调试方案

首先,将生化系统划分为两段,即“微氧水解酸化池+高负荷好氧池+中沉池”为前段,通过留存的高浓度废水和原剩余污泥培养适配高浓度废水的活性污泥;“低负荷好氧池+二沉池”为后段,通过原剩余污泥接种外源污泥同步培养污泥。两段系统相互独立,同时闷曝缩短培养污泥时间。其次,以高浓度废水进水为时间节点安排工作,当进度落后时,及时采取应急措施,保证目标实现。具体调试方案见表2。

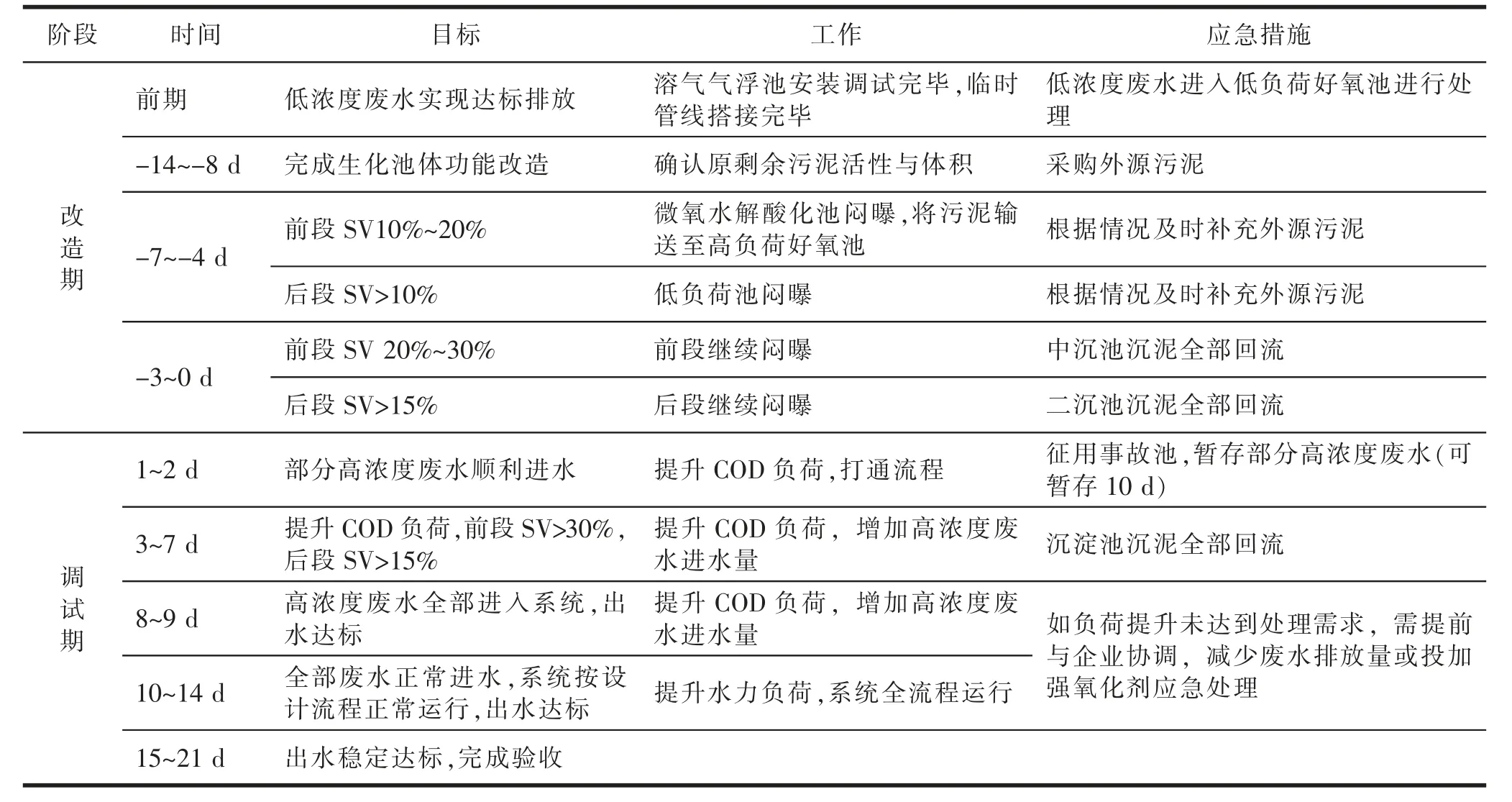

表2 调试方案

4 实际调试效果

4.1 调试期污泥生长情况

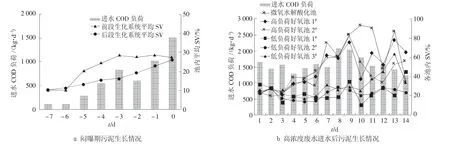

由于低浓度废水通过预处理可较稳定达标排放,改造调试围绕提高系统污泥浓度与水质耐冲击性展开。按调试计划,-7~0 d 进行闷曝,以微氧水解酸化池为培养池,逐步培养污泥输送至前段生化池内,后段生化池采用原剩余污泥接种外源生活污水厂污泥进一步培养。闷曝期污泥生长情况见图2a。

图2 调试期污泥生长情况

由图2a 可见,前段污泥SV 增长速度较快,由于高浓度废水被稀释,生物毒性降低,可生化性较好,当COD 负荷达到1 000 kg/d 左右后,前段污泥SV增长进入稳定期,镜检显示污泥活性较好,考虑是前段F/M 限制了污泥SV 增长速度;后段污泥SV 则平缓稳定增长。闷曝结束时全部生化池SV 均达到25%左右,符合调试计划预期。为了保证系统稳定,高浓度废水进水后的1~7 d 低浓度废水仍通过预处理后达标排放,高浓度废水按排放量70%进入生化系统,并随流程向后推流,污泥生长情况见图2b。

由图2b 可见,高浓度废水进水后,前段污泥量有小幅下降,即高浓度废水对污泥有一定冲击,但3 d后污泥量开始稳步上升,且速度较快,即采用高浓度废水和原污泥培养前段污泥能够较好地适配进水水质,实现快速启动。同样的,后段污泥量也有所下降,且近一周污泥量都没有明显上升,虽然前段已经将进水COD 稀释及降解,但通过外源污泥培养的生化系统还是需要更长的时间适应水质变化。高浓度废水进水7 d 后,系统较为稳定,污泥量充足,按照调试计划,整个系统开始正常进水,全部高浓度废水经调节池均质均量与低浓度废水混合均匀后进入生化系统。从第8 天开始,随着进水COD 负荷的提高,前段污泥突然大量增殖,微氧水解酸化池污泥更是生长迅速,SV 由8 d 的60%突然增长到9 d 的90%,微氧水解酸化池、高负荷好氧池1#污泥颜色变黑,前段池体内产生大量泡沫。考虑到改造工程污泥脱水段仍需4 d 可改造完毕,此时立即降低进水COD负荷,排放前段污泥至生化污泥储池。12 d 系统内污泥量有所控制,但13 d 污泥仍大量增长,后段污泥量亦增长迅速,14 d 再次降低进水COD 负荷,排放系统污泥并开始污泥脱水,污泥量得到控制。

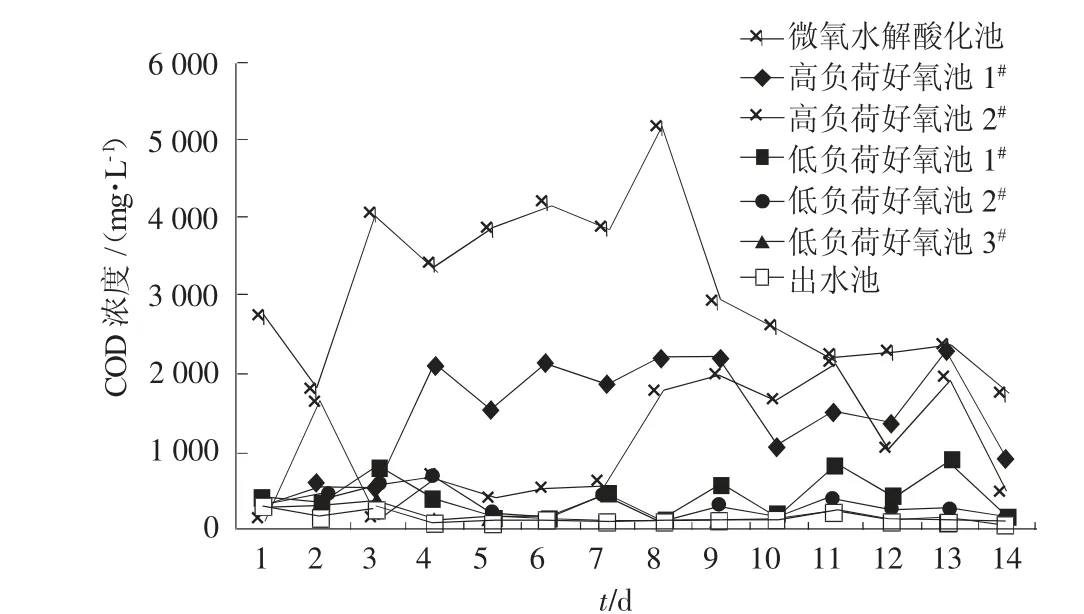

4.2 调试期COD 去除情况

高浓度废水进水后,各生化池COD 浓度见图3。由图3 可见,1~3 d 前段生化池内COD 浓度波动较大,3 d 后逐步稳定,随着污泥增殖,出水COD 浓度从近300 mg/L 逐步降低至150 mg/L 以下。当8 d低浓度废水开始进入系统后,水量增大,进水COD浓度被稀释,发生前段污泥量爆增和COD 浓度波动现象,一方面考虑COD 浓度降低对系统产生冲击,另一方面水量大,污泥量大,中沉池沉降不足,导致前段污泥向后段跑泥,图2b 中8~11 d 的SV 变化同样显示了这一迹象。但随着池内污泥排放,调整污泥浓度后,处理效果又趋于平稳,出水COD 浓度基本稳定在150 mg/L 以下。

图3 高浓度废水进水后各池COD 去除情况

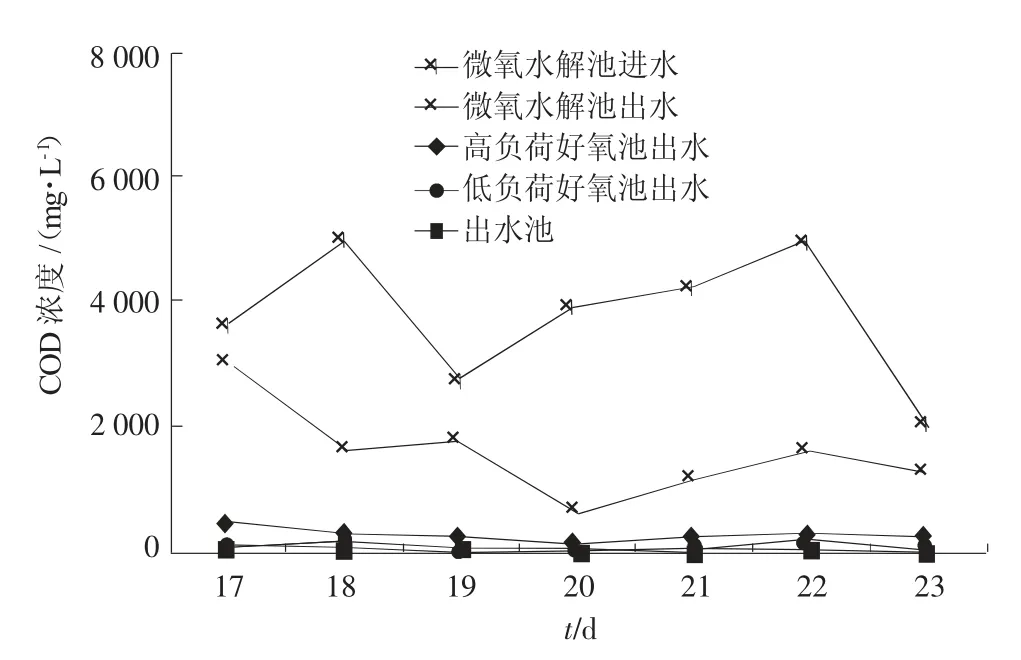

当系统能够稳定排泥后,各池处理效果见图4。由图4 可见,由于进水可生化性较高,微氧水解酸化池平均COD 去除率达到了56%左右,污泥浓度宜控制在4 000~6 000 mg/L,既能耐受较大的水质波动,又能通过适量适时排泥,避免污泥自身水解,去除更多COD 负荷,微氧水解酸化池COD 污泥负荷为0.85 kgCOD/(kgMLSS·d)。微氧水解酸化出水再经高负荷好氧池及中沉池处理后,COD 浓度基本稳定在500 mg/L 左右,高负荷好氧池污泥浓度宜控制在4 000~5 000 mg/L,COD 污泥负荷为0.33 kgCOD/(kgMLSS·d)。低负荷好氧池污泥浓度宜控制在2 500~3 000 mg/L,COD 污泥负荷为0.046 kgCOD/(kgMLSS·d),最终二沉池出水COD 浓度基本稳定在150 mg/L 左右。

图4 稳定后各池COD 去除情况

5 结论

改造工程调试工况往往较新建工程复杂,时间也更加紧迫,必须掌握进水特点,合理利用有利条件,编制可行的调试方案,利用原剩余污泥作为接种污泥,缩短调试启动时间。

某制药企业污水站改造调试即通过上述手段分段培养污泥,加强前段生化系统对高浓度废水的适应性,同时培养后段生化系统污泥,最大程度增加污泥量,缩短调试时间,7 d 闷曝后,前后两段生化系统池内SV 均达到25%以上,具备进水条件。高浓度废水进水后,前段生化系统显示较强的适应性,3 d 后污泥开始恢复增殖,7 d 后前段SV 达到了60%左右,后段生化系统SV 稳定至20%,后续系统稳定排泥后,污泥量维持在合理水平,COD 出水浓度逐步稳定低于150 mg/L,实现21 d 调试完成,期间保证达标出水。