机制砂在制桩用耐久性混凝土的应用研究

2021-07-23孙振平

张 强 孙振平

1.同济大学先进土木工程材料教育部重点实验室;2.上海盛庭科技发展有限公司

1 研究目的

根据机制砂混凝土和河砂混凝土性能对比试验,构建机制砂配制离心桩混凝土的理论基础。在此基础之上,系统分析高效减水剂、矿物掺合料、水胶比和胶凝材料总量等因素对机制砂混凝土的蒸养强度和电通量的影响规律。提出满足工作性能、力学性能和耐久性能要求的离心桩混凝土采用机制砂生产时的应用技术。

2 试验结果及分析

2.1 机制砂和河砂对比试验

2.1.1 标准养护混凝土试验

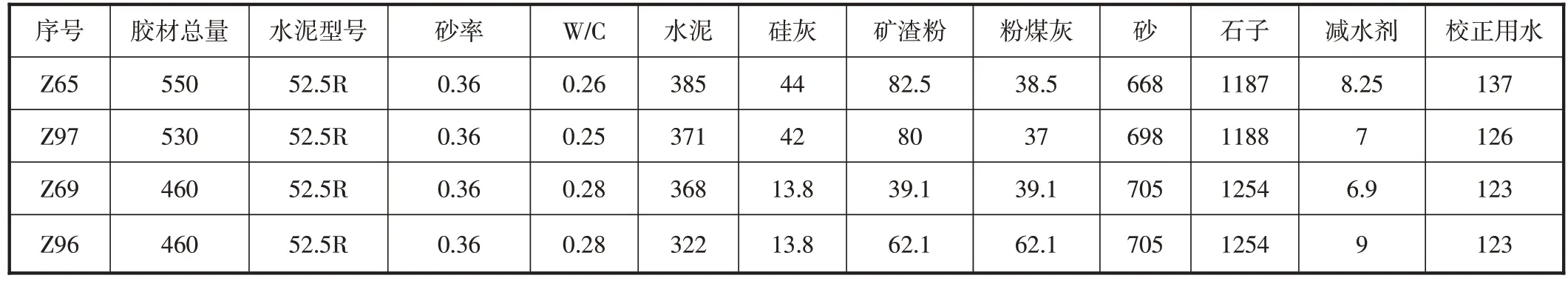

对比试验所用混凝土配合比如表1 所示。

根据表1 所示混凝土配合比,分别测试混凝土坍落度及1h经时损失、扩展度、凝结时间、抗压强度、轴压强度、弹性模量、劈裂抗拉强度、电通量、早期抗裂和收缩等项目,具体试验结果如下所述。

表1 混凝土性能对比试验配合比(kg∕m³)

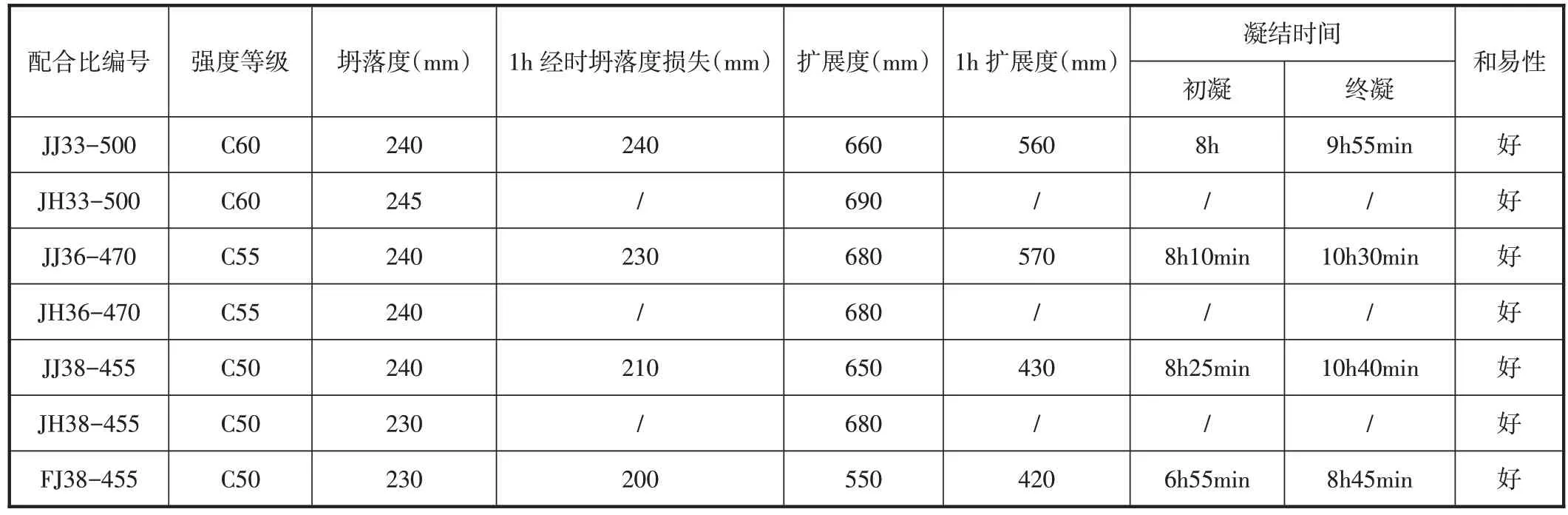

(1)拌和物性能(见表2)。

从表2可知,机制砂混凝土与河砂混凝土的拌和物性能基本一致,坍落度、扩展度及经时损失均能够满足混凝土施工要求。从施工角度而言,机制砂完全可以替代天然砂来配制混凝土。

表2 拌和物性能试验结果

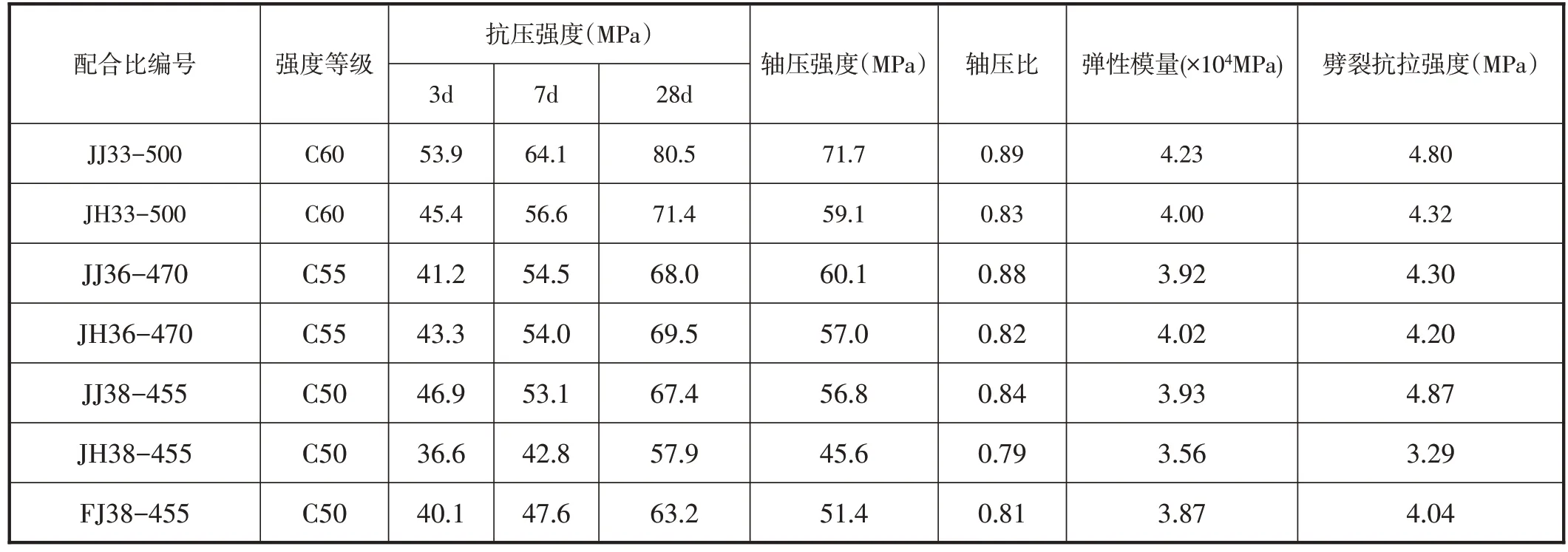

(2)力学性能(见表3)。

表3 力学性能试验结果

从表3 可知,机制砂混凝土的各种力学性能均优于河砂混凝土:①不同龄期的机制砂混凝土的抗压强度和轴压强度均高于河砂混凝土,且轴压比规律相同。②机制砂混凝土的弹性模量、劈裂抗拉强度也高于河砂混凝土。③从力学性能角度而言,机制砂配制混凝土比天然砂有更多优势。

(3)耐久性能-抗氯离子渗透(电通量法)(见表4)。

表4 氯离子渗透试验结果

从表4 可知,机制砂混凝土抗氯离子渗透性能具有如下规律:①机制砂混凝土电通量均低于2000C,具有良好的抗氯离子渗透性能;②聚羧酸系减水剂配制机制砂混凝土的电通量值略低于萘系减水剂配制的机制砂混凝土,即采用聚羧酸系减水剂生产机制砂混凝土有利于提高混凝土抗氯离子渗透性能。

2.1.2 蒸养混凝土试验(见表5、表6)

从上面试验可知,机制砂完全可以替代河砂生产高性能混凝土,并宜采用聚羧酸系减水剂来获得更好的混凝土性能。在此基础上,本研究针对机制砂与天然砂蒸养混凝土进行对比试验。

从表5和表6 可知,天然砂混凝土和机制砂混凝土的蒸养强度和电通量相差较小,标准养护试件的抗压强度也表现相同规律。试验结果表明,机制砂能够替代天然砂生产相同性能要求的离心桩混凝土。

表5 机制砂与天然混凝土对比试验配合比(kg∕m³)

表6 机制砂与天然混凝土对比试验结果

2.2 其他原材料的影响

2.2.1 高效减水剂(见表7、表8)

从本研究可知,在标准养护条件下,采用聚羧酸系减水剂生产普通机制砂混凝土时,其性能优于萘系减水剂配制的机制砂混凝土。本研究针对蒸养混凝土进行了两种减水剂地对比试验。

从表7 和表8 可知,在蒸养条件下,聚羧酸系减水剂配制机制砂混凝土的拌和物性能、强度和电通量等均优于萘系减水剂配制的机制砂混凝土。因此,建议实际生产时采用聚羧酸系减水剂配制高性能蒸养混凝土。

表7 聚羧酸系和萘系减水剂对比试验配合比(kg∕m³)

表8 聚羧酸系和萘系减水剂对比试验结果

2.2.2 矿物掺合料(见表9、表10)

从上表9 和表10 可知,混凝土强度和电通量规律如下。

表9 矿物掺合料对机制砂混凝土性能影响的对比试验配合比(kg∕m³)

表10 矿物掺合料对机制砂混凝土性能影响的试验结果

(1)当采用标准养护时,掺加矿渣粉或粉煤灰对混凝土7d或28d 抗压强度值影响不大,复掺比例达到30%(粉煤灰:矿渣粉=1:1)时抗压强度略有降低;掺加硅灰则可显著提高各龄期抗压强度值。

(2)当采用蒸汽养护时,单独掺加矿渣粉的混凝土强度和电通量,低于粉煤灰和矿渣粉复合掺加,更低于硅灰、粉煤灰和矿渣粉三者复合掺加。

(3)宜掺加矿物掺合料来改善蒸养机制砂混凝土的抗压强度和电通量。

2.3 配合比参数的影响

2.3.1 水胶比(见表11、表12)

表11 不同水胶比对机制砂混凝土性能影响的对比试验配合比(kg∕m³)

表12 不同水胶比对机制砂混凝土性能影响的对比试验结果

从表11 和表12 可以看出,水胶比仍然是决定混凝土强度的最重要因素。

(1)当采用P.O52.5R 水泥配制水胶比0.28 混凝土时,采用各种优化措施可获得的最高蒸养强度为83.2MPa,而最低强度则为60.9 MPa。

(2)当采用水胶比0.25 和0.26 时,蒸养强度可分别达到86.1∕89.9MPa 和85.7MPa。

(3)配制高耐久性C80 离心桩机制砂混凝土宜采用0.25 的水胶比。

2.3.2 胶凝材料总量(见表13、表14)

表13 胶凝材料总量对混凝土性能影响的对比试验配合比(kg∕m³)

表14 胶凝材料总量对混凝土性能影响的对比试验结果

从表13和表14 可知,在水胶比相同条件下,胶凝材料总量与混凝土性能关系如下:(1)增加胶凝材料总量可以提高混凝土拌和物性能,易于浇筑成型。(2)胶凝材料总量从530kg∕m³提高到580kg∕m³,机制砂混凝土的蒸养抗压强度和电通量基本保持不变。(3)在不影响混凝土性能的情况下,可以通过调整胶凝材料用量来改善混凝土拌和物性能。

2.3.3 砂率

本研究采用36%~37%砂率,原因如下:(1)现行行业标准《普通混凝土配合比设计规程》(JGJ 55—2000)规定高强混凝土砂率可取35%~42%。(2)对于C60~C80 预应力离心桩混凝土,一般桩厂进行配合比设计时会选用 450kg∕m3~550kg∕m3的胶凝材料总量,并采用36%~37%的砂率。(3)本研究经过大量试拌验证试验后,方采用36%~37%砂率,试验结果良好。(4)进行现场工艺试验时,可根据原材料情况进行调整。

3 研究结论

3.1 根据试验结果分析,提出机制质量控制要求

(1)技术标准。机制砂宜满足《普通混凝土用砂石质量及检验方法标准》(JGJ 52—2006)的质量要求。

(2)主控指标。①宜选用质地坚硬和粒形方正的机制砂,配制C80 高强混凝土时,机制砂的母岩强度不宜低于100MPa。②为非碱活性骨料。

(3)细度模数宜在2.6~3.0 之间,颗粒分布满足II 区要求。

(4)坚固性指标不大于8%。

(5)石粉含量不宜大于7%(较标准略宽)。

(6)不允许含有泥块。

在标准养护条件下,优质机制砂能够替代天然砂生产高性能混凝土,并具有优异的拌和物性能、力学性能、耐久性能和长期性能,机制砂替代河砂具有坚实的科学依据。

在蒸养条件下,试验证明优质机制砂能够替代天然砂生产相同性能要求的预应力离心桩混凝土。

宜采用聚羧酸系减水剂,并掺用硅灰、粉煤灰和矿渣粉等矿物掺合料来提高机制砂混凝土的各种性能。

水胶比不变而增大胶凝材料总量可以改善蒸养混凝土的工作性能,同时对抗压强度和电通量等其他性能影响较小,水胶比仍然是决定蒸养混凝土抗压强度的重要因素,砂率可选用36%~37%。