渤海某平台海底管道腐蚀评估研究

2021-07-23刘朝阳何向阳吴佳羽

刘朝阳 何向阳 吴佳羽

(中海油能源发展股份有限公司上海环境工程技术分公司,天津 300452)

0 引言

中海石油(中国)有限公司自1985年在渤海埕北油田铺设第一条海底管道以来,海底管道作为海上油气集输的大动脉正发挥着日益重要的作用。随着石油与天然气勘探开发的不断深入,含酸性气体腐蚀介质的油气田被相继发现。在这些油气田的开发过程中,钻井、采油、采气、集输工程使用的金属设备都伴随着酸性气体的腐蚀。然而海洋环境恶劣,作业支持困难、修复难度大且成本高,一旦发生油气泄漏事故不仅会造成经济损失,据统计,中国海洋石油总公司所属海底油气管道共发生故障38起,其中内腐蚀原因11起,占比28.9%[1-3]。

本文通过收集该平台至FPSO海管的基础生产信息,整理和分析获取该海管输油、输水和输气的组分历史数据和历史工况运行条件数据,结合漏磁内检测、腐蚀旁路等数据资料,了解管道的腐蚀状况,包括点蚀数目、深度和位置等状况,分析出可能造成腐蚀的原因,并推算出管道的剩余寿命,为今后该管道的运维管理提出相关建议。

1 渤海某平台至FPSO海底管道生产数据分析

1.1 管输介质的物相组成

根据该平台至FPSO海管历史数据可知,管输介质主要为油水气三相流体;相邻平台投产,生产油气送到该平台,海管的输送量满足能够最小输量,开始管输介质停止输水,管输介质主要为油气两相,原油含水率降至3%左右。

1.2 腐蚀性气体CO2和H2S含量情况

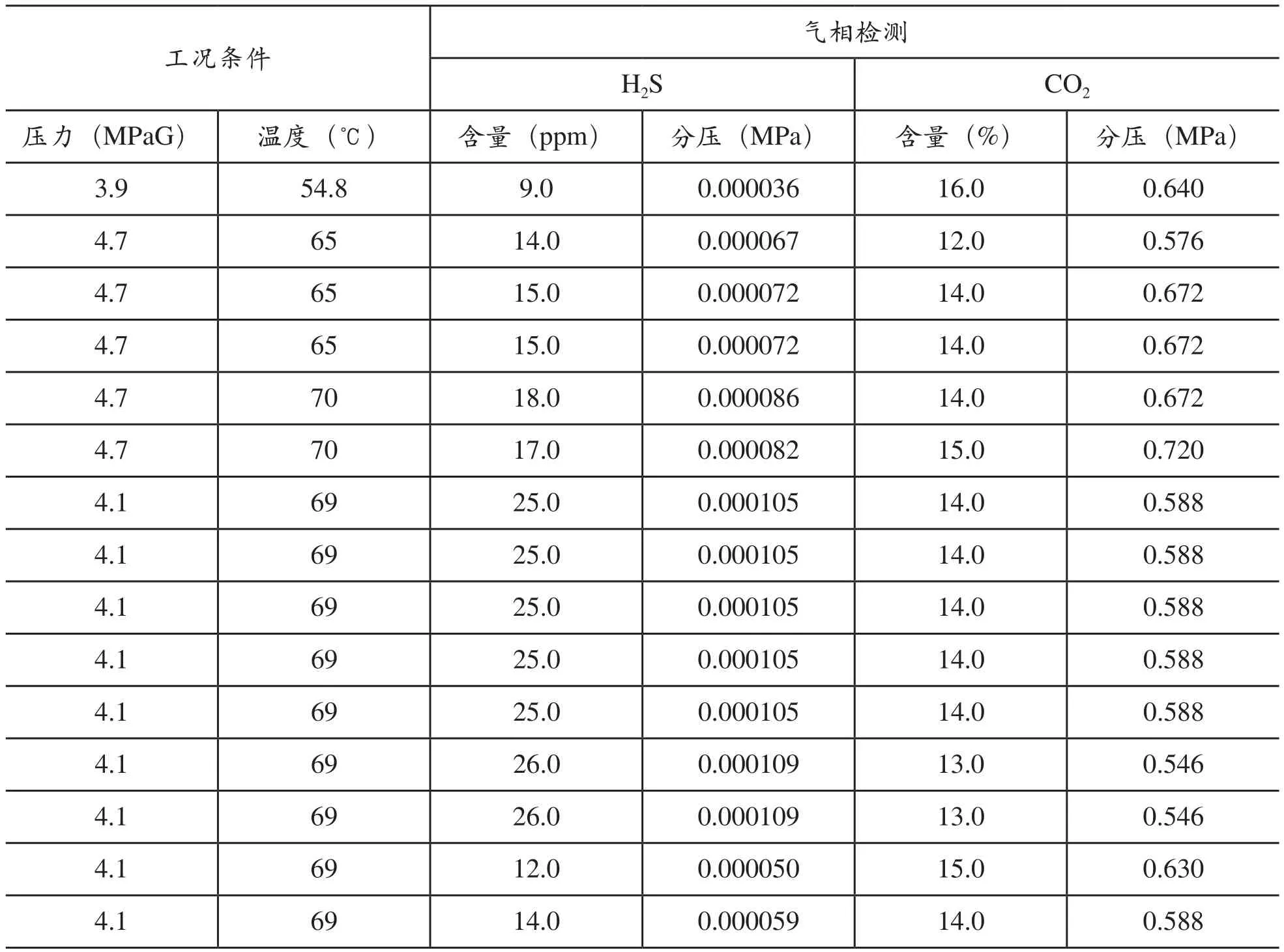

对该平台至FPSO混输海底管道的入口端所含CO2和H2S数据如表1所示。

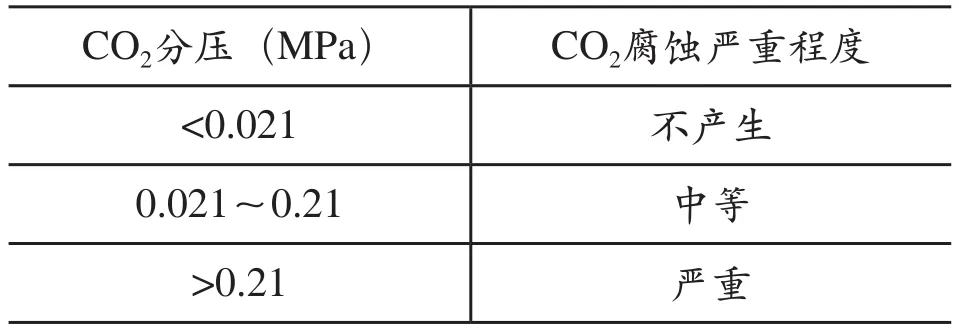

由表1可见:该平台至FPSO海管入口端CO2含量较高,海管出发端的CO2分压为0.6MPa左右,最高值已超过0.7MPa,其分压值远远高于腐蚀临界值0.21MPa。根据CO2分压判断CO2腐蚀性的经验规律[5],如表2所示,推测管道可能会受到了CO2腐蚀。

表1 渤海某平台至FPSO海管入口端天然气酸性气体检测结果

表2 不同CO2分压对应的CO2腐蚀程度

2 内检测分析

2.1 漏磁内检测分析

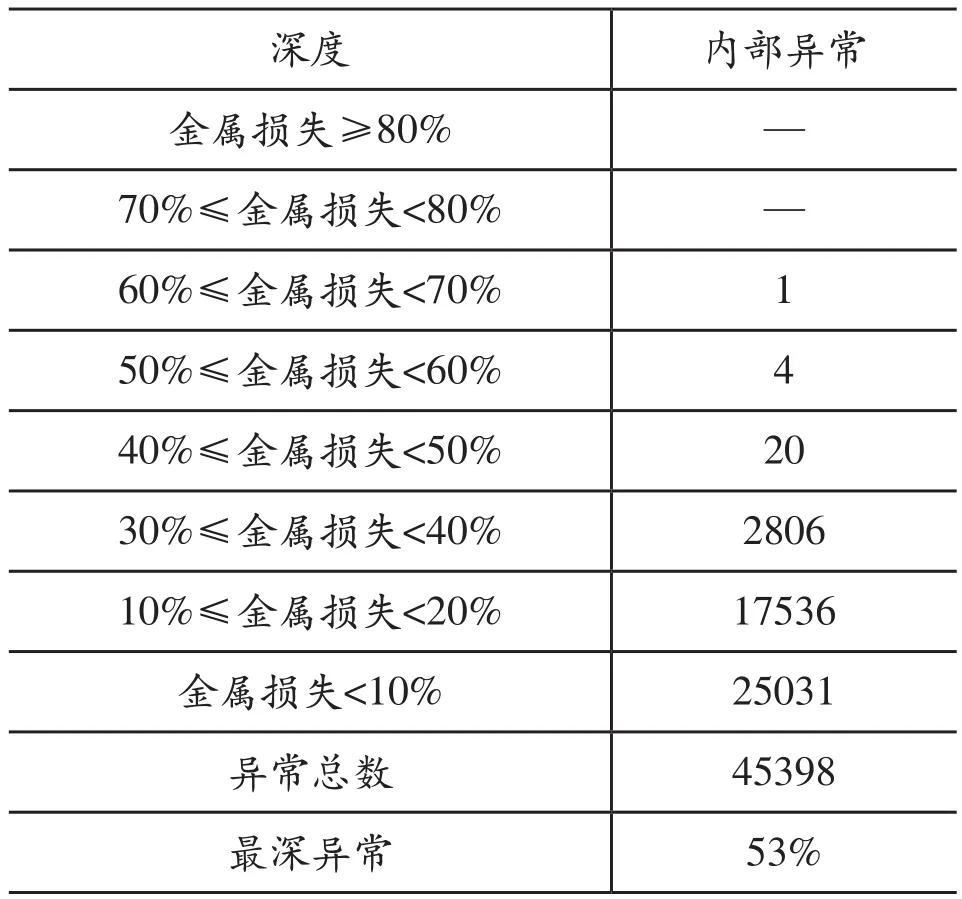

针对该平台至FPSO海底混输管道,某公司进行了漏磁内检测,检测结果如表3-1所示。经过整理分析,共发现了45398处缺陷,其中50%~60%有1处,40%~50%有4处,30%~40%有20处,20%~30%有2806处,10%~20%有17536处,10%以下的有25031处,最深的缺陷点53%。高腐蚀点所在方向集中在3:00至4:00方向。根据海管三相流体历史统计,可以推测高腐蚀点是由于油水界面处存在CO2腐蚀活跃区。

表3 渤海某平台至FPSO海管缺陷情况

2.2 旁路系统检测分析

钢质管道旁路式内腐蚀监测系统是目前最先进、最能全面跟踪管道内腐蚀状况的中海油具有自主知识产权的腐蚀监测技术。在被监测管道上安装一段可在线拆装的与管道材质相同的测试短节是该系统最为独到的设计,因为任何其他检测方法得到的数据,都不如拆卸测试短节进行目视检查更为直观、具体、真实[4]。

在该平台至FPSO海管入口的旁路式内腐蚀监测系统进行维护期间,更换了腐蚀挂片,挂片表面腐蚀情况如图1所示。

由图1可以看出:上、中层腐蚀挂片表面腐蚀轻微,无明显局部腐蚀发生,下层腐蚀挂片发生局部腐蚀。对应海管漏磁检测报告检测到的点蚀位置相一致。

2.3 垢样分析

分别对漏磁清管产生的垢样和旁路系统收集的垢样进行X射线衍射分析(XRD),得到了相似的结论,该平台至FPSO海管垢样成分以SiO2和FeCO3为主,还有铁的氧化物,表明海管内存在CO2腐蚀,同时还存在泥沙。腐蚀产物检测表明主要腐蚀产物为FeCO3,再次验证了管道中的CO2是造成的管道腐蚀。

3 腐蚀机理研究

3.1 二氧化碳腐蚀机理

干燥的CO2气体本身是没有腐蚀性的。CO2较易溶解于水,当CO2溶于水时,会使钢铁表面发生电化学腐蚀。对于全面腐蚀,即均匀腐蚀,通常表现为基体表面连续区域失去金属。我们可以理解为CO2溶解于水中形成碳酸,溶液中的H2CO3与Fe发生电化学反应造成Fe的腐蚀。钢铁材料在CO2水溶液中的均匀腐蚀阳极过程与钢在其它酸溶液中阳极过程相同,其基本阳极反应为:

即铁的阳极氧化过程。

许多学者认为:碳钢的CO2腐蚀是由于材料表面覆盖了腐蚀产物后构成了电偶腐蚀,加速了碳钢的局部腐蚀。碳钢在含CO2的溶液中的孔蚀时,表面覆盖了FeCO3和水合氧化物等的区域与另一些无覆盖产物的处于裸露状态的区域构成了电偶腐蚀,因此CO2腐蚀主要腐蚀产物为FeCO3,这正与以上数据分析相吻合[5]。

经过CO2腐蚀实验研究发现,碳钢表面形成黑色疏松的腐蚀产物,温度碳钢表面多孔,腐蚀产物疏松,为FeCO3。对比该平台至FPSO海管入口端的腐蚀形貌(如图4所示),可以确定海管主要受到CO2的腐蚀。

3.2 二氧化碳分压对管道腐蚀的影响

CO2腐蚀程度在很大程度上取决于CO2在水溶液中的溶解度,即CO2在系统中的分压(PCO2)。随着二氧化碳分压的增大,CO2在水中的溶解度增大,从碳酸中分解的氢离子浓度也就越高,因而腐蚀被加速,然而并不是二氧化碳分压越大,腐蚀越严重,这是因为有腐蚀产物膜存在的缘故,而腐蚀产物膜由与温度有关,因此不同温度区间,二氧化碳分压的影响是不同的。

在低温区(即T<60℃)的CO2腐蚀中,表面还未成膜,腐蚀速度与的关系能较好地遵循Dewaard和Milliams的经验公式[9]:

式中:Vcorr为腐蚀速度,(mm·a-1);PCO2为CO2分压,(MPa);C是与温度有关的常数,C=5.8-1710/T。

当二氧化碳分压低于0.0483MPa时,易发生CO2均匀腐蚀;当CO2分压在0.0483~0.207MPa之间则可能发生不同程度的小孔腐蚀;当CO2分压大于0.207MPa时,发生严重的局部腐蚀。根据该平台至FPSO海管二氧化碳分压为0.6MPa,该分压远远高于0.207MPa,会发生严重的局部腐蚀。可以推测,海管入口处可能会发生严重的局部腐蚀。

4 结语

通过数据录取与分析、现场调研、模拟各段海管现场腐蚀工况及内检测分析和旁路腐蚀检测结果分析,对海管的腐蚀状况进行了评价。

(1) 漏磁内检测和旁路数据都表明了海管主要收到了混输流体中的CO2腐蚀,从腐蚀形貌和垢样成分分析来看都可以验证这一结论;

(2)根据旁路挂片信息,上、中层腐蚀挂片表面腐蚀轻微,无明显局部腐蚀发生,下层腐蚀挂片发生局部腐蚀。对应海管漏磁检测报告检测到的点蚀相一致,为典型的CO2腐蚀;

(3)根据该平台至FPSO海管入口的CO2和H2S检测数据,发现CO2含量较高,其分压值最高可达0.7MPa,均值为0.6MPa,远远高于可引起严重CO2腐蚀的临界值0.21MPa,根据经验可以预测出海管会发生严重的局部腐蚀。