多参数融合下智能刮煤器在麻地梁选煤厂的设计与应用

2021-07-23周畅,马兵,赵龙,张鹏

周 畅,马 兵,赵 龙,张 鹏

(内蒙古智能煤炭麻地梁煤矿选煤厂,内蒙古 鄂尔多斯 017100)

0 引言

2021年度,国家能源局对煤矿安全隐患进行从新界定,皮带机堆煤、速度、超温、烟雾等保护不起作用,属于重大安全隐患。原有的皮带机的保清扫器系统均需人工检查,造成皮带机带面粘煤现象严重,清理工作大。同时皮带机系统安装的灰粉仪、电子秤、保护系统等相关数据互相不能共享。基于以上原因,设计一套基于 S7-200smart为控制单元的智能清扫器系统,采集相关数据,实现皮带运行、烟雾、超温、风水、粉尘五者联动功能,智能清扫根据煤量压力自动可调,延长了皮带的使用寿命,杜绝了人工漏检查,减少了清理人员,实现了数据共享。

1 设计背景

1.1 现有清扫器存在的问题

因皮带输送运力大、运行平稳、检修方便、运距长和特点,广泛运用在煤矿、电厂、港口等工作场所,皮带输送的粘着物料、粉尘会粘在皮带,随着皮带的运行,形成飞扬的粉尘或粘在托辊上,飞扬的粉尘会造成环境污染,增加托辊、皮带等设备磨损,严重的造成煤尘爆炸[1]。

为杜绝带式输送机输送物料的粘着煤粉,常利用聚氨酯刮板和滚筒之间的弧度结合面清扫运输皮带表面的附着物,以保持皮带工作面清洁度。

根据常用聚氨酯刮板和滚筒之间的弧度、安装位置、皮带宽度的要求,设计的清扫器有一道犁式清扫器、二道聚氨酯刮煤器、三角机尾刮煤器、平段刮煤器等不同规格的机械式刮煤器。

随着设备运行和刀片的磨损,机械式刮煤器与皮带滚筒贴合度不够,如果不能及时进行检查和调整,造成细小粉尘不能清扫掉,达不到清扫的效果[2]。

1.2 麻地梁煤矿选煤厂皮带运输系统中设备布置

麻地梁煤矿选煤厂皮带运输系统中共有6条皮带,108、854皮带设计运行能力3000吨/h,最大速度4 m/s,采用变频控制,实现远程、近控两种控制模式。

系统中设置有CTC电子秤一台对原煤系统原煤流量进行观测,同时对皮带机的运行时间和运载时间显示、记录煤矿输送系统负荷、累计产量情况,运行情况,通讯故障状态,异常报警,实时对煤流量进行监控。

2 设计思路与控制策略

采用S7-200smart PLC作为控制中心单元,把机械与电气集成到一体的手动、自动一体化的智能清扫器,智能扫清由三道刀片、传动轴、电动执行器、扭矩传感器、一路风电动阀、一路水电动阀,无动力内喷雾滚刷、电控箱等构成。

智能清扫器工作原理主要由执行器驱动刀片旋转,扭矩传感器检测传动轴的扭矩,扭矩与刀片压力成正比,进而把刀片压力反馈到PLC,与设定的扭矩比较,由PLC判断应该加压还是减压,再驱动执行器相应的动作,控制刀片与皮带的压力在设定的范围内,保证刀片与皮带始终以恒定的压力紧密接触[3]。

当皮带不运行时,清扫器与皮带不贴合,一道刀片扭矩设计到紧贴带面工作力距的95%,二、三道刀片不起作用。风、水电动阀均不动作,无动力内喷雾滚刷不旋转。

当皮带运行无煤时,一道刀片扭矩达到工作力距,二、三道刀片不起作用,水电动阀打开10 S,对皮带进行润湿,风电动阀不动作。

当皮带运行有煤时,一道刀片扭矩达到工作力距,二、三道刀片起作用,风、水电动阀每300 S打开一次,水电动阀对皮带进行润湿,风电动阀动作,对喷在皮带上水进行风干。

当检测到机巷内的粉尘达到一定程度或沿线皮带有烟雾报警时,机巷内所有喷雾打开,并进行报警。

智能清扫器采用 PLC和触摸屏进行压力检测、显示、设置与控制;各道清扫器采用执行器内部的角度传感器检测刀片磨损程度,发出报警信号,刀片压力可以通过触摸屏在允许的范围内任意设置[4]。

3 硬件设计

3.1 机械部分

传动部分由电动伺服执行器—扭力传感器—联轴器—清扫器。

3.2 清扫器阻力的计算

皮带宽度1 600 m,共计四道刮煤器,其特殊阻力:

A为清扫器和输送带接触面积,m2,见表1,P为清扫器和输送带间的压力;N/m2,一般取为3 × 104~10× 104N/m2;μ3是清扫器和输送带间的摩擦系数,一般取为0.5~0.7;k2是刮板系数,一般取为1500 N/m。

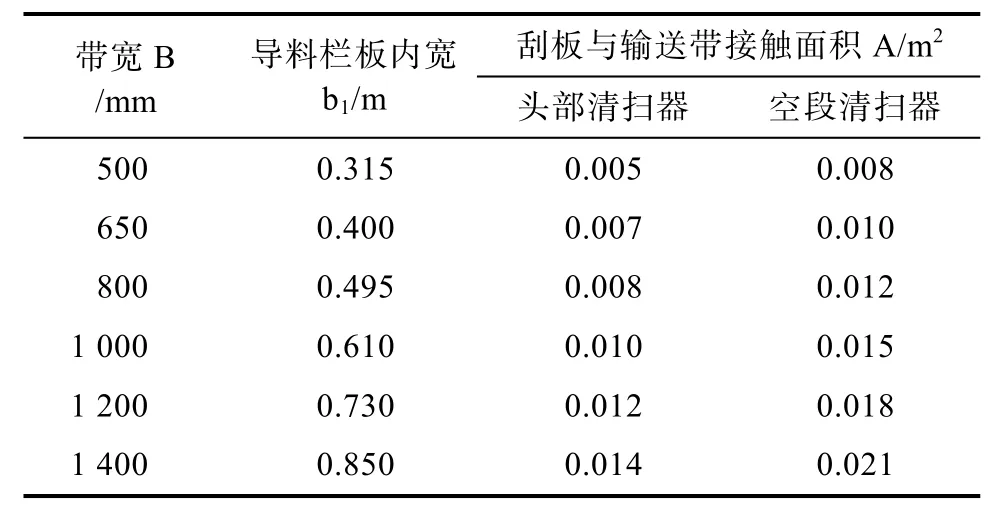

表1 导料槽栏板内宽、刮板与输送带接触面积Tab.1 the inner width of the guide trough fence and the contact area between the scraper and the conveyor belt

查表 1得,A=0.006m2,取p=10×104N/m2,取3μ=0.6,将数据带入式F=A*P*U3。

则Fr=0.006×10×104×0.6=360N

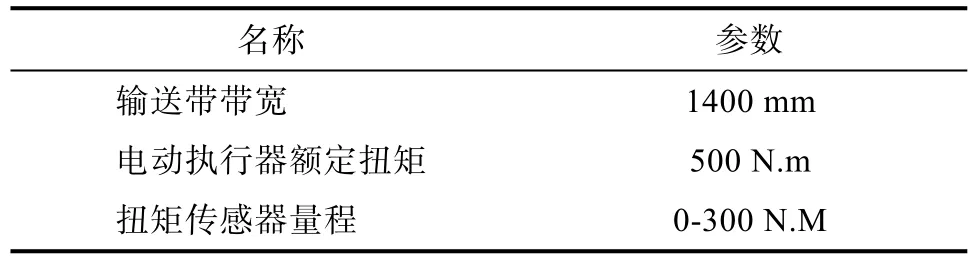

3.3 清扫器相关设备基本参数

表2 电动执行器选型参数表Tab.2 Selection parameter list of electric actuator

4 电路设计与数据整合

4.1 电路设计

根据设备参数和采集的数据,选用S7-200smar plc作为主控单元,选用相应的模拟量采集模块采集皮带振动信号、通过485通讯采集现有电子秤数据、扭距传感器的扭力、扭角量程[5]。

4.2 数据融合

系统采用S7-200SMART系列PLC作为主控单元,根据需要,加有模拟量输出、输入单元。利用S7-200SMART系列PLC自带的485接口采集电子秤的瞬时流量、扭距传感器扭距值,扩展的模拟量输入模块采集振动传感器的变化量,以太网接口与矿控制中心完成数据传输。

5 软件设计

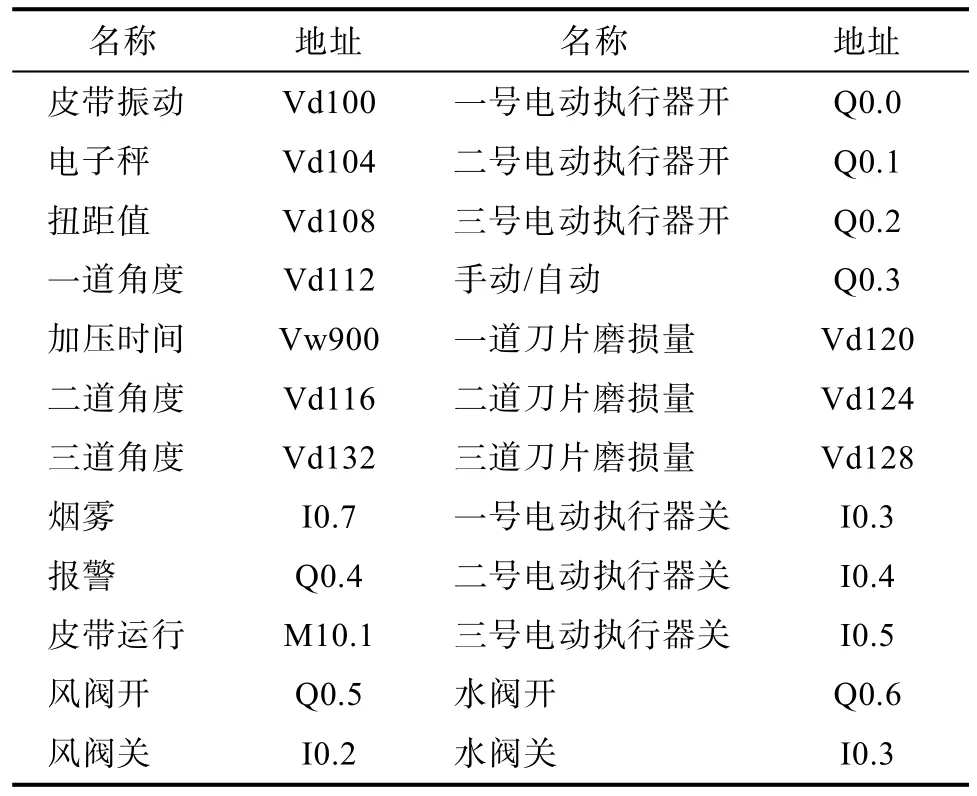

5.1 输出输入点统计表

表3 智能清扫器S7-200smart控制点统计表Tab.3 Statistics of control points of the smart cleaner S7-200smart

5.2 程序设计流程图

程序采集模块化设计,设计有电控箱控制、数据采集块、刀片角度、刀片磨损、刀片压力、报警信号等,实现刮煤器的自动控制。

6 人机界面

为方便数据观察、参数设置,现场设置触摸屏进行操作,触摸屏设置主画面、参数设置、当前报警、扭距趋势、远程控制、I/O 画面、动画演示相关画面,完成现场操作的功能。

7 应用效果及取得效益

7.1 采用自动控制清扫器,清洁了原煤运输系统

本装置设有手动和自动两种控制方式,“手动”操作模式只用在调试设备有故障时。在正常工作情况下,都是在“自动”工作模式下,减少人为检修不及时原因造成的皮带粘粉尘现象,减少了皮带“带回头”现象,减少了煤的清理工作,减少清理人员。

7.2 采集煤流量控制刀片压力,延长了刀片和皮带使用寿命

装置采集系统性中现有电子秤了参数,作为三道刀片工作压力控制信号。当皮带上没有煤量时,一道刮煤器刀片压力只达到设计压力的95%,其它二道压力为0 MPA。当皮带上有煤时,三道路刮煤器在5 S内达到工作压力,同时刀片能够根据设置的扭矩范围,自动控制刀片的扭矩恒定在设置范围内,使刀片与皮带的压力恒定,保证清扫效果好且稳定。有效减小了由于压力忽大忽小不稳定造成的刀片和皮带磨损程度,延长了刀片和皮带使用寿命,降低生产成本[6]。

7.3 与矿网络互通,实现数据共享

智能刮煤器配置的通讯功能,数据通过以太网并入矿环网,实现数据共享。集中监控中心人员根据文字和声光报警,及时掌握设备状态。当有故障时,及时通知相关人员,到现场进行维护调整,并有提高了工作效率。

7.4 控制喷雾系统,起到降尘效果

装置采集皮带系统其它设备的参数作为智能清扫器的控制参数,实现了数据的整合,采集设备振动信号,做为喷雾装置的一次启动信号,起到设备降尘效果。运用PLC的逻辑控制功能,采用调整时间,使喷雾装置实现间断性喷淋,实现了原煤系统无尘化清洁运输[7]。

8 结论

智能清扫器通过 PRIFINET/485通讯模块采集相关设备模块,实现皮带运行、烟雾、超温、风水、粉尘五者联动功能,通过粉尘量实时监测,实时启动喷雾系统,实现的清洁运输,皮带运输系统清理工作量基本为零。通过数据共享,一套水系统用于整个皮带系统,减少设备投资 20万元。智能清扫器压力根据煤量实时可调,实现了有煤贴合皮带,无煤与皮带分离目的,延长了皮带和清扫器刀片的使用寿命,杜绝检查人员漏检,保证了皮带安全运行。