基于产品数据管理(PDM)的设计协同平台建设实践

2021-07-22乔良

乔良

摘 要:本文以郑州日产汽车有限公司实施的产品数据管理(PDM)项目为例,从工作流程管理、工程更改管理、产品可视化、产品数据导入及软件集成等介绍了PDM的实际功能及应用。通过PDM项目的实施,建立了协同设计模式,在内部各专业及供应商之间实现了同步设计,达到了对产品开发过程管控的目的。

关键词:产品数据管理;协同;数据加解密

中图分类号:TP39.7文献标识码:A文章编号:1003-5168(2021)08-0031-04

Construction Practice of Design Collaboration Platform Based on PDM

QIAO Liang

(Zhengzhou Nissan Automobile Co., Ltd.,Zhengzhou Henan 450046)

Abstract: Taking the product data management (PDM) project implemented by Zhengzhou Nissan Automobile Co., Ltd. as an example, this paper introduced the practical functions and applications of PDM from workflow management, engineering change management, product visualization, product data import and software integration. Through the implementation of the PDM Project, the collaborative design mode was established, and the synchronous design was realized before the internal majors and suppliers, so that the purpose of product development process control could be achieved.

Keywords: product data management;collaboration;data encryption and decryption

隨着企业生产的扩大,设计部门的数据管理、设计文档的管理、设计流程的优化等问题日益突出,企业需要利用信息技术对设计管理进行优化,为产品的创新设计提供一个有效的工作环境。PDM是Product Data Management(产品数据管理)的缩写,是指某一类软件的总称。从产品来看,PDM系统可帮助组织产品设计,完善产品结构修改,跟踪进展中的设计概念,及时方便地找出存档数据以及相关产品信息。从过程来看,PDM系统可协调组织整个产品生命周期内诸如设计审查、批准、变更、工作流优化以及产品发布等过程事件。

对于PDM来说,其技术本身绝对是重要的,技术差的PDM系统肯定难以推广普及,难以实施成功。但是,技术只是实现企业目标的基础,只谈技术的PDM是难以成功的。因为PDM并不仅仅只是产品数据治理,其更深层次的内涵是与企业文化的紧密结合、与生产关系的适应以及与企业目标的匹配。

PDM是依托互联网技术(Internet Technology,IT)实现企业最优化管理的有效方法,是科学的管理框架与企业现实问题相结合的产物,也是计算机技术与企业文化相结合的一种产品。总而言之,PDM是一种帮助管理人员管理产品数据和产品研发过程的工具,而企业实施PDM的最终目标是达到企业级信息集成[1-3]。

1 PDM平台技术

PDM是以软件技术为基础,以产品为核心,实现对产品相关的数据、过程、资源一体化集成管理的技术。PDM系统明确定位为面向制造企业,以产品为管理核心,以数据、过程和资源为管理信息的三大要素。它继承并发展了计算机集成制造(Computer Integration Manufacture System,CIMS)等技术的核心思想,在系统工程思想的指导下,用整体优化的思想对产品设计过程进行描述,规范产品生命周期管理,保持产品数据的一致性和可跟踪性。其进行信息管理的两条主线是静态的产品结构和动态的产品设计流程,核心思想是设计数据的有序、设计过程的优化和资源的共享。

PDM系统的体系结构如图1所示。

①用户界面层。向用户提供交互式的图形界面,包括图示化的浏览器、各种菜单、对话框等,用于支持命令的操作与信息的输入和输出。通过PDM提供的图示化用户界面,用户可以直观方便地完成管理整个系统中各种对象的操作。它是实现PDM各种功能的手段、媒介,处于最上层。

②功能模块及开发工具层。除了系统管理外,PDM为用户提供的主要功能模块还包括电子仓库与文档管理、工作流程管理、产品结构与配置管理、集成工具等。

③框架核心层。框架核心层主要提供实现PDM各种功能的核心结构与架构。由于PDM系统的对象管理框架(Object Management Framework,OMF)具有屏蔽异构操作系统、网络、数据库的特性,因此,用户在应用PDM系统的各种功能时,能实现对数据的透明化操作、应用研究的透明化调用和过程的透明化管理等。

④系统支撑层。以目前流行的关系数据库系统作为PDM的支持平台,通过关系数据库提供的数据操作功能支持PDM系统对底层数据库的管理。

世界权威信息公司CIMdata曾经在美国一些企业里做过调查。结果显示,一个产品设计工程师,他平时工作时间的30%用来查找与眼前工作相关的资料,如相关标准、设计说明、可借用的零件等。调查还显示,没有查到可以直接借用的零件,是工程师设计一个新零件的原因。

由此,可以通过文档与数据的管理缩短浪费在资料查找方面的工作时间。而设计一个新的零件意味着一系列新的工作的开始,产品的成本在设计一开始就增加了,实施文档与数据管理可以大幅度地减少资料查找的时间,提高工程师的工作效率和产出,甚至可以把浪费在资料检索上的时间降低到总工作时间的5%以下。同时,改善文档与数据管理也可以在一定程度上减少新零件的设计,降低新产品的成本。

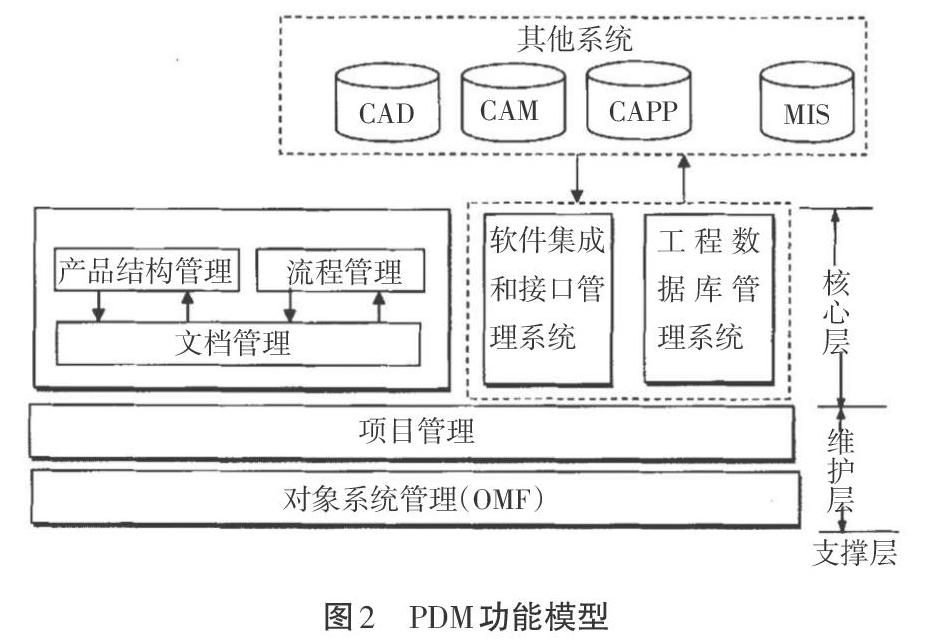

PDM功能模型如图2所示。通过数字化平台的构建实施,实现整合研发资源及其图、文档、产品数据的集中、高效利用;通过分步实施、逐步推进的方式建立统一的研发数字化平台,实现产品数据在线协同设计、评审及管理;增加数据交互过程监管,提高数据传输的安全性;形成清晰、明确的项目进度实时管理。为实现缩短产品开发周期、提高产品数据质量、保证数据安全的目标,要不断提升研发能力。最终,实现缩短产品开发周期、提高产品数据质量、保证数据安全的目标。

面向双品牌车型应用的整车开发数字化平台,主要是为了提升研发部门的研发水平,缩短新车开发周期,提前上市,有效削减设计变更量,提高数据的一致性[4-5]。

2 基于PDM的整车产品数据设计协同系统

针对汽车研发的现实需求,结合汽车开发主机厂实践经验,本文提出一种基于PDM的整车产品数据设计协同系统及方法,结合数据加解密技术,实现高效且安全的整车产品数据设计协同系统的研发。

2.1 基于PDM的整车产品数据设计协同系统的技术方案

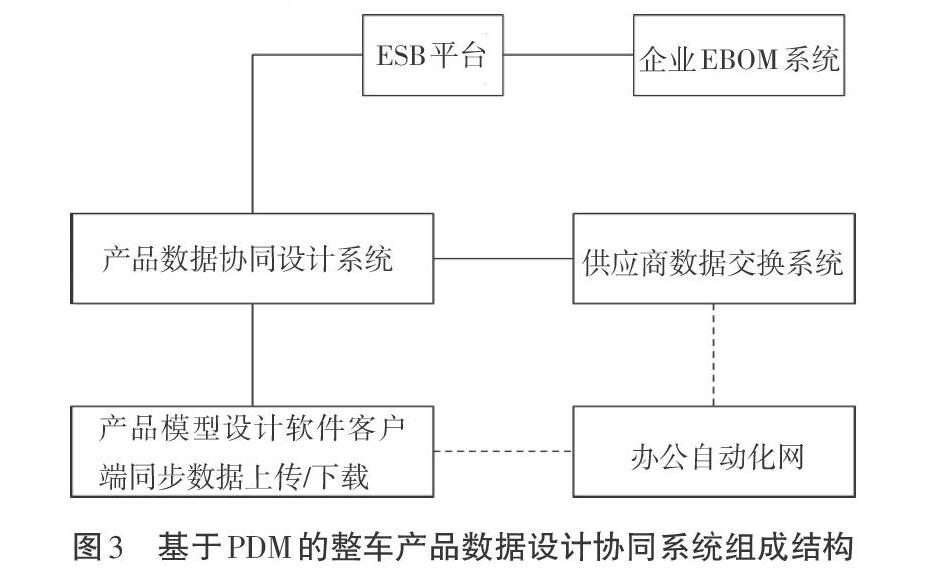

采用PDM作为供应商核心管理平台,实现主制造商与供应商数据交互管理,功能范围包括以下几个方面:供应商信息管理、数据发放申请、数据上传与下载管理、上传数据的审核和驳回、数据发放进度与状态、日志查询、供应商下载与上传数据确认。系统组成结构如图3所示。

2.2 基于PDM的整车产品数据协同设计协同系统功能模块

基于PDM的整车产品数据设计协同系统功能模块如图4所示。

①供应商数据交换系统集成模块。当主机厂在线产品数据设计信息发生更改时,主机厂工程师直接通过PDM平台协同设计在线提交更改要求及数据模型给远程供应商;中间通过电子审批、数据加解密实现相关数据的自动筛选,并自动传输至数据交换平台;供应商通过数据交换平台上传/下载相关信息而实现远程数据交互。

②系统维护模块。由系统管理人员设置使用本系统的人员、整车数据设计结构模板、3D和2D数据类型及属性信息、标准件数据库;并按照《汽车标准件产品编号规则》(QC/T 326—2013)相关标准进行整车研发标准数据维护。

③数据加解密模块。对上传数据进行解密,对下载数据自动进行加密。

④数据上传/下载模块。数据上传/下载模块指的是主机厂产品设计人员将本地或在线设计数据上传到PDM平台服务器,或者从服务器下载过程数据至本机。

⑤EBOM(Engineering BOM)传输模块。该模块包括全车BOM(Bill of Material,物料清单)和实例化车BOM。

2.3 基于PDM的整车产品数据协同设计系统方法

基于该整车产品数据协同设计方法可构建上下游创新协同设计交互应用管理平台。该平台的特点是:在所述整车产品数据协同设计系统基础上,采用整车数据设计结构模板搭建出整车结构,利用工程BOM-EBOM(Engineering BOM),本地接口导入方式分解出单一配置的实例化车型结构,通过集成的CATIA V5软件完成结构下的产品数据在线设计、存储、电子签审与修订;同时,主机厂设计人员通过系统集成的供应商数据交换系统与远程供应商实现设计更改实时交互。

3 基于PDM的车型开发管理模块

在车型开发项目管理方面,统一了项目开发管理流程。开发大日程及节点数据,实现了里程碑、日程计划、节点会议、任务安排等项目的开发过程透明、交付物多维度管理,项目管理效率大大提高。前后管理模式变化对比如图5所示。

3.1 項目推进实施过

为确保项目成功推进实施,郑州日产采用全球先进的西门子PDM实施方法论,保证项目质量控制与推进(过程质量管控),实施各个阶段均有明确的交付物和质量监控机制。基本步骤如图6所示。

目前,郑州日产数字化平台建设项目一期和二期均已按计划实施完成,三期也在按计划稳步推进。历时三年,项目开发和推广中遇到的种种困难,均通过项目组的努力被克服。总结经验如下:数字化平台建设是一把手工程,决策者的意志和决心在数字平台实施中起着关键的作用;PDM系统牵涉汽车的全生命周期,需要上下游各个部门的配合,需要各部门领导强有力的协调和支持;前期业务调研和详细的业务流程的梳理也是成功的关键。

3.2 实施推进中遇到的具体难点问题及解决办法

项目一期原计划测试车型因开发计划调整导致项目在测试阶段数据不够完整,从而验证充分性无法保证。解决办法是延长测试时间,并在上线试用初期及时导入新的完整历史车型数据集中试用。

项目管理平台开发前期,虽然已经充分考虑了参与部门较多的风险,但在实际开发过程中,仍因涉及部门较多,各类权限设置要求高,需要多次变更,从而导致平台开发几乎停滞。在整个项目实施中,系统多项功能需要二次开发,系统多项功能待业务测试检验,对项目主担的系统使用熟练度及业务熟悉度均要求较高,项目组存在较大压力。解决办法是多次协调各部门配合理解,让有项目经验的业务骨干全程参与项目的统筹规划,做好项目主担培训推广和项目经验积累工作。

4 项目的先进性和创新性

郑州日产产品信息管理系统是基于Teamcenter软件(西门子工业软件公司的Teamcenter为全球最广泛使用的PLM系统之一,是与达索公司的Enovia、PTC公司的Windchill并行为三大PLM软件之一)构建的自主车型开发数字化研发平台,利用系统集成的方式,将企业EBOM系统、产品协同设计系统、材料数据库系统、车型项目管理系统和供应商数据交换系统集成到统一平台,实现了整车一体化开发,单一数据自上而下在线协同设计、更改、电子签审、多方交互及项目计划、任务、交付物标准化、分级化管理和全透明监控。

4.1 产品开发过程中,形成多项创新

首次采用整车数据设计结构模板搭建出整车结构、EBOM本地接口导入方式分解出单一配置的实例化车型结构,利用EBOM和PBOM(计划物料清单)实时转化、比对的方式,进行数字阶段系统级、零部件级或单一配置车的物理集成和性能集成,并通过集成的三维设计软件、DMU软件及问题管理软件完成产品数据的在线设计、评审、电子签审与问题闭环管理。

鉴于各车企实际情况(合资、国企、外资等),部分企业级BOM不支持与PDM系统做集成开发,本模式开创性地提出采用本地接口导入和PDM系统新建产品结构匹配的方式,分解出单一配置的实例化车型,解决了企业EBOM与PDM系统的结构集成问题,如图7所示。

主机厂内部的设计协同,通过集成的CATIA V5软件完成结构下产品数据提出的在线设计、存储、电子签审与修订,提升研发协同效率,提高数据共享能力。

4.2 研发设计平台和中间供应商数据交互系统集成

采用Teamcenter平台上主机厂内部协同研发,基于线上数据发放单形式构建与供应商数据交互的桥梁,形成主机厂内部和异地异构供应商协同设计、安全传输、审核的协同开发模式。该模式为国内外同类产品实践应用首例。

主机厂内部实现全流程的设计协同、在线审批、电子签名及进度监控。

TC研发协同平台上直接提交数据交互请求,在线审批,通过审批数据自动过滤(按格式)、打包、解密后传输至中间系统地方式进行和供应商的数据交互;供应商可直接基于各交互数据单回传数据至中间平台,经主机厂工程师审核确认后接收数据至TC平台。传统的与现有供应商数据传输模式变化对比如图8所示。

4.3 整车一体化平台

整车一体化平台项目管理和研发数据共享企业知识库,实现了整车开发项目的全流程管理,实现了单一数据自上而下全透明监控,项目计划、任务、交付物标准化、分级化管理,形成清晰、明确的项目进度实时管理。

项目监控和节点输出物采用两条线同步管控,各条线任务及节点输出物分級(三级)、分权限交叉进行,各自按业务设定派发与验收(如前置任务、延时启动任务、手动派发任务等),并可基于模板完成在线审核和电子签名。

项目节点输出物在项目验收后自动完成归档,作为新的知识纳入企业知识库,达到项目节点透明可控,降低研发管理工时、费用。

5 结语

基于PDM技术的整车产品数据设计协同系统结合数据加解密技术、系统集成技术,在改造现有网络的基础上,解决了目前大部分汽车主机厂面临的跨地域产品设计、制造和供应链协同难题,数据接口技术的利用保证了车型开发数据结构的准确性和一致性,各类模板的运用提高了研发效率,有利于产品规范化、模块化开发。

系统集成了供应商数据交换系统,通过在线数据交流,高效便捷地解决供应商协同设计问题。通过多方数据实时交换,形成按模板搭建结构、接口导入BOM配置车型、多方数据同步、在线电子签批和发布、实时设计变更的工作流程。此方法亦可在除汽车之外的任何机械产品开发领域推广应用。

参考文献:

[1]刘杰,周以齐,曲海明.基于高层体系结构的复杂产品协同设计管理方法[J].机械工程学报,2010(13):165-171.

[2]唐树才,肖田元,赵银燕.基于资源管理联邦的复杂产品协同开发平台[J]. 计算机集成制造系统,2008(5):898-903.

[3]王克明,熊光楞.复杂产品的协同设计与仿真[J].计算机集成制造系统,2003(1):15-19.

[4]TANG Y,TEN C-W,WANG C,et al. Extraction of energy information from analog meters using image processing [J]. IEEE Transactions on Smart Grid,2015(6):2032-2040.

[5]TEN C W,TANG Y. Electric Power: Distribution Emergency Operation[M].Boca Raton: CRC Press Taylor & Francis Group,2018:25.