基于BP神经网络的粉末冶金铜基滑动轴承材料磨损量预测

2021-07-22董文文尹延国张国涛李蓉蓉陈祥雨

董文文,尹延国,张国涛,李蓉蓉,陈祥雨

(1.合肥工业大学 机械工程学院,合肥 230009;2.西南交通大学 外国语学院,成都 611756;3.安徽工业大学 机械工程学院,安徽 马鞍山 234002)

随着工业的快速发展,无铅铜基滑动轴承材料因具备良好的耐腐蚀性、导热性、摩擦磨损性能,广泛应用于高速重载领域[1-3]。然而,铜基滑动轴承在动载荷及交变载荷的作用下易发生磨损,导致材料损耗和零件失效。铜基滑动轴承材料的磨损量与添加固体润滑剂的含量、制备工艺及工况条件都有密切的关系[4-5]。

铜基材料中常添加FeS作为固体润滑剂来改善材料的边界润滑特性,但由于FeS与铜合金基体界面结合不牢固,在摩擦过程中易从基体中剥落,反而会在一定程度上削弱材料的减摩耐磨性能[6]。文献[7]在FeS/铜基材料中添加适量的固体润滑剂Bi,采用球磨和粉末冶金工艺制备无铅FeS/Cu-Bi铜基轴承材料,在材料的减摩耐磨性能改进方面取得了较好的结果。

铜基材料的磨损量受制备工艺、固体润滑剂含量和工况条件等多重因素的影响,因而单一的模型无法准确预测铜基材料的磨损量,而由众多处理单元连接构成的人工神经网络具有非线性、自适应性等特点,可解决具有多因素性、复杂性、随机性及非线性的工程类问题,因而广泛应用于各种机械材料磨损的预测[8-9]。文献[10]基于BP神经网络,建立了以曲线半径、轴重和运行速度为影响因子的钢轨磨损量神经网络预测模型,结果表明预测磨损量与实际磨损量之间的最大相对误差为8.34%,说明所建BP神经网络可行;文献[11]构建了结构为3-17-1的BP神经网络来预测连杆衬套的磨损量,测试结果显示所建神经网络预测模型得到的预测值与试验值之间的误差较小,验证了用BP神经网络预测磨损量的有效性。

本文针对FeS/Cu-Bi铜基滑动轴承材料受诸多因素的影响,并且影响因素与磨损量之间不存在显著线性关系的特点,采用BP神经网络模拟预测FeS/Cu-Bi铜基材料的磨损量。

1 试样及试验方法

1.1 材料的配置

滑动轴承材料的组成一般为基体、强化(Sn和Ni)和润滑组元3个部分。本文铜合金基体选用锡青铜CuSn8Ni(纯度为99.99%,约150目),润滑组元选择FeS粉(纯度为90%,约200目)和铋粉(纯度为99.99%,约200目)。文献[12]研究表明,FeS含量(质量分数,下同)为6%的铜基材料具有较好的自润滑效果,因而本文首先确定FeS含量为6%,重点考察Bi含量不同(2%,4%,6%,8%,10%)时对材料磨损量的影响。

1.2 材料的制备工艺

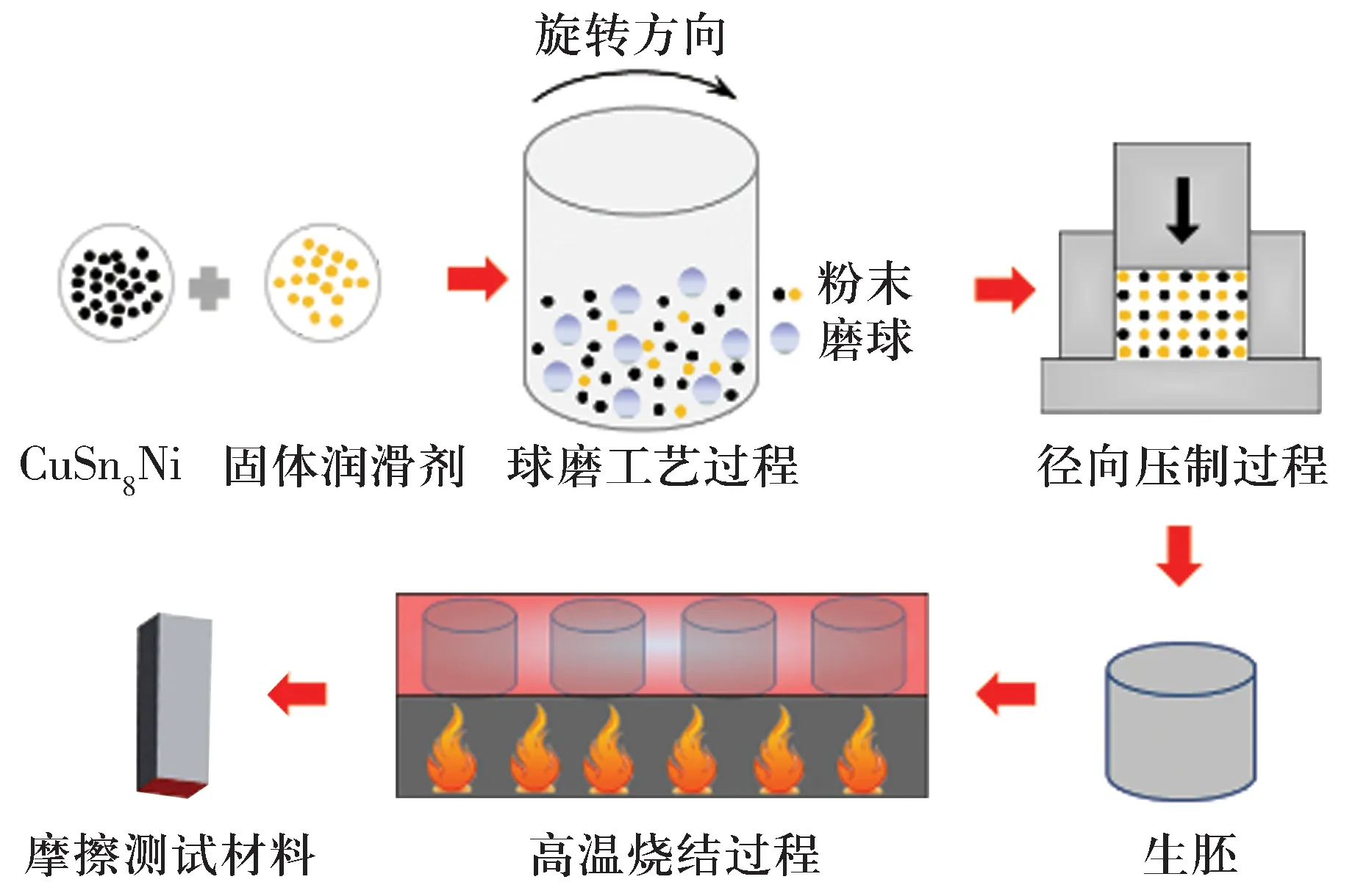

选用带有4个不锈钢真空球磨罐的XQM-2L行星式球磨机,球磨试验前在每个球磨罐中放入600 g的不锈钢球和60 g配置好的铜基混合粉末,抽真空并充入高纯(99.999%)氩气,球磨机转速为250 r/min,球磨时间为5 h;将所得的合金粉末放在YH32-315四柱液压机下进行单向压制;然后将所得生坯放入利用氨分解气氛(N2,H2)保护的SK-G04143管式电炉中进行高温烧结,在810~870 ℃保温30~40 min,得到烧结试样。具体流程如图1所示。

图1 铜基滑动轴承材料的制作流程

1.3 摩擦磨损试验方法

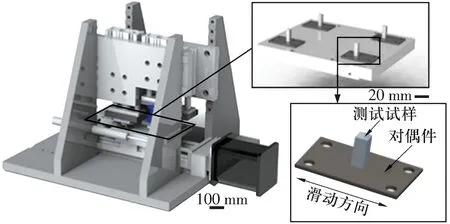

用销-盘往复式试验机进行耐磨性试验,将往复行程设定为25 mm,速度设定为50 mm/s,载荷分别设定为50,100,150,200,250 N,试验机结构如图2所示,在干摩擦条件下测试试样的耐磨性。首先将FeS/Cu-Bi铜基材料加工成销状,其尺寸为6 mm×6 mm×16 mm,用2 000目SiC砂纸打磨试样待磨表面并用无水乙醇清洗,对偶件为304不锈钢板,尺寸为50 mm×30 mm,表面粗糙度Ra值为0.02~0.07 μm。用分析天平记录试验前后试样的质量m0,m1,其磨损量用磨损体积ΔV表征,ΔV=(m0-m1)/ρ,其中ρ为试样密度。

图2 铜基滑动轴承材料耐磨性测试试验机的结构

2 材料磨损量的主要影响因素

2.1 固体润滑剂Bi的含量

如图3所示,在固定载荷(150 N)的干摩擦条件下,随着Bi含量的增加,铜基材料的磨损量呈先减小后增大的趋势。当固体润滑剂Bi含量为2%时起到的润滑作用有限,此时材料磨损量较大;随着Bi含量的增加,材料的磨损量理应逐渐减小,然而铜基材料的力学性能(致密度、硬度和压溃强度)会随着Bi含量的增加逐渐降低,从而影响材料的耐磨性能,因此,随着Bi含量的增加,铜基材料的磨损量并不是单调递增,而是呈先增大后减小的趋势,即当Bi含量达到8%以上时,材料强度降低的作用大于Bi含量增加对材料耐磨性能的贡献,此后随着Bi含量的增加,材料的磨损量会逐渐增大。因此添加适量的固体润滑剂Bi才能有效提高材料的减摩耐磨性能,在载荷150 N的干摩擦条件下,FeS/Cu-Bi铜基材料的磨损量在Bi含量为6%时相对较低。

图3 载荷150 N时不同Bi含量的铜基材料磨损量变化趋势

2.2 球磨工艺

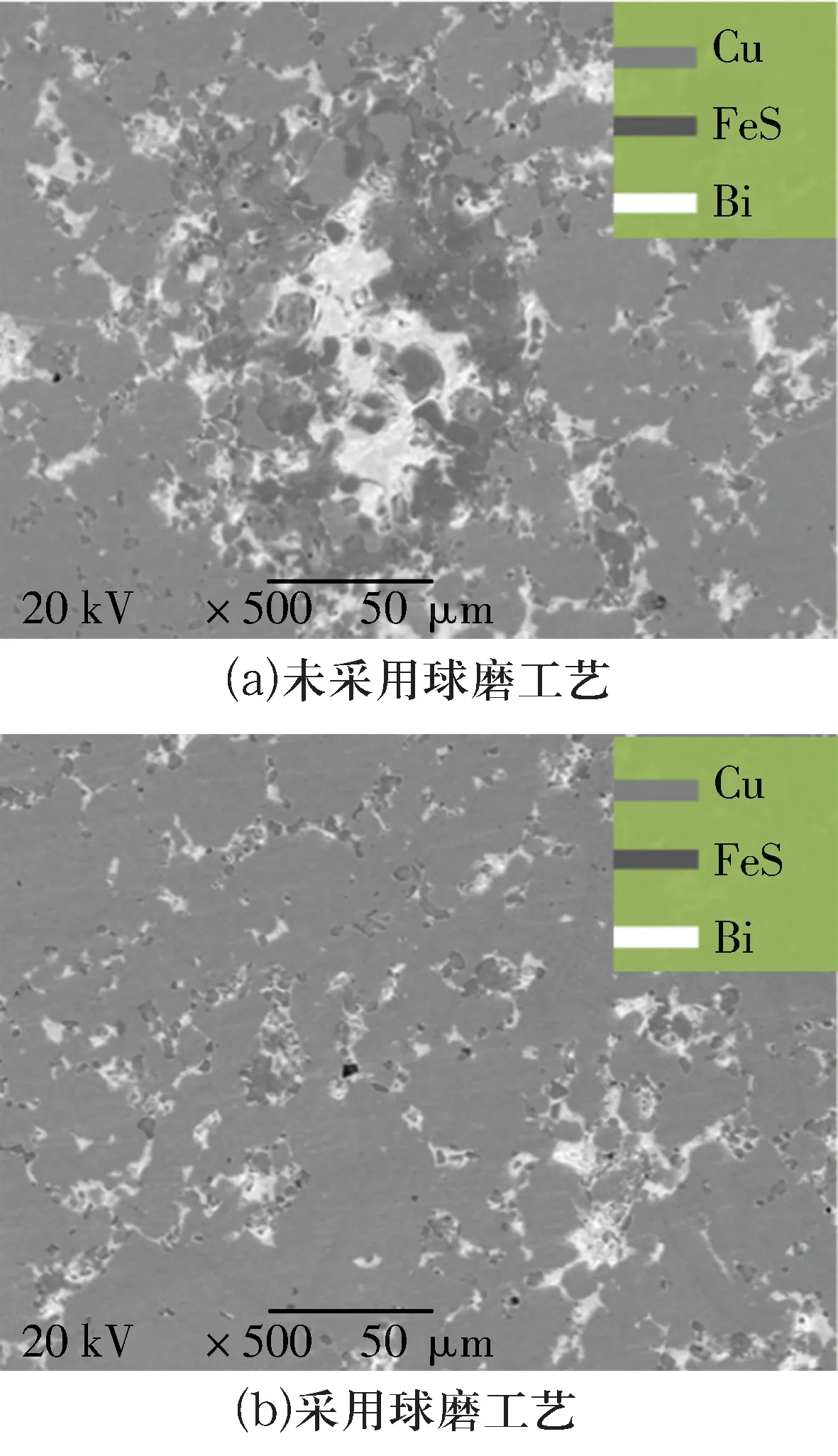

在试验过程中受到对偶件挤压和摩擦热的作用,分布在合金基体中的固体润滑剂会析出基体摩擦表面,并形成牢固附着的固体润滑膜,从而提高材料的减摩耐磨性能[13]。若采用常规的粉末冶金方法制备FeS/Cu-Bi铜基材料,会造成Bi和FeS在基体中分布不均匀,相互团聚严重的现象,且在试验过程中无法形成完整的润滑膜,从而削弱材料的减摩耐磨性能,如图4a所示;而采用球磨工艺可使Bi和FeS颗粒更均匀弥散分布在基体中,从而提高材料的耐磨性能,如图4b所示。

图4 铜基材料的SEM照片

2.3 工作载荷

材料的磨损状况与工况条件息息相关,工作载荷是工况条件中影响铜基材料磨损量的一项重要参数。铜基材料在对偶件表面形成转移膜的状态,对其减摩耐磨性能有重要的影响。球磨后Bi含量为6%时,铜基材料对偶件磨损表面转移膜在不同载荷下的光学显微照片如图5所示:在载荷50 N时,材料摩擦表面的转移膜覆盖率较低,且存在明显的犁沟痕迹,表现出较差的耐磨性;当载荷提高到100 N时,摩擦表面的转移膜覆盖率上升且犁沟减少,说明适当提高载荷有利于提高摩擦副的接触状态[14],促进转移膜的形成和稳定,提高了对偶件转移膜的覆盖率,改善材料的减摩耐磨性能;然而当载荷达到200 N时,对润滑转移膜的破坏作用增大,转移膜厚度较大,但覆盖率较低,无法将钢板与铜基材料有效隔离,削弱了材料的耐磨性能。

图5 球磨后Bi含量为6%时铜基材料对偶件磨损表面转移膜在不同载荷下的光学显微照片

3 材料磨损量预测的BP神经网络模型

3.1 BP神经网络预测材料磨损量的步骤

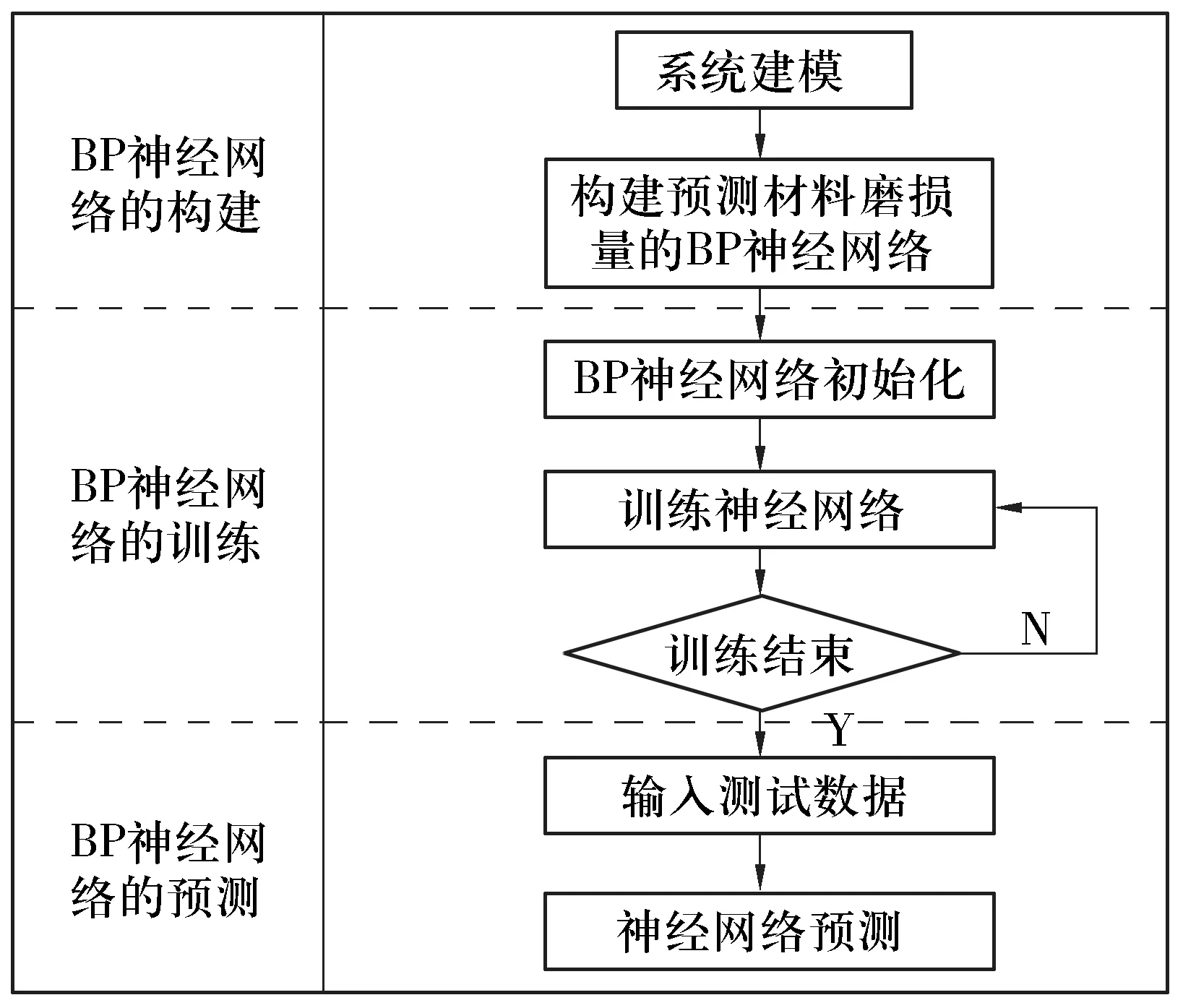

通过有监督的学习方式,BP神经网络可逼近任意非线性映射,因此常被用来表示工程实例中复杂的非线性关系。基于BP神经网络的铜基轴承材料磨损量预测流程可分为以下3个步骤:BP神经网络的构建、训练和预测。首先,构建神经网络结构;然后,用输入、输出样本数据训练BP神经网络,使网络能够表达该系统的非线性关系;最后,输入测试数据,用训练好的神经网络得出预测输出。BP神经网络预测模型的构建流程如图6所示。

图6 BP神经网络预测模型流程

3.2 输入/目标向量设计

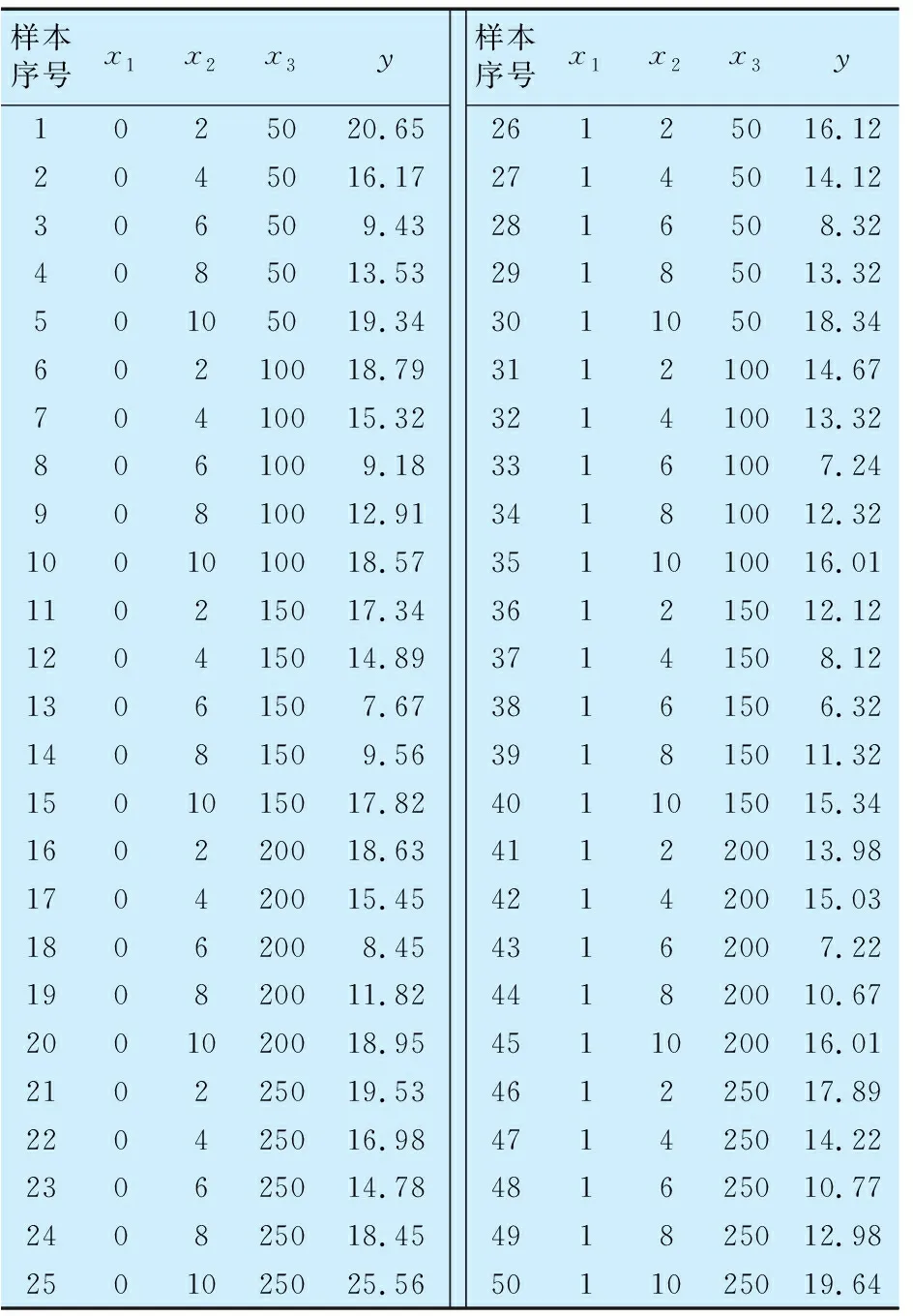

由前述分析可知,影响铜基滑动轴承材料磨损量的主要因素有球磨工艺、Bi含量和工作载荷,因此,将是否进行球磨(0表示进行球磨,1表示不进行球磨)、Bi含量(%)、工作载荷(N)这3组影响磨损量的试验数据作为输入变量x1,x2,x3,则输入变量是1个3维的向量,将对应的磨损量(mm3)作为目标变量y,则目标变量是1个1维的向量。由试验得到的50组输入变量与目标变量样本数据见表1。

表1 样本数据

获得样本数据后,由于数据中的各个指标互不相同,原始样本中各向量的数量级差别较大,应使用归一化函数mapminmax对样本数据进行归一化处理,将数据归一化到区间[0,1],这样可使计算更加简便,并防止部分神经元达到过饱和状态。

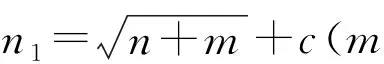

3.3 BP神经网络结构设计

表2 BP神经网络训练的具体参数

3.4 BP神经网络训练与测试

选用表1中的45组数据作为训练样本,并随机选择另外5组数据作为测试样本,检验所建立BP神经网络的精确度。对测试数据进行检验时,使用“reverse”函数对输出数据进行反归一化处理。

3.5 小结与分析

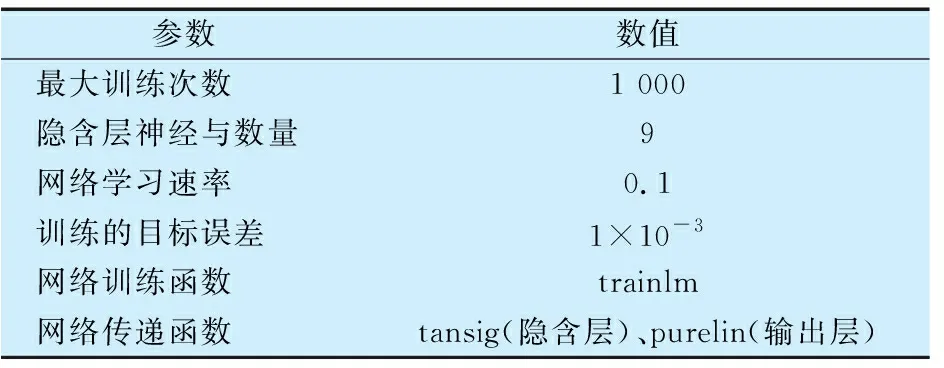

对BP神经网络进行检验的结果见表3,用相对误差((预测值-实测值)/实测值)作为性能指标来表征神经网络的精确度。

表3 神经网络的预测值与实测值

由表3可知,BP神经网络预测磨损量与实测磨损量之间基本相吻合,5组测试值中误差最大为10.24%,表明神经网络的预测精确度较高。

为进一步对所建BP神经网络精确度进行判断,引入判定系数R2作为性能指标,R2的计算公式为

(1)

计算得出R2为0.980,趋近于1,说明本文所建立的BP神经网络的预测精度较高。由性能指标相对误差和判定系数R2可知,本文提出的BP神经网络预测模型有效。

4 结束语

建立结构为3-9-1的BP神经网络模型对铜基滑动轴承材料的磨损量进行预测,结果显示预测磨损量与实测磨损量之间的相对误差最大值为10.24%,判定系数R2为0.980,所建立的BP神经网络具有较高的预测精度。BP神经网络模型为影响铜基滑动轴承材料磨损量的多因素性、复杂性及非线性提供了一种新的且较简便的预测方法,可以尝试用来预测在多种不同影响因素下铜基滑动轴承材料的磨损量。