锂基润滑脂FE9寿命的影响因素探讨

2021-07-22王庆日赵丽高宇航刘虹禹

王庆日,赵丽,高宇航,刘虹禹

(辽宁海华科技股份有限公司,辽宁 鞍山 114229)

随着各种机械设备作业率的逐渐提高,对轴承的使用寿命和可靠性要求也越来越高,而轴承的损坏约30%由润滑不良引起,说明润滑剂对轴承使用寿命起着重要作用。研究表明,提高润滑脂的产品质量可将轴承使用寿命提高2~5倍[1]。

润滑脂在滚动轴承中的最长使用寿命(简称轴承的使用寿命)是评价润滑脂使用寿命的重要指标之一,该性能的优劣直接关系到轴承的运行性能和使用寿命,对一次性注油和长期运转的设备更为重要。使用滚动轴承润滑脂测试仪FE9在一定的温度、速度、载荷和密封方式下进行润滑脂寿命试验,已列入很多润滑脂的检验规范[2],还可根据试验结果进行合理的内推和外延以得到该润滑脂在不同轴承(类型和尺寸)、工作温度、速度和载荷条件下的理论润滑脂寿命[3]。

1 试验方法

采用滚动轴承测试仪FE9,依据DIN 51821标准要求的润滑脂寿命检验规程及操作原理对不同的锂基润滑脂进行寿命试验[4-5]。

试验采用向心推力球轴承,试验条件见表1。根据标准要求,至少使用5套轴承开展试验,将每套轴承的试验结果记录在韦布尔分布图上,然后通过软件计算出各种百分比下试验轴承可超过载荷的持续时间,本文均以50%失效概率F50[5]计算。

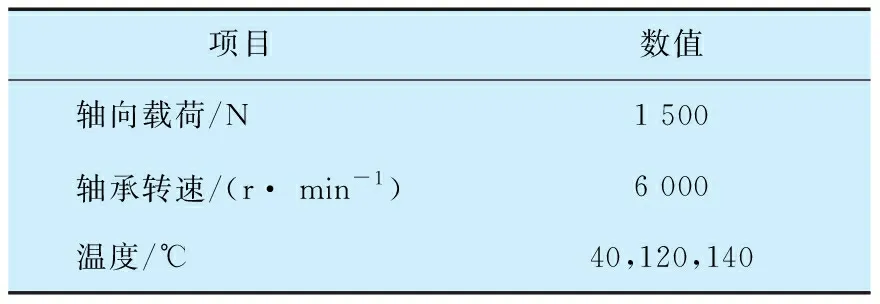

表1 试验条件Tab.1 Test conditions

本文着重讨论锂基润滑脂的油分离度、极压性能的变化等对润滑脂寿命的影响。

2 油分离度对润滑脂寿命的影响

大部分中小型密封轴承是将润滑脂一次性封存在轴承内部空间,而润滑脂所特有的栓塞流动特性使接触区的润滑剂供应不充分,即密封轴承的润滑属于乏油润滑,因此润滑脂在轴承运转过程中的持续分油能力是保证轴承良好运转的重要条件之一。

润滑脂中的基础油以游离油、毛细管油、膨化油3种方式存在。润滑脂分油能力主要取决于后2种油的含量,因游离油最易析出,毛细管油次之,而膨化油最不易析出[6]。影响润滑脂分油能力的因素有很多,主要包括稠化剂类型和含量、基础油种类和黏度、润滑脂制造工艺等。本文通过不同黏度等级的基础油组合调整润滑脂的分油能力,然后用滚动轴承测试仪FE9分别对不同润滑脂试样进行寿命试验。

2.1 单锂基润滑脂

表2中的试样(A,B,C,D)均采用单锂皂稠化剂,并且基础油的种类和黏度相同,通过润滑脂的制造工艺和基础油组合调整润滑脂的分油能力,采用IP121油分离度方法(不同润滑脂的使用温度不同,所以测试的最高温度也不一样,矿物油润滑脂测试的是120 ℃,合成油润滑脂测试的是140 ℃)测试润滑脂的分油能力。

表2 单锂基润滑脂试样的组成及试验结果对比Tab.2 Comparison of test results and composition of lithium grease samples

由表2可知:40 ℃下4种试样油分离度差距不明显,120 ℃下4种试样的油分离度区别比较明显;根据120 ℃油分离度情况与润滑脂寿命结果对比看,油分离度最大的D试样和油分离度最小的C试样的寿命均较短,而油分离度适中的A试样和B试样的寿命较长。

2.2 复合锂基润滑脂

为进一步研究润滑脂油分离度对润滑脂寿命的影响,采用复合锂皂稠化剂,相同结构和不同黏度的聚α烯烃基础油制备的3种润滑脂试样(E,F,G),试验数据见表3。

表3 复合锂基润滑脂的组成及试验结果对比Tab.3 Comparison of test results and composition of complex lithium grease samples

由表3可知,不同基础油黏度的合成油复合锂基润滑脂在140 ℃时的油分离度对润滑脂寿命有不同的影响:E试样基础油黏度小,油分离度大,寿命最短,只有139 h;G试样基础油黏度大,油分离度最小,寿命为205 h;而油分离度适中的F试样寿命最长,达到了320 h。

2. 3 小结

由以上2组试验数据可知,无论是以矿物油为基础油的单锂基润滑脂还是合成油为基础油的复合锂基润滑脂,其寿命与油分离度都有一定关系,即润滑脂在试验温度下的油分离度过大或过小,相应的寿命均较短。油分离度过小不能保证轴承得到较充分的润滑,轴承润滑效果不好而导致试验时间较短;油分离度过大润滑效果虽好,但润滑脂过早失效,同样导致试验时间较短。因此,矿物油单锂基润滑脂和合成油复合锂基润滑脂在试验温度下油分离度分别为10%和7%左右时润滑脂寿命最长。

3 极压抗磨剂对润滑脂寿命的影响

润滑脂寿命试验的条件属中速和中等载荷,因此润滑脂的极压抗磨性能对润滑脂寿命有一定的影响。为保证试验的连续性,在试样A(拟提高矿物油类润滑脂的寿命)的基础上加入一定量的硫磷添加剂制备出试样A1,并在A1试样的基础上添加少量的含钼添加剂制备出试样A2。对2个试样的相关理化指标及润滑脂寿命进行试验,试样的组成及试验结果见表4。

表4 含极压抗磨剂的试样组成及试验结果对比Tab.4 Comparison of test results and composition of samples containing extreme pressure anti-wear agents

由表4可知:极压抗磨剂的加入使A试样的寿命明显提高(由132 h提高到195 h)。而加入含钼添加剂的A2试样寿命达到了261 h。极压抗磨剂对润滑脂寿命有显著的影响,可有效改善润滑脂的寿命。

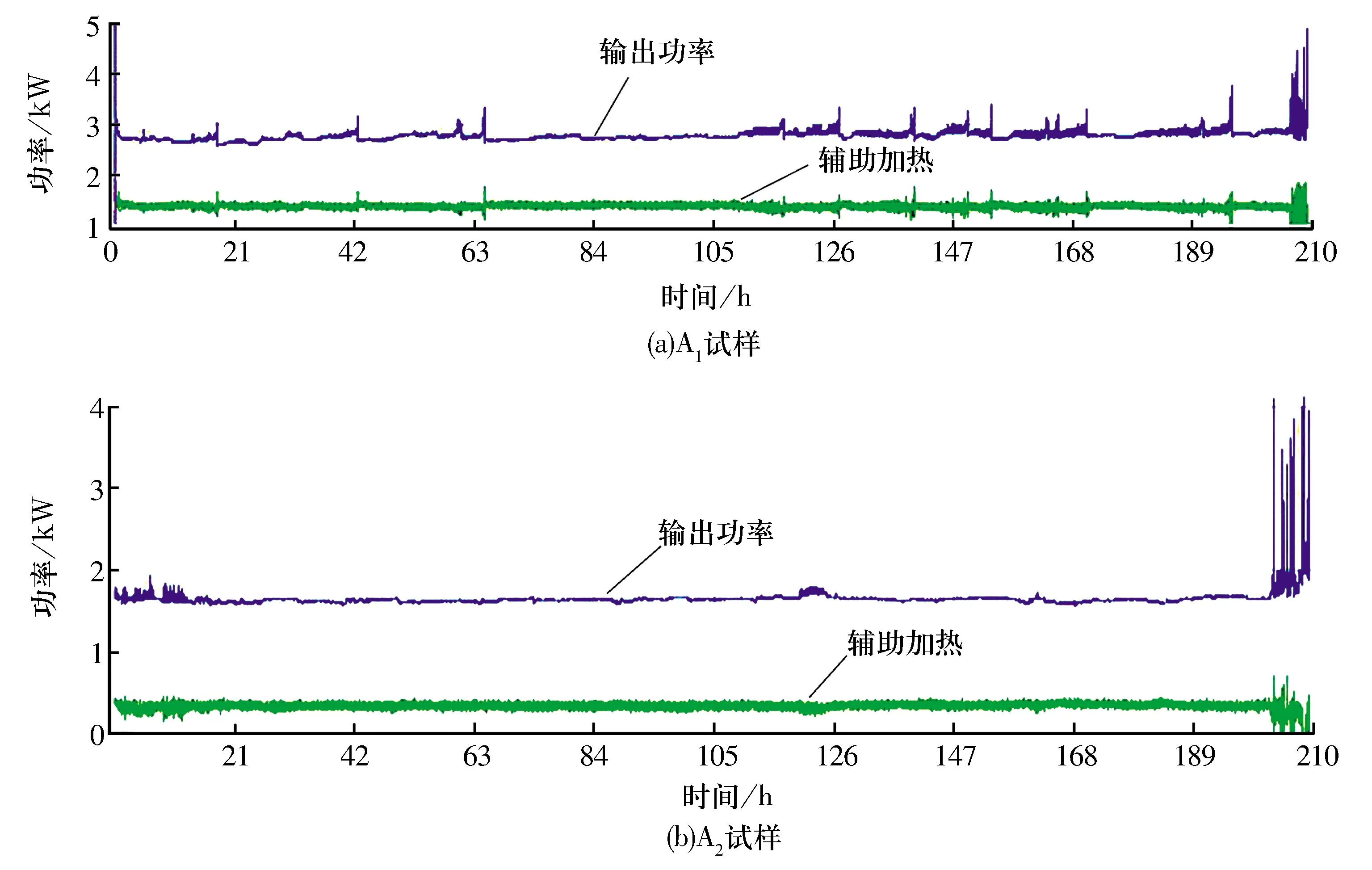

随机抽取A1和A2试样数据中各1套轴承(每个试样试验5套轴承),其输出功率的变化规律如图1所示,A2试样试验过程中输出功率随时间变化的曲线比较平稳,该曲线越平稳表示轴承在试验过程中的扭矩越稳定。可以说明含钼添加剂的润滑脂对轴承的润滑更加充分,润滑脂选择合适的极压抗磨剂组合不仅能提高润滑脂寿命,而且轴承在运转过程中会更加平稳。

图1 试验轴承的输出功率随时间的变化规律Fig.1 Change rule of output power of test bearing with time

4 结论

1)锂基润滑脂油分离度过大或过小均会影响其寿命,因此要控制油分离度在一个合适的范围内。试验结果表明,矿物油单锂基润滑脂和合成油复合锂基润滑脂在试验温度下油分离度分别为10%和7%左右时润滑脂寿命最长。

2)在锂基润滑脂中加入极压抗磨剂可提高寿命。特别是加入含钼添加剂后,不仅进一步提高了润滑脂寿命,而且试验过程中的输出功率更加平稳,扭矩波动较小。