城铁列车转向架齿轮箱轴承故障分析及改进

2021-07-22刘海涛舒友薛世海刘志远沈洪娟

刘海涛,舒友,薛世海,刘志远,沈洪娟

(中车长春轨道客车股份有限公司,长春 130062)

齿轮箱轴承是城铁列车转向架的重要部件,其性能将直接影响列车的安全运行。某列车检车时发现齿轮箱中多套轴承发生故障,现对轴承故障原因进行分析。

1 故障特征

某列车齿轮箱采用分体式箱体(图1),齿轮箱润滑油采用美孚合成齿轮油75W-90(Mobil Synthetic Gear Oil 75W-90),输入端及输出端均安装33115/Q圆锥滚子轴承。列车在冬季低温(-30 ℃以下)、车辆最高转速80 km/h工况下运行11×104km时输出轴电动机侧有渗油现象,对该项目齿轮箱进行普查,多套齿轮箱油发黑,拆解齿轮箱及故障轴承发现轴承保持架断裂,如图2所示。故障轴承主要结构参数为:内径75 mm,外径125 mm,宽度37 mm,滚子直径13.1 mm,滚子数量23,滚子组节圆直径99.949 mm。保持架材料为Q235B,滚子和内外圈材料为GCr15。美孚合成齿轮油75W-90在-30 ℃以上流动性较好,建议使用温度不低于-30 ℃。

图1 齿轮箱结构图Fig.1 Structure diagram of gearbox

图2 33115/Q轴承保持架断裂示意图Fig.2 Fracture diagram of 33115/Q bearing cage

2 故障原因分析

观察断裂保持架发现保持架窗孔小端比大端磨损严重,保持架断裂起点位于保持架窗孔小端横梁圆角处,经电镜扫描(图3)发现断口呈疲劳形貌,主要原因为轴承存在异常运转,导致保持架横梁受滚子挤压,横梁与端面框体连接处产生裂纹,最终导致保持架开裂。

图3 保持架窗孔横梁小端断裂电镜扫描Fig.3 Scanning electron microscopy of fracture of small end of beam of cage window

分析轴承异常运转导致保持架断裂的原因可能与游隙、润滑及线路载荷等因素有关。

2.1 游隙

以往类似项目中轴承轴向游隙为0.12~0.16 mm,但该列车轴承游隙为0.20~0.25 mm,游隙较大。当冲击或速度变化时,齿轮轴会产生较大的轴向窜动,从而冲击轴承,造成轴承异常运转,最终导致保持架断裂[1]。

2.2 润滑油

在低温环境下运行,润滑油黏度会升高,润滑油流动性变差而导致润滑油飞溅,供油量不足,齿轮箱热量不能及时被带走,温升过高,轴承运转异常,进而造成保持架断裂[2]。模拟齿轮箱实际工况,将该齿轮箱分别在-25,-35 ℃工况下进行试验,发现在-35 ℃时温升较高,拆解发现轴承保持架断裂。

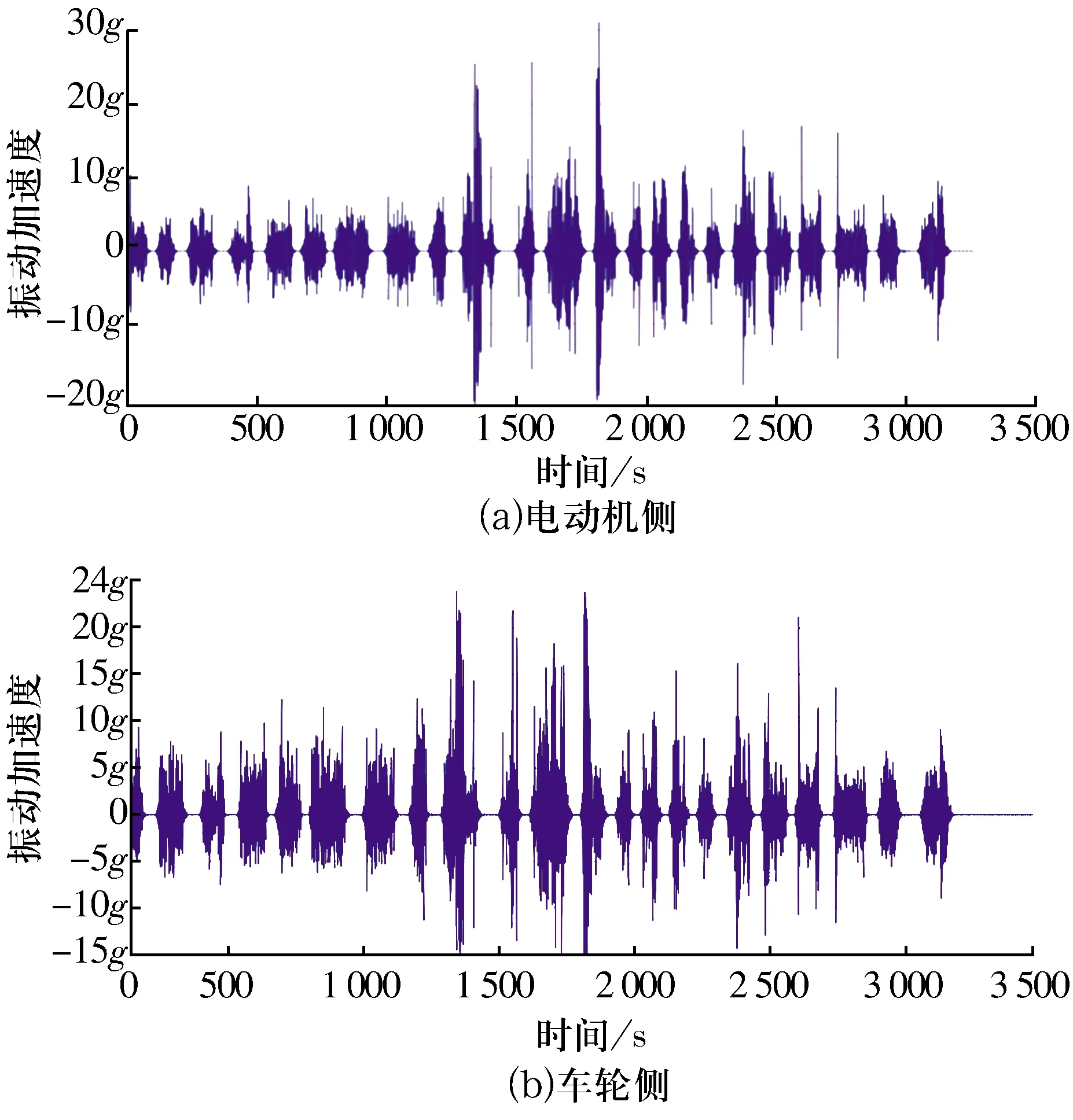

2.3 线路振动加速度

参考文献[3-4]检测齿轮箱实际振动,如图4所示,输入轴电动机侧轴承的振动加速度峰值远高于IEC 61373:2010 Railway applications-Rolling stock equipment-Shock and vibration tests的要求10g(g取10 m/s2)。基于有限元软件分析得到保持架等效应力最大值为250 MPa,高于材料Q235B的屈服强度(235 MPa)[5]。

图4 输入轴振动加速度Fig.4 Vibration acceleration of input shaft

3 改进措施

1)将轴承轴向游隙调整为0.12~0.16 mm。

2)选取在低温环境下(-30 ℃以下)仍具有较好流动性的美孚齿轮箱油75W-80(Mobil Delvac 1 Gear Oil 75W-90)[2]。

3)选用加强型轴承33115/VG237,轴承结构参数不变,保持架材料改为S355MC(屈服强度355 MPa,疲劳强度230 MPa)。基于有限元分析得到保持架等效应力最大值为150 MPa,满足要求。

4 试验验证

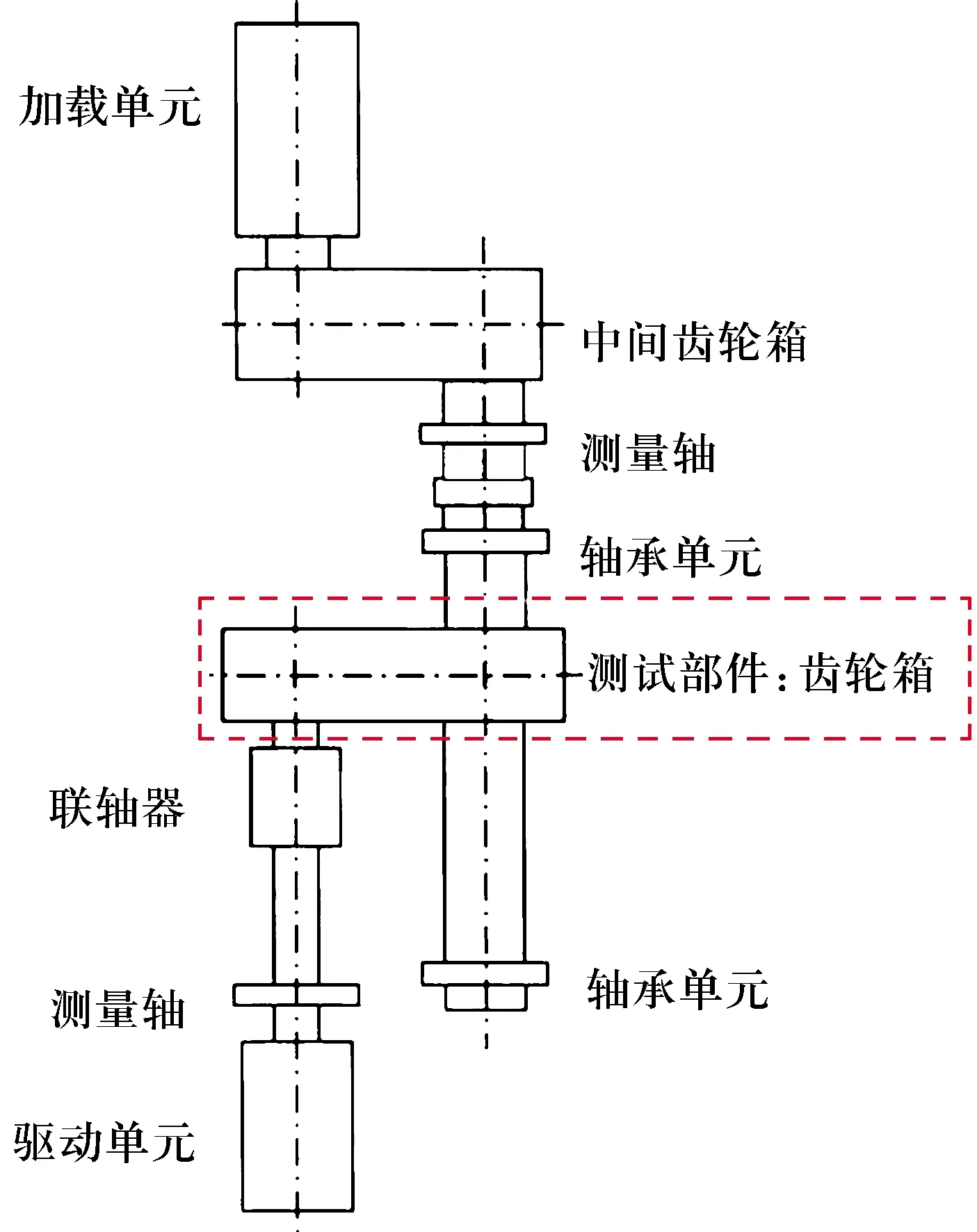

搭建试验台模拟实际运行工况,对改进后的轴承进行试验验证,满功率250 kW加载,试验原理如图5所示,分别进行低温启动和低温低速试验。

图5 试验原理图Fig.5 Principle diagram of test

低温启动试验:设置试验温度为-35 ℃,按车辆设计的启动加速度加速至最高转速持续运转60 min(图6)。试验过程中齿轮箱各位置温度变化曲线如图7所示。

图6 启动阶段速度变化Fig.6 Speed change during startup

图7 低温启动试验时齿轮箱各位置温度变化曲线Fig.7 Temperature change curve of each position of gearbox during low temperature startup test

因齿轮箱轴承润滑方式为飞溅润滑,速度越高,润滑越好。在低速工况下,存在润滑不充分的可能性,需进行低温低速试验:试验温度为-35 ℃,以车速5 km/h低速运行15 min。试验过程中齿轮箱各位置温度变化曲线如图8所示。

图8 低温低速试验时齿轮箱各位置温度变化曲线Fig.8 Temperature change curve of each position of gearbox during low temperature and low speed test

由图7和图8可知:齿轮箱各轴承最高温度为-10.2 ℃,最大温升速率为9.1 ℃/min,满足TB/T 3134—2013《动车组用驱动齿轮箱》中要求的轴承最高温度120 ℃和最大温升速率15 ℃/min要求,且齿轮箱无渗油,低温下运转正常。

试验结束后拆解齿轮箱轴承(图9),无异常。将新结构齿轮箱装车考核,最长运行100×104km,无异常。

图9 试验后拆解的33115/VG237轴承Fig.9 Disassembled 33115/VG237 bearing after test

5 结束语

对某列车齿轮箱轴承故障的原因进行分析,并提出相应的改进措施,搭建试验台对改进后的轴承进行试验验证,无异常。将改进后轴承装车考核,运行100×104km,无异常,说明了改进方案的可行性。此外,后续有待进一步开展齿轮箱油量对轴承温升的影响研究。