次氯酸钠废水膜法处理中试工艺研究

2021-07-22郭志刚全俊伟

郭志刚,全俊伟

(内蒙古蒙维科技有限公司,内蒙古 乌兰察布 012400)

在合成法生产醋酸乙烯过程中,工业用水量大且副产大量次氯酸钠废水。该废水中含有硫、磷、氯、不溶物以及小分子COD,成分复杂,其中较高含量的次氯酸钠、氯化钠、磷酸盐等杂质造成水体的强碱性及腐蚀性,直接排放将对生态环境造成严重的破坏,因此,亟需研发高效次氯酸钠废水处理工艺[1]。常见的废水处理方法依据水质的不同可分为化学沉淀法、氧化法、气提法、吸附法、生物法和电化学法等,水质组成越复杂,其废水处理难度越大、工艺更繁琐且成本高[2-6]。

对次氯酸钠废水的处理主要是将废水中可溶性磷和硫通过投加药剂形成难溶固相的化学沉淀法进行去除。张伟星等[7]分别以铁离子和双氧水将二价硫和单质硫氧化为高价硫、将次磷酸盐氧化为正磷酸盐,正磷酸盐与铁盐形成沉淀从水体中去除。崔洪升[8]系统研究了不同种类氧化剂投加量、pH值以及反应时间等条件对磷去除率的影响规律,确定pH值为4时,以次氯酸钠氧化30 min可将90%以上的磷转变为正磷酸盐,再利用铁盐、铝盐或石灰形成沉淀去除。尽管化学沉淀法工艺较为成熟,但成本高、药剂投料量大、处理后水体含盐量高等特点难以高效工业化应用。

膜分离技术因具有高离子截留率和高水通量被广泛应用于工业废水处理过程,通过超滤、纳滤[9]、反渗透[10-11]与蒸发结晶耦合操作,进行含盐废水分级处理及盐类的分质分区结晶回收,实现含盐废水零排放。文章以内蒙古蒙维科技集团次氯酸钠废水为研究对象,通过三步膜处理中试运行工艺调控,开发次氯酸钠废水膜处理工艺,减少企业生产废水排放,提高废水回用率,实现废水资源综合利用和节水节能[12-13]。

1 实验部分

1.1 废水水质

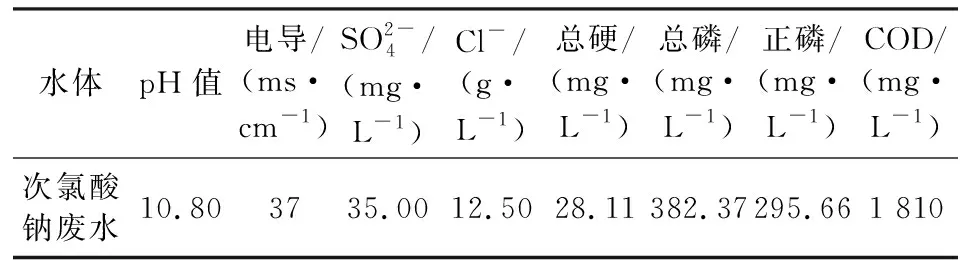

实验过程中采用的原水来自内蒙古蒙维科技集团生产中产生的废水,其组成分析如表1所示。

表1 水质组成Tab.1 Water quality composition

1.2 中试工艺及膜组件

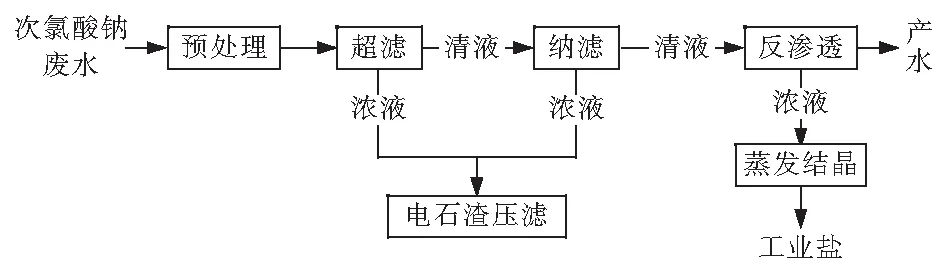

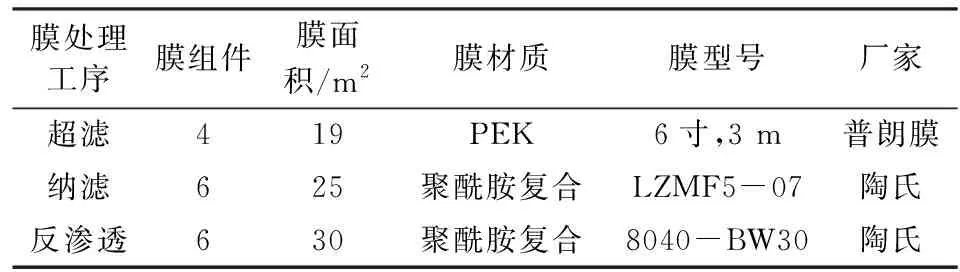

中试工艺流程如图1。6.0 m3/h次氯酸钠废水预处理后,经管式超滤膜除悬浮物,超滤膜产水去纳滤系统分盐,纳滤产水进入反渗透系统进行浓缩,反渗透浓水进入三效蒸发系统结晶产盐,氯化钠溶液蒸发结晶后,经离心机离心再经干燥后包装,氯化钠结晶盐按照《GB/T5462-2015工业盐标准》一级标准进行质量控制。超滤浓水和纳滤浓水混合后去电石渣压滤处理工序。其中,各步膜组件材质及型号如表2所示。

图1 次氯酸钠废水膜处理工艺流程Fig.1 Sodium hypochlorite wastewater membrane treatment process flow

表2 膜组件材质及型号Tab.2 Membrane module material and type

1.3 工艺指标

控制超滤浓水量0.5 m3/h~1.0 m3/h,氯离子外排量≤1.2 kg/h;纳滤浓水量0.5 m3/h~1.0 m3/h,氯离子外排量≤5.0 kg/h;反渗透浓水组成中氯化钠和硫酸钠的质量比高于60,通过水质波动情况,优化运行工艺,确定最佳运行压力、流量、pH值,确保综合产水达标。

2 结果与讨论

2.1 管膜超滤工序

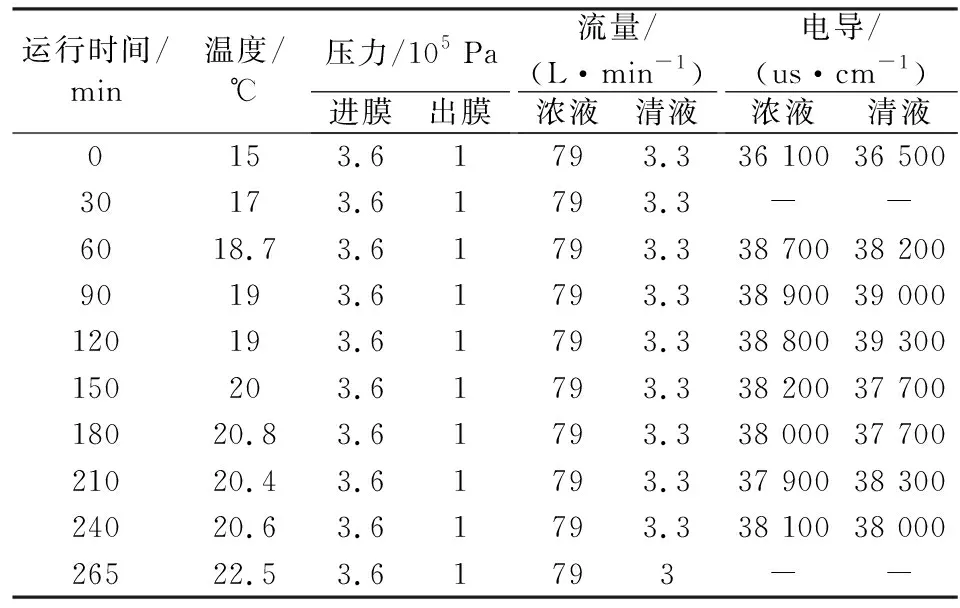

以800 L次氯酸钠废水为原水,曝气30 min后过管膜(PVDF),进膜压力为3.6×105Pa,出膜压力为1×105Pa,过膜后清液和浓液的流量及组成如表3所示。运行265 min后,得到清液760 L(pH值为8.28,电导为37 900 μs/cm)、浓液40 L(pH值为8.28,电导为39 100 μs/cm),重复运行多次,各指标差距不大,水质波动较小。

表3 超滤工艺运行参数Tab.3 Ultrafiltration process operating parameters

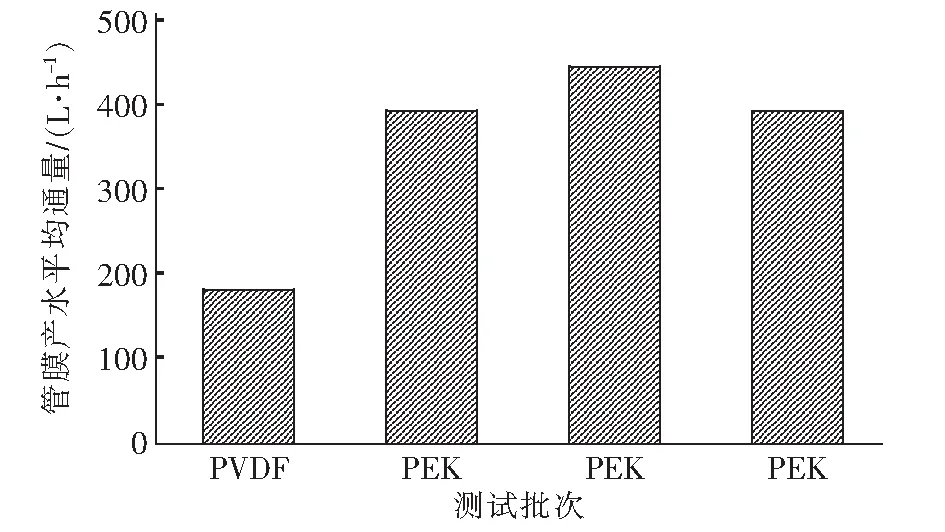

进一步对比了PVDF膜和PEK膜组件处理不同批次次氯酸钠废水的产水量情况,结果如图2所示,可以看出 PEK 管膜平均产水量为 350 L/h, PVDF 管膜平均产水量为 180 L/h,两种膜组件产水量有较大的差别。次氯酸钠废水中含有很高的磷酸盐和不稳定的pH值,根据 PVDF 管膜进水pH值在2~11之间,而PEK管膜可以耐到2-13的特点,PEK管膜更能够适合该水体的应用。

图2 PVDF膜和PEK膜组件处理不同批次废水产水量对比图Fig.2 Comparison of water yield of different batches of wastewater treated by PVDF membrane and PEK membrane modules

2.2 纳滤工序

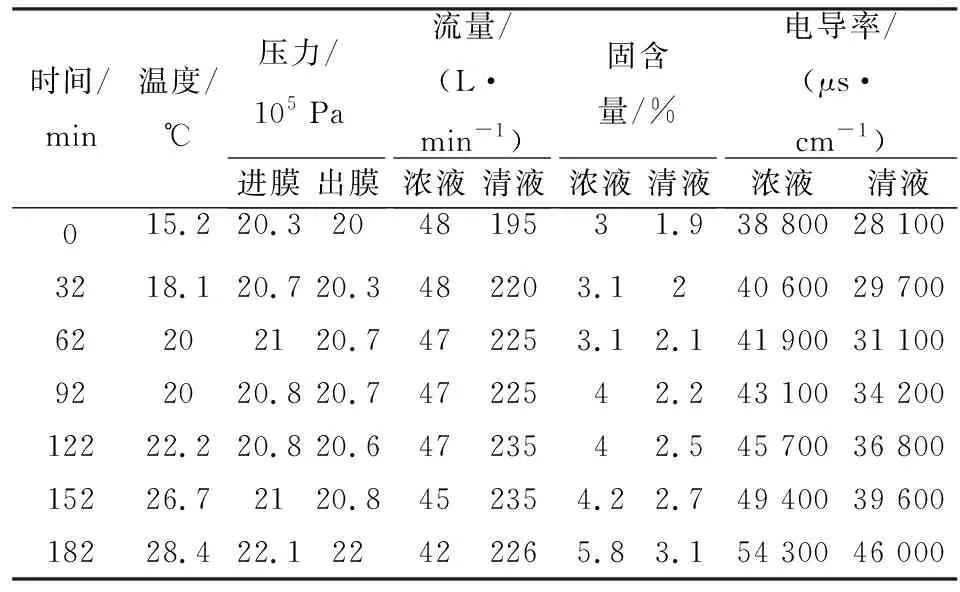

以上述760 L超滤清液为纳滤进水,添加30%稀HCl调pH值为11左右,压力20×105Pa,过膜后清液和浓液的流量及组成如表4。运行182 min后,出清液约650 L,pH值为7.85,电导率34 200 μs/cm,总磷19 mg/kg;出浓液约110 L,pH值为8.06,电导率56 100 μs/cm。

表4 纳滤工艺运行参数Tab.4 Nanofiltration process operating parameters

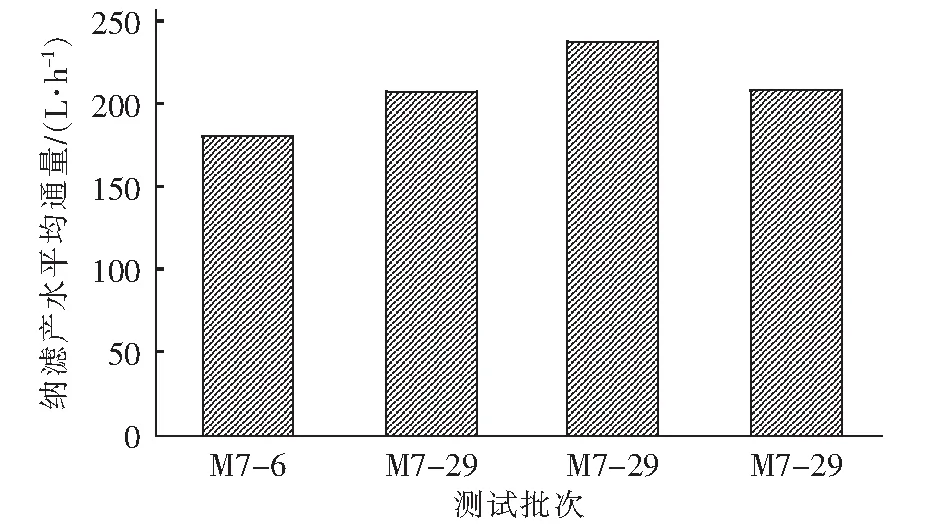

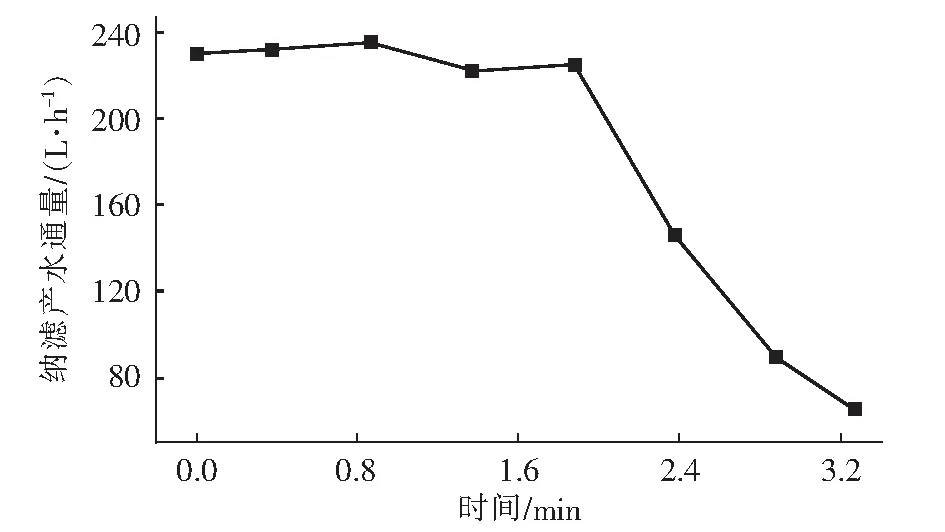

分别采用M7-29和M7-6纳滤膜进行纳滤实验,其产水情况对比如图3所示。从图3中可以看出同种纳滤膜选用M7-29膜元件的测试通量大于M7-6膜元件。同时,对M7-29纳滤膜进行加水透析实验,对通量进行全程跟踪测试,结果如图4所示。应用M7-29纳滤膜处理次氯酸钠废水超滤清液时,在浓缩倍数 3 倍以内时,膜通量衰减很小,当继续浓缩纯化后,通量会有明显的下降趋势,考虑需要降低纳滤浓水中的Cl-,需要对纳滤浓液进行加水透析氯离子。在透析过程中,纳滤产水通量下将趋势也会减缓。

图3 M7-29和M7-6纳滤膜纳滤产水情况对比Fig.3 Comparison of water production by nanofiltration of M7-29 and M7-6 nanofiltration membranes

图4 M7-29纳滤膜加水透析过程通量跟时间的变化趋势Fig.4 M7-29 trend of flux versus time in the dialysis process of nanofiltration membrane with water

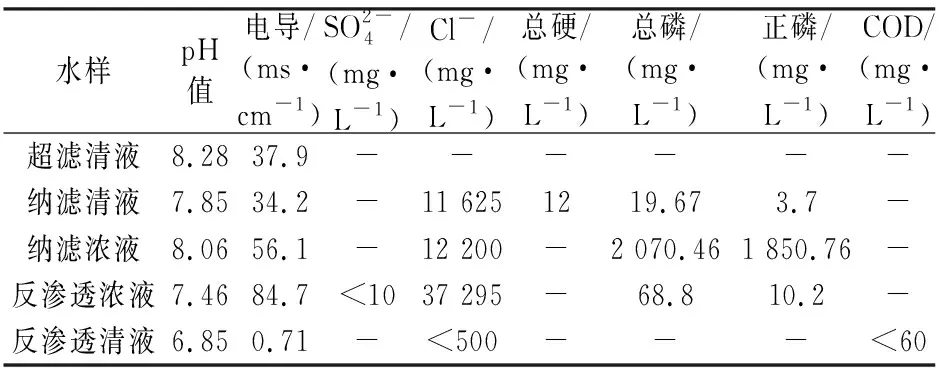

2.3 膜处理后水质分析

某批次次氯酸钠废水各步膜处理过程水质组成如表5所示。次氯酸钠废水膜法处理中试工艺通过原水预处理、超滤、纳滤和反渗透的耦合应用,有效实现了不溶杂质、盐类以及清水的分级处理。其中预处理工序主要目的是消除次氯酸钠废水的氧化性,因纳滤膜和反渗透膜进水条件要求活性氯小于0.05 mg/L,如果预处理工序不能完全消除氧化性,将直接进入浓盐水纳滤、反渗透等膜系统,造成膜元件的氧化损坏。采用PEK超滤膜,产水回收率达93%,纳滤系统产水回收率为92.3%。纳滤清液进入反渗透系统(3级,运行压力3.0 MPa~4.0 MPa)连续稳定运行,实现次氯酸钠废水的达标处理。

表5 各步膜处理水质指标Tab.5 Water quality index of membrane treatment in each step

3 结论

文章通过对次氯酸钠废水处理中试工艺研究,耦合预处理、超滤、纳滤和反渗透等工序,创建连续稳定高效运行的膜法水处理工艺并确定最佳工艺参数。基于预处理消除废水氧化性,通过超滤、纳滤和反渗透膜系统分别实现不溶性杂质分离、分盐以及盐水浓缩,反渗透浓水经过后续多效蒸发结晶可回收符合国家一级标准的工业盐,实现废水化学资源的综合利用及清水回用。