底泥板框压滤脱水干化集成控制系统设计与实现

2021-07-22何彦行秦海洋周昭旭

何彦行,秦海洋,周昭旭

(中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

0 引言

随着城市发展速度的加快,城市工业、生活污水大量排放到河流湖泊中,造成河流、湖泊底泥富营养化,底泥淤积变多使得河流湖泊的蓄水能力下降,进而可能造成城市内涝。近年来环保疏浚[1-2]工程大量开展,疏浚后的底泥可通过多种方式进行脱水干化,较为常见的工艺为板框机械压榨式脱水[3-4]。

传统的底泥脱水干化控制系统对泥浆调理、板框进料、板框压榨3个过程的控制相对独立,且多以经验值进行控制;在泥浆调理过程中,操作人员根据经验判断管道中泥浆浓度,手动地调整物料添加速度以及添加量;板框进料与压榨过程都是根据经验设定时间,到达设定时间后停止进料或压榨。传统的底泥脱水干化控制系统无法实现工艺过程的全自动控制,而且依靠经验值的控制方式对于不同的泥质适用性差,生产效率较低,生产成本较高[5]。

本文针对以上问题,提出了基于泥浆浓度实时监测的优化控制算法,通过对泥浆浓度实时监测实现泥浆调理、板框进料、板框压榨3个工艺过程的精确控制,并设计了基于西门子PLC优化控制系统。

1 底泥脱水干化工艺

环保疏浚船舶将泥浆输送至除渣设备后流至浓缩池;将浓缩后的泥浆泵送至搅拌机,物料罐里的物料通过卸料阀及螺旋输送机添加至搅拌机与泥浆混合;混合后的泥浆自流至均化池,充分反应后进一步降低含水率,以上过程称为泥浆调理过程。物料的添加用于改变泥浆的物理结构,降低含水率,物料添加量由泥浆绝干基的质量决定[6]。

均化池的泥浆通过进料泥泵输送至板框机内,进料结束后开始板框压榨;压榨完成后泥饼由板框机脱落至皮带输送机,由皮带输送机运输至渣土堆场,进料和压榨过程中尾水进入到尾水槽并汇流至浓缩池,以上过程涉及板框进料、板框压榨2个过程。底泥脱水干化工艺如图1所示。

图1 底泥脱水干化处理工艺Fig.1 Process flow chart of sludge dewatering and drying

2 控制系统设计

综合分析底泥脱水干化处理工艺,为实现泥浆调理、板框进料、板框压榨3个工艺过程的精确控制及工艺过程的全自动控制,需在工艺流程上增加传感器,结合图1工艺流程具体为:在工艺流程淤处增加流量计和超声波浓度计,用于监测进入搅拌机内的泥浆流量和浓度;在工艺流程于处增加称重传感器,用于监测物料罐内物料重量;在工艺流程盂处增加超声波液位计,用于监测均化池内液位高度;在工艺流程榆处增加流量计和超声波浓度计,用于监测进入板框机内的泥浆流量和浓度;在工艺流程虞处增加流量计,用于监测板框机压榨尾水流量。

底泥脱水干化处理工艺中需控制的对象包括:浓缩池泥泵、搅拌机、卸料阀、输送机、板框进料泥泵及板框机。结合模块化的设计理念将控制系统划分为数据采集单元、控制器单元、人机交互单元和执行单元[7-8],控制系统的架构见图2。

图2 控制系统架构图Fig.2 Architecture of control system

1)数据采集单元:包括流量计、超声波浓度计、超声波液位计、称重传感器及卸料阀速度反馈,实现工艺过程中信号采集功能。

2)控制器单元:选用西门子1200系列PLC作为系统的控制器,实现过程全自动控制和工艺精确控制功能。

3)人机交互单元:选用西门子TP2200触摸屏作为人机交互设备,实现工艺数据显示及设备操作功能。

4)执行单元:包括浓缩池泥泵、搅拌机、卸料阀、输送机、板框进料泥泵及板框机。根据工艺执行单元分为泥浆调理执行子单元和板框进料压榨执行子单元两部分,实现泥浆输送、调理和压榨功能。

3 软件设计

3.1 全自动控制

底泥脱水干化生产过程复杂,涉及多个环节,为降低各环节的相互影响,提高生产效率,全自动控制设计遵循模块化思想,将控制主程序分为泥浆调理优化控制程序、板框进料优化控制程序和板框压榨优化控制程序。泥浆调理优化控制程序可根据均化池液位状态独立运行,均化池液位不处于“高”状态时,系统自动调用泥浆调理优化控制程序。板框进料优化控制程序与板框压榨优化控制程序按先后顺序执行,板框机准备就绪时,系统自动调用板框进料优化控制程序,进料结束后,系统进入板框压榨优化控制程序,压榨完成后再进入板框进料优化控制程序,见图3。

图3 全自动运行流程Fig.3 Automatic operation flow chart

优化控制程序包括8个子程序,数据采集子程序用于工艺传感器数据采集及转换;物料添加控制子程序用于搅拌机、卸料阀、输送机的手/自动控制以及物料添加质量的计算;密度计算子程序用于泥浆浓度数据转换为密度;流量累计子程序用于流量累计计算;绝干基计算子程序用于根据密度、累计流量与浓度计算绝干基的质量;泥泵控制子程序用于浓缩池泥泵和进料泥泵的手/自动控制;泥饼含水率计算子程序用于计算板框压榨过程中泥饼含水率;板框机通讯子程序用于优化控制程序与板框机自带控制系统通讯,向板框机发送执行指令并接收板框机反馈状态。

3.2 泥浆调理优化控制程序

泥浆调理优化控制程序实现物料添加过程全自动控制及物料添加量的精确控制功能。根据进入搅拌机泥浆的浓度与总量实时计算泥浆绝干基质量,进而得到实时调整物料添加量,解决了靠传统人工经验添加出现添加量少导致调理效果不佳,添加量多导致成本提高等问题。泥浆调理优化控制程序开始执行后,首先调用物料添加控制子程序和泥泵控制子程序按照顺序依次启动浓缩池泥泵、搅拌机、螺旋输送机、卸料阀;然后调用数据采集子程序、密度计算子程序及流量累计子程序计算进入搅拌机内泥浆的密度与累计方量;进而调用绝干基计算子程序计算出进入搅拌机内泥浆绝干基的质量;再次调用物料添加控制子程序计算出所需添加的物料质量、物料罐重量的变化量及两者差值,差值划分为三档,分别对应卸料阀高、中、低三档速度,实现卸料阀的自动调速;泥浆调理过程中实时监测均化池液位状态,均化池状态不为“高”时继续执行泥浆调理;若为“高”时,调用泥泵控制子程序实现浓缩池泥泵输送清水,进而判断所需物料添加量与物料罐重量变化量是否相等,若“否”则继续执行物料添加过程,若“是”则依次停止卸料阀、螺旋输送机、搅拌机、浓缩池泥泵,泥浆调理一次循环结束。

3.3 板框进料优化控制程序

板框进料优化控制程序实现板框进料时间的精确控制功能。根据进入板框机泥浆的浓度与流量实时计算质量,进料质量满足设定期望值后完成进料。根据泥浆浓度优化调整板框进料时间,解决了采用固定进料时间造成的效率低、成本高问题。板框进料优化控制程序开始执行后,首先调用板框机通讯子程序判断板框机是否准备就绪,若“是”再调用泥泵控制子程序启动进料泥泵,进而调用数据采集子程序、密度计算子程序及流量累计子程序计算进入板框机内泥浆的密度与累计方量,实时计算进料总质量,并判断板框进料(泥浆)总质量是否达到设定期望值;若“否”则继续进料,直到进料总质量与设定的期望进料总质量相等时,停止泥泵。

3.4 板框压榨优化控制程序

板框压榨优化控制程序实现板框压榨时间的精确控制功能。压榨后泥饼含水率是判断压榨是否完成的关键因素,通过实时计算压榨过程中板框机内泥饼含水率实现压榨时间的自动调整,解决了固定压榨时间造成的效率低、成本高问题。板框压榨优化控制程序开始执行后,首先调用流量累计子程序计算板框压榨过程中产生的尾水量,并加上进料过程中产生的尾水得出总尾水量,再调用泥饼含水率计算子程序计算板框机内部泥饼的实时含水率,并判断板框机内部泥饼含水率是否达到设定的期望值,若“否”则继续压榨,同时判断压榨时间是否超出上限时间设定值,若超出上限时间则报警,若板框机内部泥饼含水率达到设定的期望值,则停止压榨。

4 应用分析

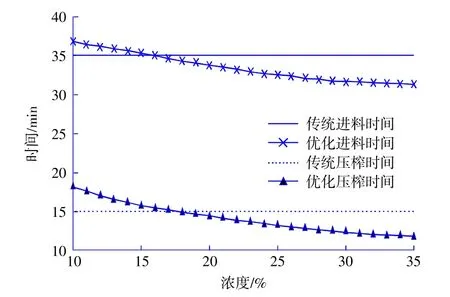

基于泥浆浓度实时监测的集成控制系统已成功应用于嘉兴北部湖荡连通项目、武汉南湖水环境综合治理项目,对施工历史数据进行分析,得出在15%~35%泥浆浓度下优化控制系统的进料时间和压榨时间见图4。

图4 不同浓度下的进料及压榨时间Fig.4 Feed/press time at different concentrations

由图4可知,集成优化控制系统可根据泥浆浓度自动调整进料和压榨时间,适应性强,在浓度较高的工况下效率更高。

5 结语

通过对底泥脱水干化工艺及现有控制系统的分析,设计了基于泥浆浓度实时监测的集成控制系统。不但实现了底泥脱水干化工艺过程的全自动控制;而且对工艺中泥浆调理、板框进料和板框压榨3个过程进行了优化控制,实现了物料添加量、进料和压榨时间的精确控制。系统实际应用表明底泥脱水干化集成控制系统具有更强的适应性和自动化水平,进而节省了料、人工、能耗成本。