单壁有底钢套箱数值分析与施工技术

2021-07-22曹岳嵩

曹岳嵩

(湖南省交通水利建设集团有限公司, 湖南 长沙 410008)

桥梁下部构造水下基础施工常采用的方法有沉井、钢围堰和钢套箱等[1-3]。沉井和钢围堰的施工复杂,周期较长且材料用量大;而钢套箱方案施工便捷,材料用量合理并能回收再利用,因此在高桩承台施工中应用广泛。桑植双门岛大桥施工水深达35 m,水中系梁采用单壁有底钢套箱方案施工。本文建立了钢套箱的空间模型,模拟其受力情况,以便于对围护方案更进一步优化研究,并确保其结构安全。

1 工程概述

大桥位于贺龙水库库区,桥位处河面宽度约220 m,地形起伏大,主墩施工水深为24.15~34.50 m,其上部结构采用5×50 m预制T梁。

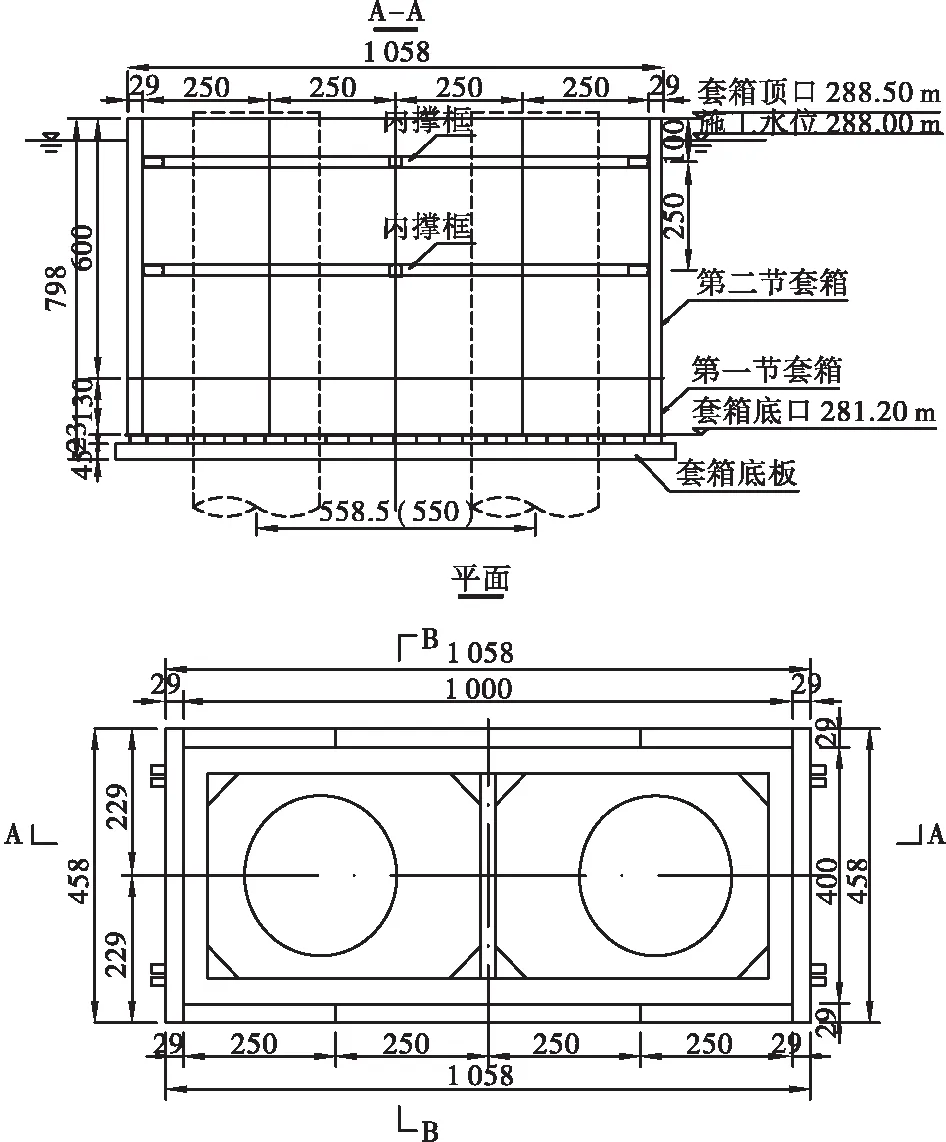

结合桥型、地质与水文条件等,大桥采取单壁有底钢套箱施工水中系梁和立柱。钢套箱围堰由底板、侧板、内支撑3部分组成,通过侧板和封底混凝土形成的围水结构为系梁施工提供无水的干体施工环境,其布置见图1。

图1 钢套箱布置图(单位: cm)

钢套箱含底板总高度8 m,平面尺寸为10.58 m×4.58 m,顶标高288.50 m。封底砼底标高281.20 m,按最大水位288.50 m考虑,水头差7.3 m。钢套箱侧板竖肋采用I28b,水平肋采用12 mm厚钢板,竖向连接采用12 mm封边钢板。底板主龙骨采用2I45b,上铺[22b型钢横肋,顶面满铺10 mm钢板做为底模。钢套箱共设2道水平圈梁和内支撑,圈梁采用2[40b,上下盖12 mm钢板,内支撑采用2[25b,上下盖12 mm钢板。圈梁和内支撑焊成整体,圈梁和套箱间缝隙采用钢板抄垫密实。套箱钢结构材质除吊杆外,其余材质均为Q235B。

2 钢套箱受力分析

2.1 有限元模型的建立

为了验证钢套箱的结构安全,采用结构分析软件,对其进行了详细的分析[4-6]。

假定钢套箱侧板与底板间具有可靠的拉、压连接。套箱封底抽水完成后,封底混凝土需承受水头差引起的向上浮力,确保其上浮。假定水头压力通过侧板面板直接传递至竖肋上,封底混凝土灌注荷载通过底板面板直接传递至底板横肋上。采用Midas Civil建立空间模型,杆件均用梁单元模拟,边界条件约束x、y、z3个方向的线位移自由度。

对于钢套箱结构,其控制工况分2个: ①套箱下放到位后,封底混凝土浇筑工况;②封底混凝土到强度后,套箱内抽水工况。

2.2 计算结果

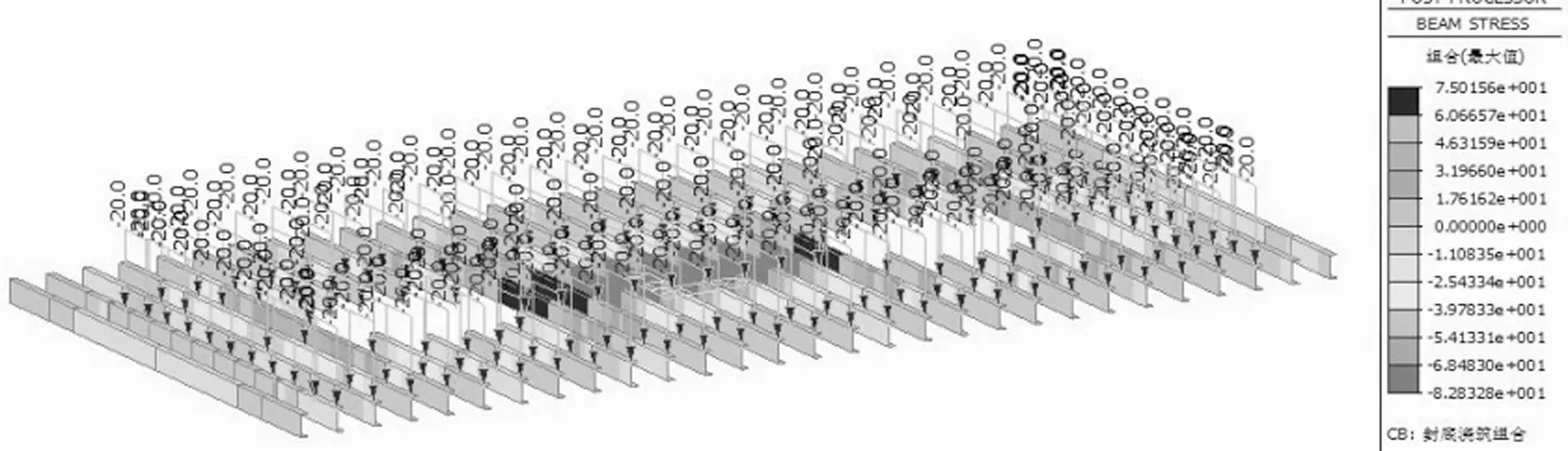

1) 工况1:套箱下放到位后,封底混凝土浇筑。底板面板承受的最大面荷载为封底混凝土自重48 kN/m2,计算跨度为横肋间距400 mm,取单宽壁板进行计算。横肋与主龙骨正应力见图1、图2。横肋最大正应力82.8 MPa,满足要求。主龙骨最大正应力49.4 MPa<170 MPa,最大剪应力22.3 MPa<100 MPa,满足要求。

图1 横肋正应力(单位: MPa)

图2 主龙骨正应力(单位: MPa)

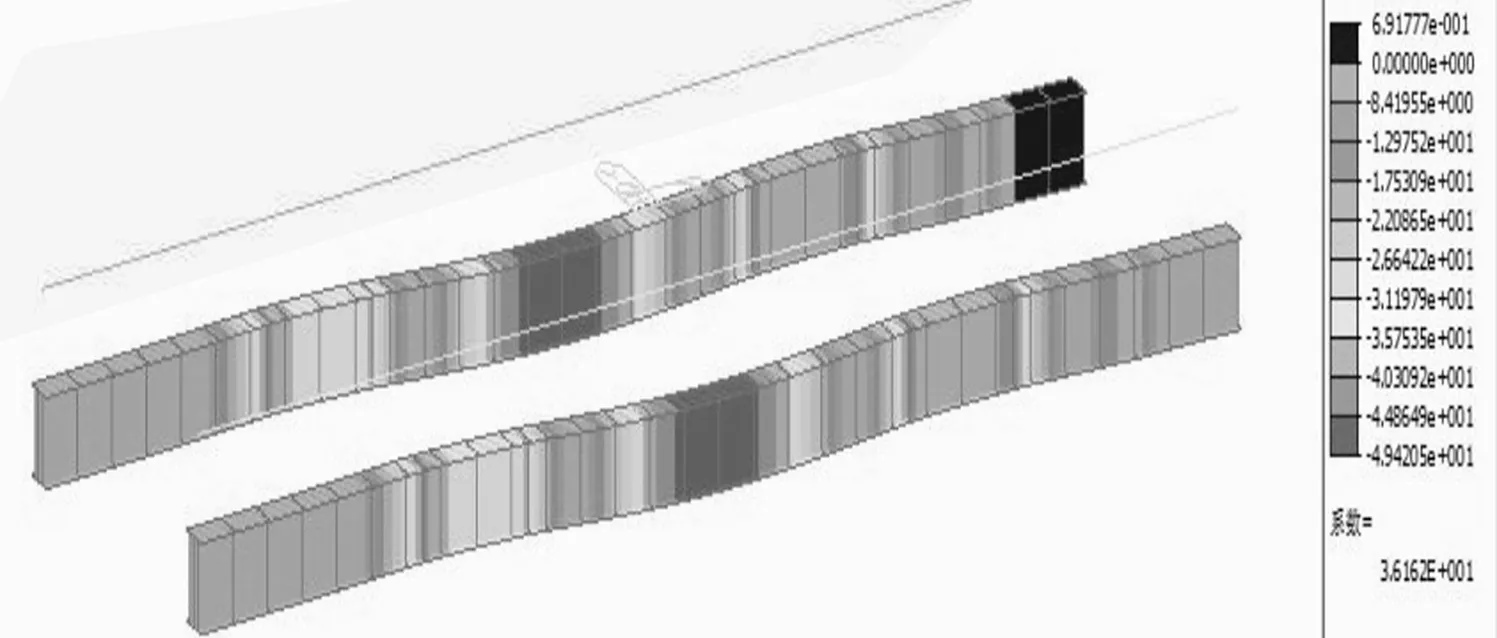

单个套箱的底板在主龙骨处共设有8根吊杆,与护筒顶设置的扁担梁相连,用于套箱下放和封底混凝土施工。吊杆承受的最大拉力为353 kN,需采用强度不低于785 MPa的φ32 mm精轧螺纹钢筋作为吊杆。吊杆拉力见图3。

图3 吊杆拉力(单位: kN)

2) 工况2:封底混凝土到强度后,套箱内抽水。底板面板承受封底抽水后的内外水头差荷载,最大为48 kN/m2。计算跨度为竖肋间距375 mm,取单宽壁板进行计算。

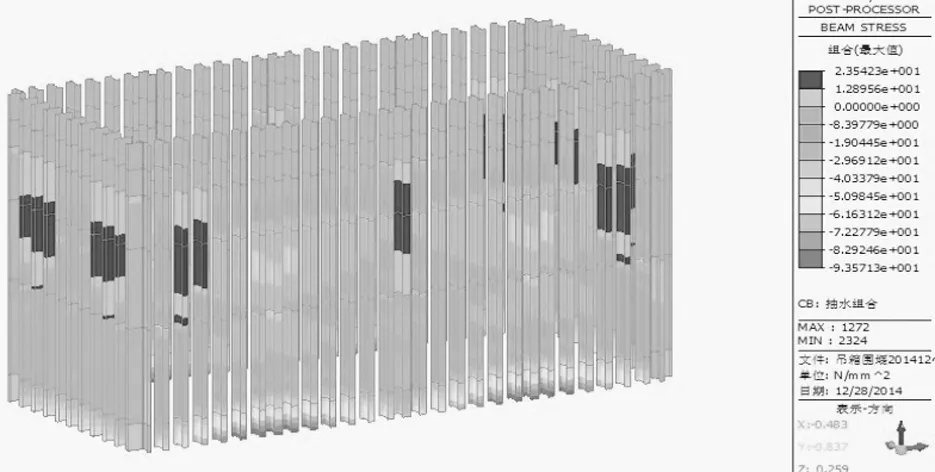

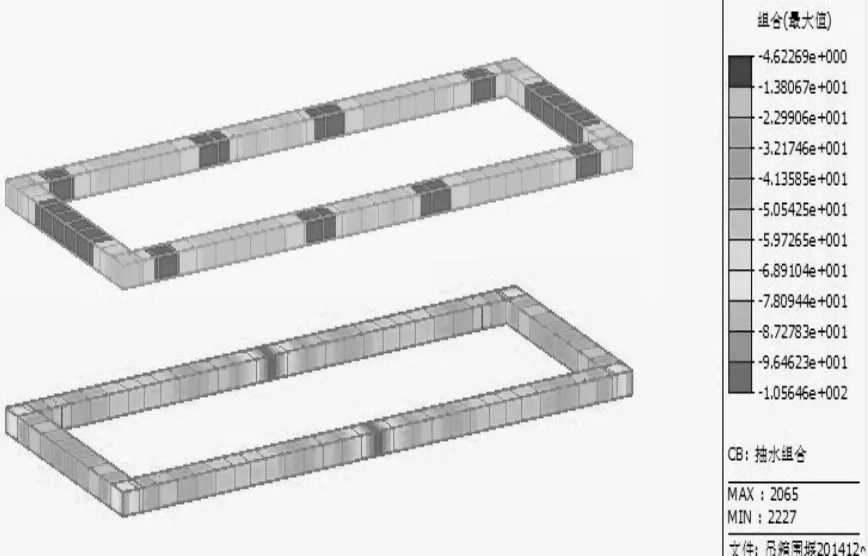

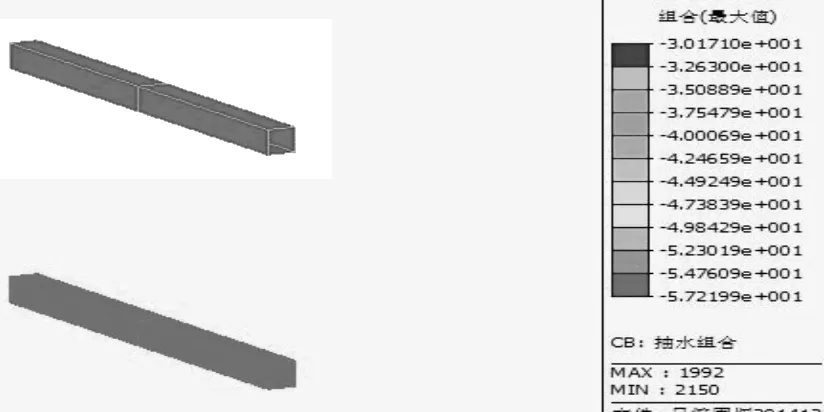

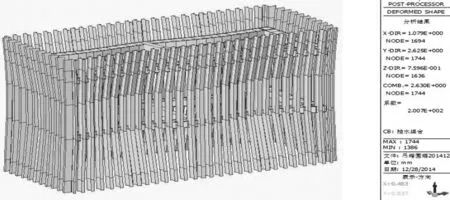

竖肋、圈梁、内支撑正应力见图4~7。竖肋最大正应力93.6 MPa<170 MPa,最大剪应力21.5 MPa<100 MPa,满足要求。圈梁最大正应力105.6 MPa<170 MPa,剪应力37.5 MPa<100 MPa,满足要求。内支撑最大正应力57.2 MPa<170 MPa,满足要求。套箱侧板最大水平位移仅2.6 mm,套箱刚度满足要求。

图4 竖肋正应力(单位: MPa)

图5 圈梁正应力(单位: MPa)

图6 内支撑正应力(单位: MPa)

图7 套箱侧板水平位移(单位: mm)

3 钢套箱施工

3.1 钢套箱拼装

水中钻孔桩施工完成后,对钢管桩钻孔平台进行拆除,在桩基钢护筒下放安装双拼工字钢牛腿,作为钢套箱的拼装平台。拼装套箱底板,测量人员精确测量放样,按套箱的分块尺寸放出具体每块套箱的安装位置,并用油漆在平台上作出标识,然后拼装侧板、安装吊杆。吊杆底部采取竖向限位措施防止吊杆落入水中。

3.2 钢套箱下放

钢套箱拼装完毕后,在2个桩基墩顶分别安装卷扬机。首先将套箱整体同步提升10 cm,静止10 min无异常后,再通过卷扬机不断反复变换行程使钢套箱缓慢下放就位。下放就位后复核钢套箱的平面位置、高程以及垂直度,使其满足设计和规范要求(见图8)。然后采用φ32 mm精轧螺纹钢将套箱吊在钢护筒上,对套箱底板进行堵缝。

图8 钢套箱下放

3.3 钢套箱封底

浇筑封底混凝土是有底钢套箱施工成败的关键,本桥封底混凝土均位于水面以下,施工采用导管法浇注水下混凝土。导管外径 32.5 cm、壁厚1 cm,悬挂在平台夹具梁上,将导管移位3次即可完成封底施工。

封底混凝土达到设计强度的90%以上,潜水员利用法兰盘封堵连通孔后,再使用潜水泵进行套箱内抽水。抽水完毕后,套箱内形成了干作业环境。

4 结语

桑植双门岛大桥深水高桩系梁采用单壁有底钢套箱方案施工,本文对该方案进行了受力分析和施工工艺研究。单壁有底钢套箱方案工艺操作简单,节约工期,材料用量合理并能回收再利用,技术上可行,经过实践,取得了良好的经济效益和社会效益,为高桩承台、系梁深水基础的设计施工提供了一个可复制的思路,具有良好的推广潜力和应用性。