UV上光过程中常见的问题和解决方法

2021-07-22

UV上光又称紫外线上光或固化上光,UV上光油主要成份由感光树脂,活性稀释剂,光引发剂及助剂组成,原理是在一定波长的紫外光照射下,体系内光引发剂游离基引发树脂中的不饱和双键迅速发生键锁聚合反应,使其交联结膜固化。

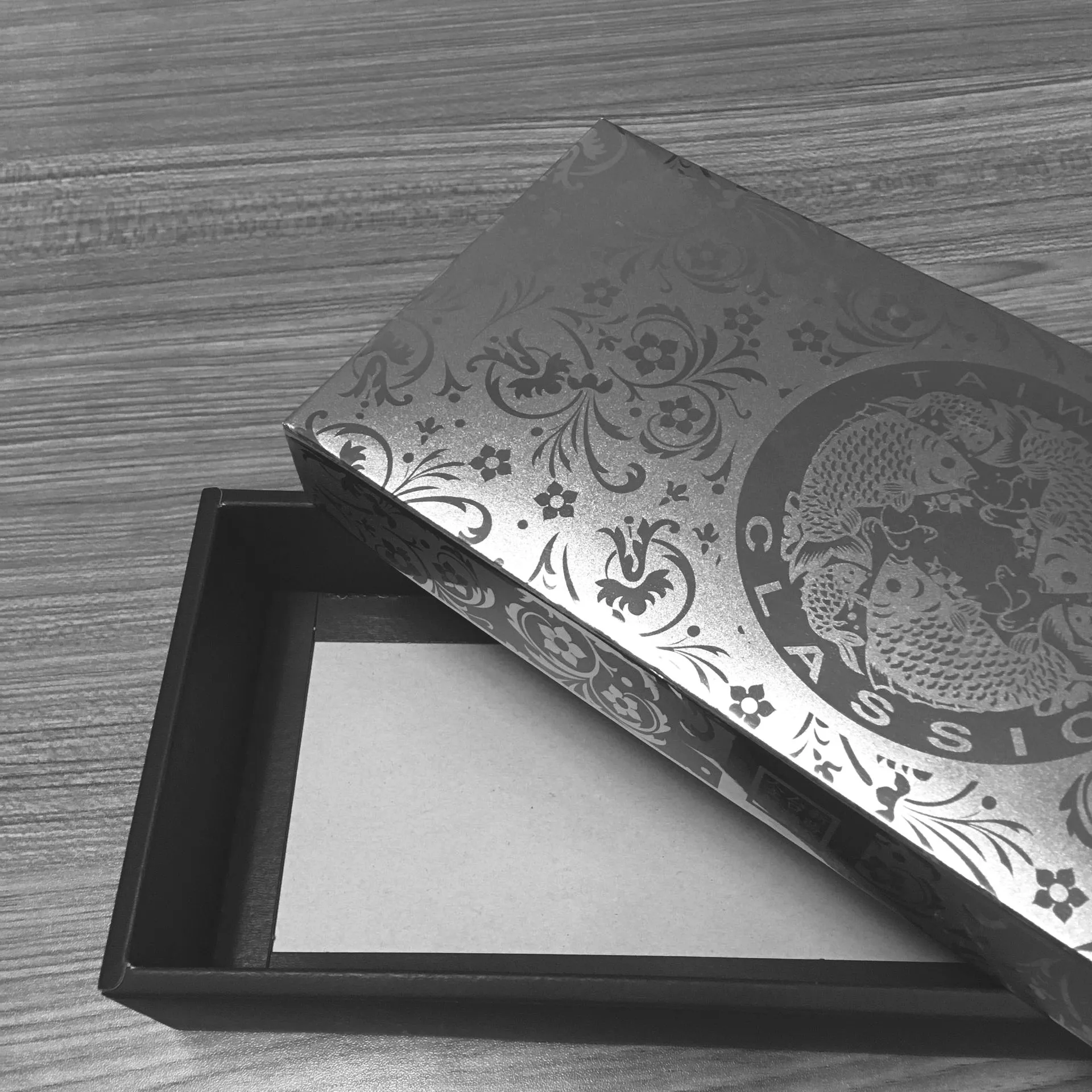

UV上光在近几年发展较快,在包装印刷品行业中所占的比例正逐步增加,包装品经过UV上光处理后,能提高其外观效果,明显提高耐折性和耐化学性,改善其使用性能,减少产品在运输、储存过程中的损失。本文分享UV上光过程中常见的问题和解决方法,供大家参考。

上光方式

按上光机与印刷机的关系分类可分为脱机上光和联机上光两种方式

1.脱机上光。脱机上光是采用专用的上光机对印刷品进行上光,即印刷、上光分别在各自的专用设备上进行。这种上光方式比较灵活方便,上光设备投资小,较适合专业印后加工生产厂家使用。但这种上光方式增加了印刷与上光工序之间的运输转移工作,生产效率低。

2.联机上光。联机上光则直接将上光机组连接于印刷机组之后,即印刷、上光在同一机器上进行,速度快,生产效率高,加工成本低,减少了印刷品的搬运,克服了由喷粉所引起的各类质量故障,是今后的发展方向。但联机上光对上光技术、上光油、干燥装置以及上光设备的要求很高。

按上光方法分类可分为辊涂上光和印刷上光两种

1.辊涂上光。辊涂上光是最普通的上光方式,由涂布辊将上光油在印刷品表面进行全幅面均匀涂布。

2.印刷上光。印刷上光通过上光版将上光油涂布在印刷品上,因此可进行局部上光。目前常采用的有凹版上光、柔性版上光、胶印方式上光及丝网上光。

按上光产品类型分类可分为全幅面上光、局部上光、消光上光以及艺术上光等

1.全幅面上光。全幅面上光的主要作用是对印刷品进行保护,并提高印刷品的表面光泽。全幅面上光一般采用辊涂上光的方法进行。

2.局部上光。局部上光一般是在印刷品上对需强调的图文部分进行上光,利用上光部分的高光泽画面与没有上光部分的低光泽画面相对比,产生奇妙的艺术效果。局部上光采用印刷上光的方法进行,其中采用丝网印刷方式上光得到的膜层较厚,效果较其他方式明显,且成本较低,目前在国内使用得较多,但其生产效率一般较低。

3.消光上光。消光上光采用的是UV哑光油,与普通上光的效果正相反,它可以降低印刷品表面的光泽度,从而产生一种特殊效果。由于光泽度过高对人眼有一定程度的刺激,因此,消光上光是目前较流行的一种上光方式。

4.艺术上光。艺术上光的作用是使上光产品表面获得特殊的艺术效果。如使用UV珠光上光油在印刷品表面进行上光,会使印刷品表面产生珠光效果,使印刷品显得富丽堂皇、高贵典雅。

工艺流程

UV上光工艺过程一般是:除粉→电晕处理→打底油UV上光→冷却。影响其工艺过程的因素很多,如油墨、印刷品的上光适应性、工艺中相关条件(涂布量、干燥温度及涂布车速等)的选定,以及外部环境条件的影响等。

油墨层的润湿作用和它的颗粒度,以及墨层干燥情况等都会直接影响上光油的涂布质量和流变性。纸张的平滑度和吸收性对上光质量的影响尤为显著。在其他因素相同的情况下,纸张平滑度越高,上光效果就越好;反之亦然,容易产生局部凹陷现象。为获得高平滑度的纸张,往往在上光之前先涂布一层底胶层。不同的纸张对上光油的吸收是不同的。吸收过强,会使上光油很难形成较平滑的膜层,易出现与纸面凹凸状态相似的膜层。吸收过弱,会使流平中的渗透、凝固和结膜作用明显降低,同样不能形成高质量的膜层。因此要选择适宜的吸收性的纸张。

常见问题

光泽不好、亮度不够

主要原因:

·UV光油粘度太小,涂层太薄;

·乙醇等非反应型溶剂稀释过度;

·涂布不均匀;

·纸张吸收性太强;

·涂胶网纹辊网纹太细,供油量不足。

解决办法:

根据纸张不同情况适当提高UV光油的粘度和涂布量;对吸收性强的纸张可以先涂布一层底油。

干燥不好、固化不彻底,表面发粘

主要原因:

·紫外光强度不够;

·紫外灯管老化,光强减弱;

·UV光油储存时间太长;

·不参与反应的稀释剂加入过多;

·机器速度过快。

解决方法:

在固化速度小于0.5s的情况下,一般应保证高压汞灯的功率不小于120W/cm;灯管要及时更换,必要时加入一定量的UV光油固化促进剂,加速干燥。

印刷品表面UV光油涂不上去,发花

主要原因:

·UV光油粘度太小,涂层太薄;

·油墨中调墨油或燥油含量过高;

·油墨表面已晶化;

·油墨表面防粘材料(硅油、喷粉)过多;

·涂胶网纹辊网线太细;

·施工工艺的问题。

解决办法:

对要求UV上光的产品,印刷时就应采取相应措施,创造一定的条件;UV光油可适当涂厚些,必要时上底油或采用特殊光油配方。

UV上光涂层有白点

主要原因:

·涂层太薄;

·涂胶网纹辊太细;

·非反应型稀释剂(如乙醇)加入过量;

·印刷品表面粉尘等较多。

解决办法:

保持生产环境及印刷品表面清洁;增加涂层厚度;加入少量平滑助剂;稀释剂最好为参与反应的活性稀释剂。