钣金异响原理及对策控制研究

2021-07-22李昂

李 昂

(广汽本田汽车有限公司,广东 广州 510700)

前言

汽车异响作为机能不良的一个分支,一旦存在,将大大影响顾客对车辆的喜爱程度,让顾客在使用车辆的过程中,顾虑车辆是否是安全的,进而进行异响投诉,甚至对主机厂品牌存在厌恶,印象难以扭转,所以在主机厂一般都会在新车型试作过程中,针对整车做一系列恶路耐久考验的道路试验,而耐久后整车的状态一般可以反映出顾客使用5~10年后爱车会达到的效果,从而判断整车设计及制造是否满足顾客需求,如果出现异响,将针对异响部位进行设计变更或者制造改善。

1 定义[1]

1.1 整车异响

整车异响即为整车在经过各种顾客可能遇到的路况行驶过程中,车辆发出的可被顾客关注到,且对顾客产生困惑的异常声响。

1.2 钣金异响

由于车身钣金与钣金之间产生的困扰顾客的异常声响,被称为钣金异响。

1.3 路况

路况指的是有道路路基、路面、构造物及附属设施等的技术状况;各大主机厂在新车型阶段都会对新车进行不同路况的跑道检证,一般跑道分为比利时石头路、卵石路、扭力下降路、高速路、波形路、波状路、解析一般坏路、鱼鳞坑路、蛇行路、扭曲路和凹凸路等,如图1所示。

图1 路况种类

2 钣金异响的发生原理

异响的发生原理要从两方面说起,一是发出声音的原理;二是发出的声音怎么被判定为异响。

2.1 发声原理

从钣金异响方面来讲,如果两块或者多块钣金之间由于共振引起了钣金与钣金之间的碰撞或摩擦,那么很容易导致钣金间发出声响;如果两块接触的钣金在经历不同路况时,两块接触的钣金由于各自不同的材质或者重量或者形状产生了不同的振幅和频率,而此振幅和频率在某一时间产生了叠加,带来相互碰撞或摩擦,那么异响就产生了,如图2所示。

图2 振幅叠加示意图

2.2 判定异响

整车设计要望中约定了整车在什么时候可以发出规律性的声响,可用作提示,可用作警示;当然也有一些是零件动作后肯定会发出的声响,如胎噪、关门声、雨刮喷水声、空调动作声,这些也是必须会存在的声音,那么异响如何判定呢?我们认为非整车设计要望中提到的,非自然现象引起的那些刺激到顾客的声音均被定义为异响。

3 钣金异响分类

整车在经过各种顾客可能遇到的路况行驶过程中,车辆发出的声音,声音大致分为两类:(1)清脆的钢铁碰撞声“啪啪”声;(2)钣金摩擦发出的摩擦音“吱吱”声;常见的钣金异响发生在发动机舱、车门开口部、尾门开口部和地板等位置,如图3所示。

图3 异响常见部位分布图

4 引起异响的影响因素[2]

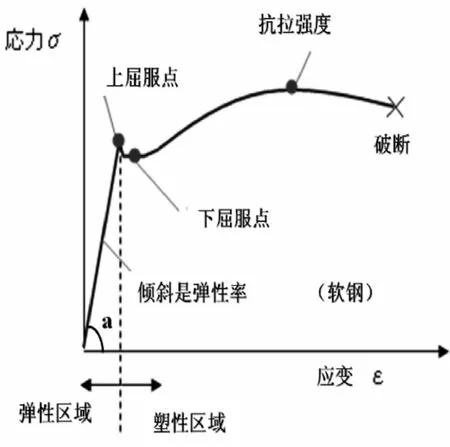

异响的发生跟设计和制造都有关联,好的设计结构可以避免异响的发生,涉及到车身设计领域,从车身结构、钣金材质、板厚、锁紧部位、焊点布置、打胶位置等各个方面的设计都对异响起着至关重要的影响。车身刚度对整车钣金异响是有决定性影响的;所谓车身刚度汽车车身刚度即汽车白车身抵抗变形的能力。车身刚度分为静态刚度和动态刚度;白车身静态刚度即为静载荷情况下抵抗变形的能力,一般用静载荷作用下车身的变形量来衡量;其中我们关注白车身静态刚度中的弯曲刚度和扭转刚度两种。白车身动态刚度为动载荷作用下抵抗变形的能力,用结构振动所需的频率来衡量。车身是一个多自由度的弹性系统,因此,它也有无限多的固有振型,但其低阶振型为整车振型,如扭转、弯曲,高阶振型为一些局部共振振型,如地板振型、车顶振型和侧围外板振型等。有时,由于车身的局部刚度低,也有一些局部振型在低频范围内出现,或与整车振型同时出现。合理的汽车车身刚度可以很好地解决车身振动问题。作用在车身上的激励来自于悬挂系统、路面、发动机、传动系等的振动,这些振动对车身的激励可以认为是全频率的,但是,路面和悬挂系统对车身结构激励的特点一样,每种激励在所有频率范围内并不是等能量分布的,所以,试图在所有频率上消除作用在车身上的激励,与车身结构的某些振型的共振是不可能。因此,我们只有将注意力集中在各激励的能量集中的频率上,使之与我们所关心的车身的某阶振型不发生共振。车身的结构设计和制造极大的影响车身刚度,车身受到振动激励后会产生车身总体的弯曲振动、扭转振动或各种振动的复合形式,同时还会引起钣金产生局部振动,当两块钣金形成共振后,会加大钣金碰撞发出声响[3]。

5 异响的解决方案

为了消除车身的局部共振或位移,一般可通过加强钣金强度、改变钣金结构、电阻焊接、螺栓打紧固定等方式进行避免;下文将针对以上几点进行举例。

5.1 改变车门钣金强度及结构方式

当车身附件通过螺栓安装在车身上时,一定要考虑附件的固定形式、材质和形状是否可以满足其可能产生应力的大小需求。

举例:防撞梁与车身异响;防撞梁在经过新车型耐久后发生钣金异响,由于其材质的牌号本身较低,钣金抗拉强度仅有270 MPa,板厚0.6 mm,加上钣金与车身的配合为全平面配合,采用螺栓18.63~24.52 N·m扭矩安装,如图4所示。通过扭矩安装后,钣金产生变形,与车身间产生间隙,经历不同路面道路的耐久之后,造成不同频率振动通过应力测试发现在波形路时防撞梁产生应力>270 MPa(1142 MPa),如图5 所示,即道路产生应力大于钣金本身的抗拉强度,致使钣金开裂形成异音,如图6所示。

图4 原设计结构

图5 不同道路上产生应力值

图6 断裂原理图

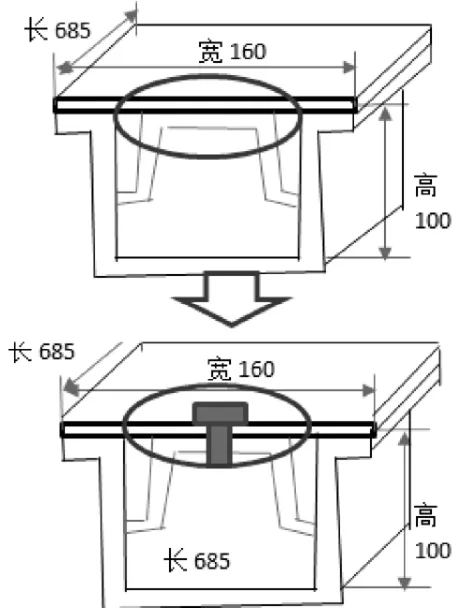

设计上考虑不足造成此异响的发生,通过应力测试的结果发现,通过增加板厚,提高板材抗拉强度,并减少钣金与车身螺栓打紧后的接触面积,可消除不良,如图7所示。

图7 设计变更后零件

5.2 增加电阻焊接方式

特别容易发生钣金摩擦音的位置是车身开口部,因为车身开口部的抗变形能力是最差的,车身开口部的钣金一般会有两层板、三层板甚至四层板通过电阻焊接起来,焊点的布置、钣金的搭接、钣金的配合间隙、钣金间的防震胶涂布及车身刚度都会引起不同程度的钣金摩擦。举例:车门开口部的钣金由于配合间隙大,焊点位置偏离设计要望点较远,导致钣金与邻近钣金出现位移,并在通过扭曲路时发出较大声响;如图8所示;由于车门开口部位抗变形能力最差的部位,当钣金边缘位置没有固定时,钣金经历路况变形后,会与周边钣金产生摩擦,发出异响。所以一般的处理方式为设计上追加焊点固定,如图9所示。

图8 车门开口部钣金未固定

图9 车门开口部钣金加焊点固定

5.3 增加螺栓打紧固定方式

当车身位置无法焊接,但其非固定面积又大时,由于车身刚度的影响,非固定面积大的钣金很容易扭曲并产生振动,如图 6;虽然图示设计有支撑防止上部钣金扭曲,但还是会存在钣金间的抖动或移动,仍然会引起异响;此处可从限制移动的角度,在零件中间加打螺栓进行限位控制,可消除异响隐患,如图10所示。

图10 螺栓打紧示意图

5.4 制造方面影响因素

车身制造不良引起钣金异响的案例有很多,如漏打焊点、焊点打偏、焊点扭曲、钣金间隙配合大、漏打减震胶等[4],均有可能引起钣金异响;为了避免异响发生,制造部门必须按照图面要求进行生产,保证焊点位置及质量、钣金冲压精度及焊接配合精度、减震胶涂布量及涂布位置等等,如图11所示。

图11 钣金异响部分制造影响因素

6 总结

车身结构对钣金异响有着非常大的影响,好的设计结构可以超越制造完全消除异响;而对于异响的解析,我们应该不仅在解析到位置并针对已发生异响进行对策的阶段;更要在设计上,或者利用 CAE分析来具体分析车身结构的合理性,在新车型阶段根据图面验证结果及以往发生异响部位进行实车四柱振动台架上的异响检出,并在重点部位进行应力测试,检证钣金结构和材质等的设计合理性,以更好地控制钣金异响发生的风险。